催化剂胶渣制备多孔陶瓷

董 晓 王 琦

(济南大学 材料科学与工程学院,山东 济南 250024)

催化剂胶渣是石油提炼加工过程中产生的一种工业废弃物。它源于催化剂生产过程中产生大量的废水[1],废水中含有大量的固体悬浮物无法直接排放。为了确保符合废水排放标准,需对废水中的固体悬浮物进行沉降、过滤及切渣等操作,从而产生大量的以Al2O3和SiO2为主要成分的催化剂胶渣[2]。胶渣特点是膨松多孔、胶含量大、贵价稀土含量较大、湿有滑腻感、干后密度小、烧后白度高、铁含量低、化学组成波动范围大等[3]。随着国民经济的不断发展,对于石油加工产物的需求逐年增加。造成了大量的催化剂胶渣堆存,这样也导致了环境污染、占用土地甚至安全问题[4]。同时近年来随着国家对环境保护越来越重视,一系列相关环境保护的法案的出台,对于工业废弃物的处理的要求也越来越严格,催化剂胶渣的合法有效处理逐渐引起研究者的广泛关注[5-6]。调查发现若采用技术可行、成本较低的技术路线将胶渣加以利用,不仅具有环保效益,而且有助于企业降低生产成本[7]。对催化剂生产企业来说,若以胶渣为原料生产多孔陶瓷,对胶渣进行有效利用,不仅可以减少环境污染,而且可以减轻企业三废治理压力效益,达到“变废为宝”目的[8]。催化剂胶渣多孔陶瓷首次应用工艺废渣制备,为国家所倡导,符合绿色生产要求,应用范围广,市场前景广阔。

1 试验材料与试样制备方法

1.1 试验原材料

实验采用催化剂齐鲁分公司提供的压滤后催化剂胶渣和天津市大茂化学试剂厂生产的石英砂,其灼烧失重≤0.15,粒度/目:20目-40目为原材料。其中催化剂胶渣的化学成分如表1,石英砂成分如表2。

表1 催化剂胶渣化学成分

表2 石英砂成分表

1.2 试样制备方法

1.2.1 原料的预处理

先对催化剂胶渣进行干燥处理,将含水率高达76.2%的胶渣置于电热鼓风干燥烘箱内,于105℃的条件下干燥24h后,经球磨机内干法球磨,使其粒度细小均匀,并将球磨好的胶渣过200目的行筛分。硅质材料置于球磨机球磨,并将球磨好的硅质材料用40目、50目、60目、100目和200目分子筛筛分后备用。

1.2.2 成型

本试验采用的是模压成型的方法制备试样,实验采用的是天津天光新光学仪器厂生产的HY-15型压片机,对原料进行压制成型,普通的建筑陶瓷中SiO2占67.03%,Al2O3占21.17%。为了保证多孔陶瓷的孔结构同时为了增加多孔陶瓷的机械强度, 根据胶渣的化学组成,初步将配比(胶渣∶硅质材料)=2∶3的物料后加入适量水后加入磨罐并置于辊轮上进行混料。

1.2.3 坯料干燥

本试样将制备好的试样,放入由上海一恒有限公司制备的电热鼓风干燥箱中,在45℃的温度下干燥24h,后在105℃干燥12h。干燥过程中不能干燥温度过高,防止坯体失水过快导致坯体开裂。

1.2.4 烧成制度

烧成制度的制定主要受以下原因的影响:烧成时坯体中的反应速度。坯体的组成、原料性质以及高温中发生的化学变化;坯体的厚度、大小与坯体的导热能力。根据对原料热差分析结果分析,从而确定合适的烧成制度。

1.3 探究多孔陶瓷的最佳制备工艺

催化剂多孔陶瓷的孔来源于三部分:催化剂胶渣本身就是多孔材料,在制备多孔陶瓷时一部分孔来源于催化剂胶渣;二氧化硅充当骨架,每个二氧化硅颗粒之间相互连接搭建产生孔隙;最后一部分孔来自随着温度升高胶渣收缩产生的孔。在多孔陶瓷试样制备的过程中,成型压力、硅质材料粒度和胶渣与硅质材料的配比都会对多孔陶瓷性能产生影响。通过研究多孔陶瓷的显孔隙率和抗压强度来表征多孔陶瓷的性能,最终确定多孔陶瓷最佳的制备工艺。

2 结果与讨论

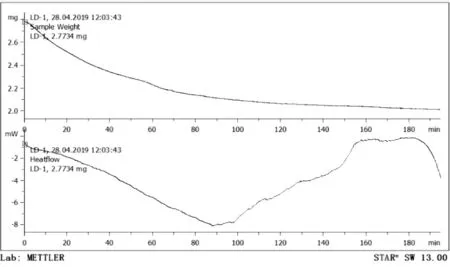

胶渣的热重分析结果如图1所示。

图1 胶渣热重分析结果

在400℃之前表现的是吸热峰,催化剂胶渣的重量有一定的减少,此时温度低并且坯体内各组分在低温下不会发生物理化学变化, 此阶段胶渣持续吸热,这是因为自由水和结合水的散失造成的。按照坯料与水分结合方式的不同,坯体中的水分有三种形式:自由水、吸附水、结合水。它们排出所需要的能量不同,在加热初期主要排出的是吸附水与自由水。这是由于自由水是坯体直接与水接触吸收的水分,存在于毛细孔中,低温下即可化作水蒸气排出。400℃~800℃表现为放热峰,催化剂胶渣的成分中有机物的燃烧释放热量,质量降低。800℃以后催化剂胶渣质量基本不发生变化,说明催化剂胶渣热稳定性好,不存在挥发性物质,初步确定烧结温度在800℃以上,并经过试验发现多孔陶瓷烧结温度在1 050℃以上。通过综合分析显孔隙率与抗压强度,确定最佳烧结温度为1 150℃,如表3不同煅烧温度下多孔陶瓷的性能所示。

表3 不同煅烧温度下多孔陶瓷的性能

当确定在确定的烧成温度1 150℃,其他条件不变,改变硅质材料粒径引起多孔陶瓷性能改变如图2所示。在40目-200目范围内,硅质材料粒径越小,多孔陶瓷性能越优越。

图2 多孔陶瓷性能变化

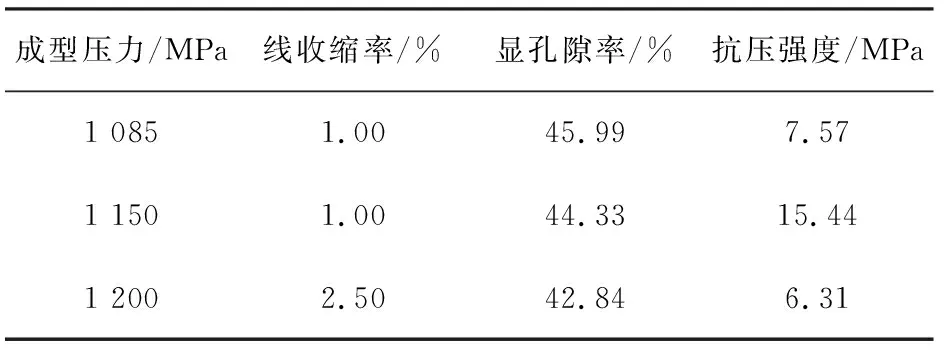

在确定的烧成温度1 150℃,其他条件不变,改变成型压力引起多孔陶瓷性能改变如表4所示。当成型压力为10MPa时,多孔陶瓷性能最佳。

表4 成型压力对多孔陶瓷性能的影响

在不同的硅质材料粒径下,存在胶渣:硅质材料的最佳配比,例如当硅质材料粒径为100目以下时,其他条件不变,胶渣:硅质材料最佳配比为1∶3,如表5所示。

表5 100目以下硅质材料粒径对多孔陶瓷的影响

按照上面所探究的工艺制度制备多孔陶瓷性能如表6所示。

表6 多孔陶瓷性能

3 结论

(1)烧成制度

低温除水阶段:(1℃-200℃),在这个过程中,升温速率为5℃/min。中温除杂阶段:(200℃-1 000℃),升温速率为10℃/min。高温烧结阶段:升温速率为5℃/min,烧成温度为1 150℃。

(2)硅质粒径对多孔陶瓷性能的影响

随着硅质材料粒径缩小,多孔陶瓷显孔隙率逐渐升高,当硅质材料粒径为200目以下时,显孔隙率达到37.5%;抗压强度先升高后降低,在100目-200目的粒径下抗压强度最高,最高为16.0MPa。

(3)成型压力对多孔陶瓷性能的影响

显气孔率随成型压力的提高呈现“∨”变化,成型压力10MPa最低,抗压强度随成型压力的提高呈现“∧”变化,成型压力10MPa最高。

(4)硅质材料与胶渣配比对多孔陶瓷性能的影响

当硅质材料粒径不同时,多孔陶瓷材料的胶渣:硅质材料最佳配合比不同,且随硅质材料粒径的增大多孔陶瓷材料的强度降低,线收缩率增加。硅质材料粒径选择为100目以下时,胶渣∶硅质材料=1∶3时多孔陶瓷的综合性能较好,抗压强度为15.44MPa,显孔隙率为44.5%;硅质材料粒径100目-200目与硅质材料粒径200目以下的胶渣:硅质材料最佳配合比均为1:2.5此时抗压强度分别为17.14MPa和16.86MPa,显孔隙率为38.4%和44.3%。