基于CAPE-OPEN标准的硫酸法烷基化反应器建模及全流程模拟

梁元强,欧阳福生,张振远,陈玉石,钱学勤,李金方

(1.华东理工大学化工学院石油加工研究所,上海 200237;2.石化盈科信息技术有限责任公司;3.中国石化扬子石油化工有限公司)

烷基化油具有高辛烷值、低蒸气压、低硫、低烯烃、低芳烃等优点,是优良的清洁汽油调合组分。烷基化工艺按照催化剂种类不同分为硫酸法、氢氟酸法、离子液体法和固体酸法[1],我国应用较多的是硫酸法烷基化工艺[2]。具有代表性的硫酸法烷基化工艺有DuPont(杜邦)公司的Stratco工艺、Lummus(鲁姆斯)公司的CDAlky工艺和中国石油化工股份有限公司的SINOALKY工艺。随着环保法规日趋严格,烷基化油的生产也日益被石油炼制企业所重视,这对借助于化工流程模拟软件的烷基化全流程模拟的工艺优化和节能降耗提出了新的要求。

化工流程模拟软件[3]兴起于20世纪80年代,经过几十年的发展,其功能不断完善、应用范围日益广泛,但模拟软件之间相互独立,缺乏兼容性和互操作性,无法满足用户多方面的需求。为解决这一难题,欧洲委员会于1997年发起CAPE-OPEN项目,该项目受到了石化生产企业(BP,DuPont,Dow,BASF等)、软件供应商(Honeywell、Aspentech等)以及教育科研机构(NTNU、INPT等)的支持[4]。CAPE-OPEN的全称是下一代过程工程辅助计算的开放模拟环境,主要目的是开发、测试、描述及公布一个过程建模组件开放式标准的规范,使化工流程模拟软件间可相互兼容和交互,实现过程建模组件接口的标准化[5]。为了使单元操作模块不受模拟平台及编译语言的限制,CAPE-OPEN中定义的标准化接口采用COM/CORBA技术[6],将开发代码封装成二进制的形式以实现与各种化工流程模拟软件及其他组件的集成。赵晓锐等[4]将对二甲苯氧化反应的机理模型封装于符合CAPE-OPEN标准的反应器模块中,并模拟了对苯二甲酸精制工艺全流程;周小波等[7]基于CAPE-OPEN标准开发固定床反应器,并使其在草酸二甲酯和甲醇的合成流程中得到工程化应用;刘博谦[8]将各类反应器的数学模型与CAPE-OPEN标准相结合,开发了7个典型反应器模块:平衡反应器、吉布斯自由能反应器、化学计量反应器、收率反应器、三率法反应器、连续搅拌釜式反应器和平推流反应器。目前,未见CAPE-OPEN标准用于硫酸法烷基化反应器模块开发的报道。

本研究以硫酸法烷基化工艺为基础,在本课题组辛志成等[9]开发的20集总烷基化反应动力学模型基础上,基于CAPE-OPEN标准采用C++和COM技术开发硫酸法烷基化反应器模块,添加用于接收与传递化工流程模拟软件(Aspen Plus)流股对象的进出料端口和用于进行灵敏度分析的操作变量,并使模块具有易操作性及可视化,以实现对硫酸法烷基化工艺的模拟和优化。

1 硫酸法烷基化反应动力学模型简介

硫酸法烷基化工艺机理模型的建立以DuPont(杜邦)公司的Stratco工艺为基础,该工艺分为4部分:原料预处理、烷基化反应、脱丙烷和制冷循环、流出物精制和产品分馏。其中,卧式U形管流出物制冷反应器是整个工艺的核心部分,该反应器的结构如图1所示。

图1 Stratco反应器结构[1]1—冷剂进口; 2—冷剂出口; 3—混合物至酸沉降槽; 4—反应器壳体; 5—套筒; 6—U形管束; 7—酸进料口; 8—烃进料口; 9—叶轮; 10—水压头; 11—电动机

烷基化反应的原料是异丁烷和丁烯,丁烯包括1-丁烯、2-丁烯和异丁烯。异丁烷和丁烯在浓硫酸催化剂的作用下发生加成反应。该反应遵循正碳离子-链式反应机理,该机理由Schmerling[10-11]提出,后经Albright[12-13],Kramer[14],Hofmann[15-16]等改进。基于该反应机理,本课题组辛志成等[9]建立了如图2所示的20集总反应网络,并基于反应器中流体流动状态和反应器结构,将Stratco反应器简化为带循环的活塞流反应器,建立了可靠性良好的烷基化反应动力学模型。本研究工作将在此机理模型的基础上进行。

图2 烷基化反应网络TMP—三甲基戊烷; DMH—二甲基己烷

2 CAPE-OPEN模块的开发及实现

一个完整的单元操作模块需具备进料物流的获取、出料物流的设置、单元操作模块模型参数的计算以及可操作的用户界面等要素。基于CAPE-OPEN标准的硫酸法烷基化反应器模块的开发采用Windows 10操作系统,编译环境采用Visual Studio 2010,采用C++语言进行编程,模块主要对3个部分进行实现:CAPE-OPEN接口、数值求解和图形用户界面。

CAPE-OPEN接口部分负责所创建的单元操作模块与支持CAPE-OPEN标准的化工流程模拟软件间的交互及兼容,硫酸法烷基化反应器需要用到单元操作接口和热力学物性接口;数值求解部分主要包含多元常微分方程组的求解和代数方程的计算;图形用户界面负责对反应器图形及输入输出数据的集中展示,提供给操作人员更友好的用户界面和更便捷的操作方式。

硫酸法烷基化反应器模块可嵌入到化工流程模拟软件中运行,通过进料流股的输入数据及从用户界面输入的反应器操作数据对烷基化反应过程进行计算,并将反应器出口的结果以物流形式反馈给模拟软件,借此实现在模拟软件中的全流程模拟。

2.1 CAPE-OPEN接口

化工流程模拟软件由多个二进制组件构成,组件间通过定义的接口进行通信。而CAPE-OPEN接口可认为是组件之间进行信息交流的端口,各组件只有通过接口的翻译才可将其内部的信息向外传递。模拟软件中单元操作模块与其他组件的关系如图3所示,其中,“外部单元操作”为基于CAPE-OPEN标准建立的单元操作模块,其包括单元操作接口、热力学物性接口和数值计算接口等多种接口,本研究所建立的烷基化反应器模块主要涉及单元操作接口和热力学物性接口。

图3 单元操作模块与其他组件关系T—热力学物性接口; U—单元操作接口; N—数值计算接口

基于CAPE-OPEN标准所建立的反应器单元操作模块与其他组件的交互关系见图4。CAPE-OPEN结构分为3部分:左上角的模拟执行环境、处于框图下部的单元操作模块以及右上角与二者相关联的热力学物性计算包。单元操作模块通过热力学物流对象接口(ICapeThermoMaterialObject)与热力学物性计算包建立联系,并通过热力学物性接口进行热力学和物性的相关计算。各组件对象均支持由COM标准预定义的IDispatch及IUnknown接口。

图4 反应器单元操作模块与其他组件的接口关系

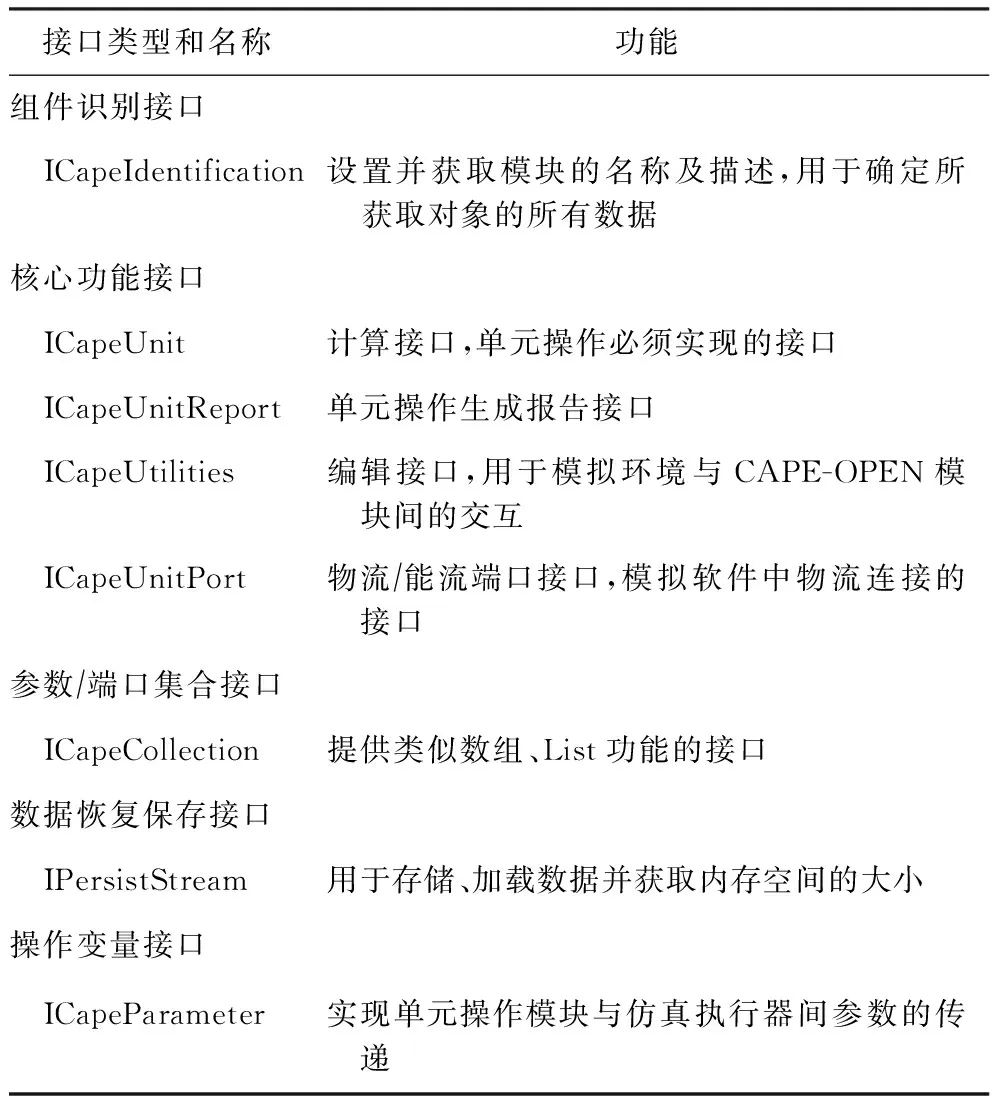

硫酸法烷基化反应器单元包含8个基本接口[17-20],其名称和功能详见表1。

表1 单元操作模块所涉及的关键接口名称和功能

单元操作模块的主要作用是模块初始化、核对和计算,与此同时还需实现用于各模块间连接与传输数据的功能。在单元操作模块进行计算前,首先需通过进料端口接收来自流程模拟环境的流股数据,经模型内部计算求解后,将计算结果赋给出料端口。硫酸法烷基化反应器基于上述接口可实现进料与出料的映射关系。

此外,单元操作模块还包含了一组模型参数,代表了模型内部需用到的单元装置的操作参数。硫酸法烷基化反应器单元所包含的参数有:操作参数(硫酸浓度、酸烃比、反应温度)、动力学参数。

目前,热力学物性计算模块的接口标准分为CAPE-OPEN 1.0和CAPE-OPEN 1.1两个版本,本研究采用较为稳定的1.0接口标准,其包含4个接口[21],各接口的详细功能见表2。

2.2 数值求解

将硫酸法烷基化的机理模型封装于符合CAPE-OPEN标准的反应器模块中,然后可以对机理模型进行数值求解。数值求解包含多元常微分方程组和代数方程的求解。硫酸法烷基化反应器中涉及反应动力学的计算以及反应速率常数的校正。反应动力学的计算主要根据进料组成及用户界面的输入数据,利用Gear算法[22]对烷基化反应网络及反应器型式所联立的微分方程组进行求解。反应速率常数的校正需根据输入的进出料组成和操作条件,利用最小二乘法来求取校正因子以校正反应速率常数,以便该烷基化反应器能够适用于同类装置的模拟。

2.3 用户界面

用户界面是指对软件进行人机交互、操作逻辑、界面美观的整体设计。CAPE-OPEN烷基化反应器的用户界面包括操作参数设置、校正因子展示、反应器结果、反应速率常数校正和求解器等界面,如图5所示。操作参数设置界面主要是设置反应器的操作条件及展示反应器图形;校正因子展示界面用于展示反应速率常数的校正系数;反应器结果界面用于查看物流的进出料组成及条件等数据;校正界面用于对烷基化反应速率参数的校正;求解器界面用于设置收敛及迭代次数。

将通过上述工作开发的硫酸法烷基化反应器模块内嵌到Aspen Plus中作为单元操作模块,接下来即可开展烷基化工艺的流程模拟。

3 模拟示例

3.1 模拟环境兼容性

硫酸法烷基化反应器是遵循Co-LaN的CAPE-OPEN标准,开发环境为Visual Studio 2010,经C++编译后生成的动态链接库文件(.dll)。将模型信息封装进模块中,并通过相应接口即可在化工流程模拟软件中实现对符合CAPE-OPEN标准的硫酸法烷基化反应器的兼容。在Aspen Plus的Manage Libraries选项中选中CAPE-OPEN模型库支持,然后再从CAPE-OPEN模型库选项卡中选取“烷基化反应器”,即可在Aspen Plus中对烷基化反应器模块进行调用。

3.2 烷基化工艺的流程模拟

为测试所建立的CAPE-OPEN反应器模块的功能及反应动力学模型的准确性,本研究对某300 kt/a硫酸法烷基化装置进行了全流程模拟。该烷基化装置工艺流程示意见图6,图中ALK单元操作模块即是基于CAPE-OPEN标准所创建的烷基化反应器模块,其余单元操作模块采用Aspen Plus模拟软件自身的单元操作模块。

图6 硫酸法烷基化工艺流程示意

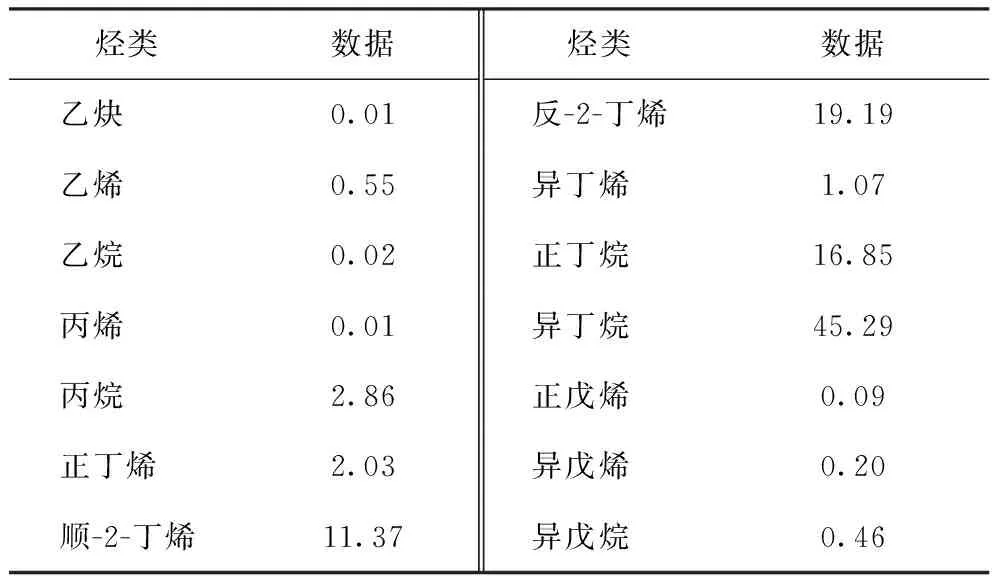

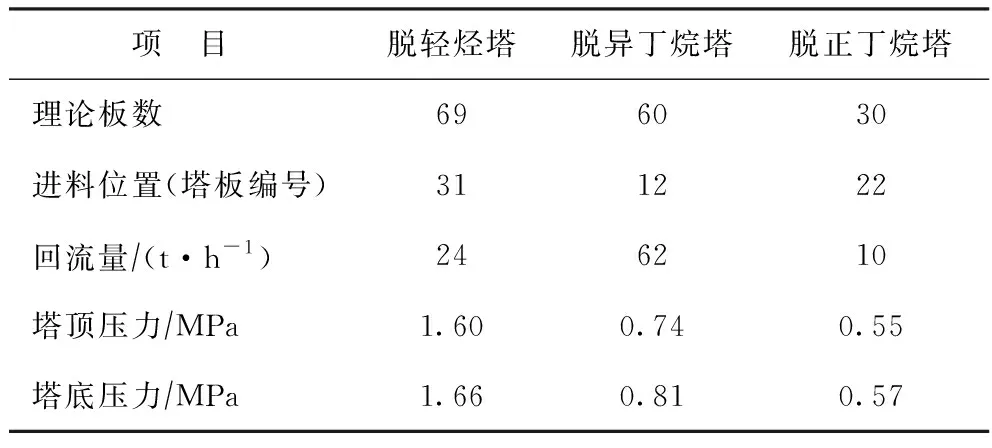

首先设定烷基化反应中所涉及的物质并采用Aspen Plus中的热力学物性计算方法RK-SOAVE,所涉及的物质及反应见图2;然后对进料进行设置,烷基化原料流量32 100 kg/h,进料温度80 ℃,进料压力1.8 MPa,进料组成见表3;最后对常规单元操作模块和烷基化反应器的操作变量进行设置,其中,操作变量包括硫酸浓度、酸烃比、反应温度,而脱轻烃塔(C101)、脱异丁烷塔(C201)和脱正丁烷塔(C202)的模拟条件见表4(对进料、操作变量的设置参考了本模拟工业装置的实际情况)。

表3 原料组成 w,%

表4 脱轻烃塔、脱异丁烷塔和脱正丁烷塔的模拟条件

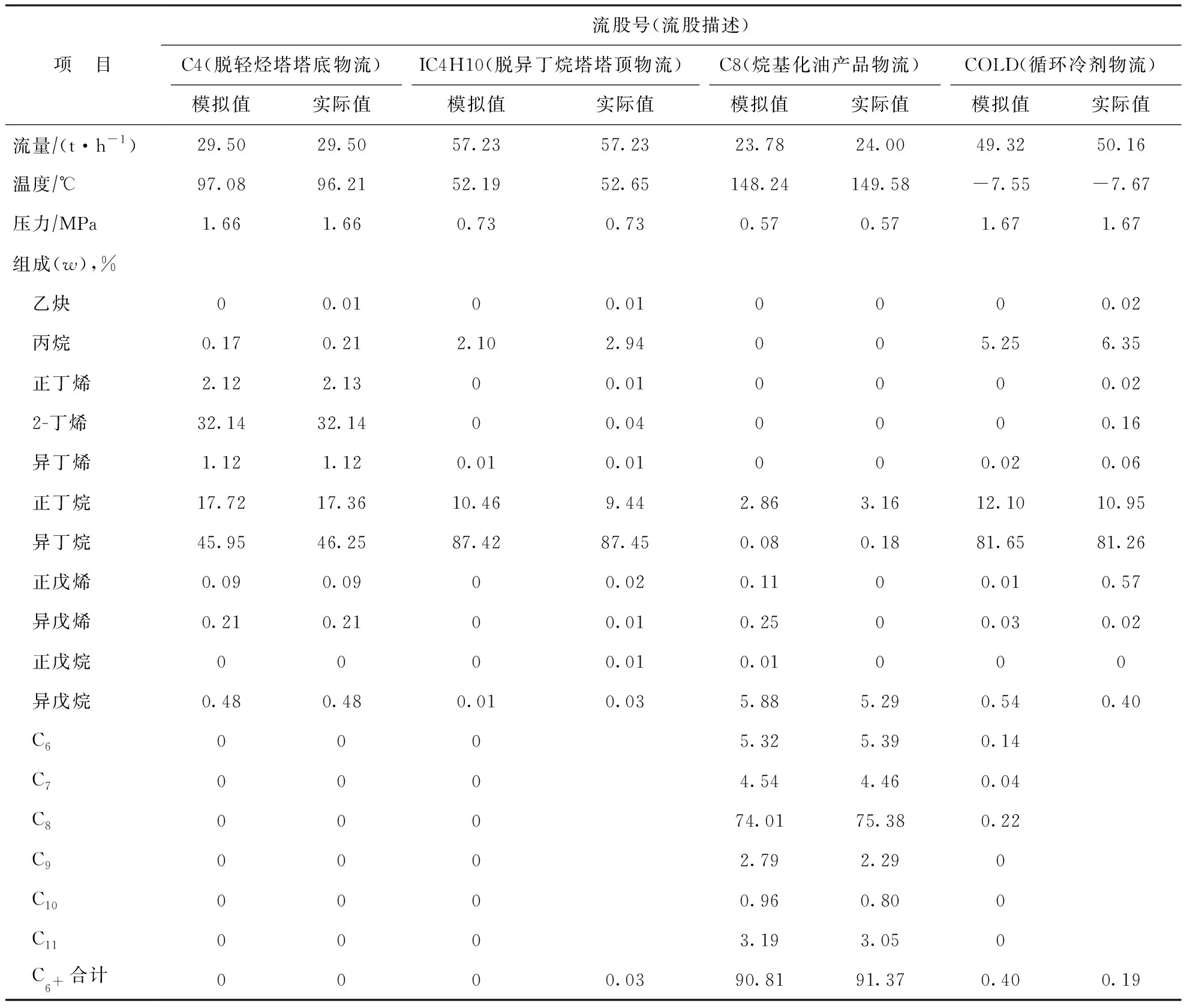

按上述步骤完成烷基化工艺流程的搭建后,对烷基化工艺进行了全流程模拟,结果见表5。由表5可以看出,主要物流的模拟结果与工业数据吻合较好,表明所建立的CAPE-OPEN烷基化反应器可较好地模拟烷基化反应的实际情况,对烷基化装置下一步的操作优化具有重要的指导作用。

表5 主要物流模拟结果

4 结 论

(1)以硫酸法烷基化反应器机理模型为基础,遵循CAPE-OPEN标准并采用C++和COM技术开发了烷基化反应器模块,该模块以动态链接库文件的形式对模型的动力学方程和动力学参数进行了封装,对机理模型起到了保护作用。

(2)所开发的硫酸法烷基化反应器模块内嵌于Aspen Plus中,通过开发易操作及可视化的用户界面可实现硫酸法烷基化工艺的全流程模拟。

(3)全流程模拟的计算结果与实际值吻合良好,为基于CAPE-OPEN标准的烷基化反应器模块用于指导硫酸法烷基化装置的模拟优化提供了实例论证。