聚氨酯纳米纤维结构体的制备及其性能分析

陈 强, 王慧佳, 施静雅, 易雨青, 李 妮

(浙江理工大学 纺织科学与工程学院(国际丝绸学院),杭州 310018)

随着纳米技术的进步,给纤维科学带来了全新的发展。一般,将直径为1~100 nm的超细纤维定义为纳米纤维,当纤维的直径从微米级减小到纳米级时,细小的直径使其具有独特的体积效应、表面效应、量子尺寸效应及宏观量子隧道效应。目前,制备纳米纤维的方法有离心纺丝法[1]、静电纺丝法[2]、熔喷纺丝法[3]、相位分离纺丝法[4]等,其中静电纺丝制备的纳米纤维膜作为一种新型的功能纳米材料,因其具有工艺简单、可用材料多样等优势,受到了广泛的关注。

静电纺丝是一种可以连续制备纳米纤维且便捷有效的技术[5],它是利用库仑力,使纺丝溶液或熔体带电后由喷丝口喷出,并在接收装置上堆积纳米纤维,使其呈非织造布状。而三维纳米纤维结构体的制备正是在静电纺丝的基础上,通过改变工艺或接收装置的形式获得[6]。纤维之间存在大量孔隙的三维纳米纤维结构体具有大的比表面积和孔隙率[7-8]等诸多优良特性,在隔热材料[9]、电池电极材料[10]、过滤材料[11]、医学辅助材料[12]等方面具有良好的应用前景,而三维纳米纤维结构体的结构稳定性对于其在这些领域的应用尤为重要。近年来,研究人员对采用静电纺丝法制备的三维结构体进行了系统研究,Soongee Hong等[13]改进了传统静电纺丝接收装置,辅以乙醇作为接收浴,同时控制乙醇浴的流速,制备出聚己内酯微/纳米纤维三维结构体;Meador M A B等[14]指出传统的纤维结构体存在脆性缺点,难以实现纤维结构体在诸多需要承受载荷应用中的有效使用;Yang Si等[15]通过加热聚丙烯腈和二氧化硅纤维结构体来构建坚固的三维结构网络。

聚氨酯(Polyurethane,PU)是一种理想的静电纺丝材料,因其具有优异的氧化稳定性、柔韧回弹性、耐溶剂性、机械强度,受到了诸多行业的关注,被广泛应用于各个领域[16]。多年来,笔者团队一直致力于聚氨酯纳米纤维微孔膜的相关研究[17-20],本文为得到形态结构稳定的聚氨酯纳米纤维结构体,选择聚乙烯醇缩丁醛脂(Polyvinyl butyral,PVB)作为交联剂,采用静电纺丝和冷冻干燥的方法制备了PU纳米纤维结构体,对其形态结构进行了研究,同时探索了PU纳米纤维结构体在吸油、隔热领域的应用。

1 实 验

1.1 材料与仪器

材料:聚氨酯(PU,120 000)(东莞市黄江盛邦塑胶原料经营部);聚乙烯醇缩丁醛酯(PVB,90 000~120 000)(上海麦克林生化科技有限公司);N,N-二甲基甲酰胺(N,N-Dimethylformamide,DMF)、乙醇,均为分析纯(杭州高晶精细化工有限公司)。

仪器:KDS-100型微型注射泵(KD Scientific公司),DW-P303型高压直流电源(东文高压电源(天源)有限公司),DKB-501A型电子天平(梅特勒-托利多仪器(上海)公司),IKA CM-MAG HS7型恒温磁力搅拌机(广州仪科实验室技术有限公司)。

1.2 聚氨酯纳米纤维结构体的制备

在电子天平上称取一定量的PU颗粒和PVB粉末(PU与PVB质量比分别为5︰5、6︰4、7︰3、8︰2、9︰1),将其溶解于N,N-二甲基甲酰胺(DMF)中,在标准室温下用磁力搅拌器以300 r/min的速度持续搅拌24 h,制备出相对质量分数为14%的PU/PVB均匀溶液,进行黏度测试,再配置相同的PU/PVB均匀溶液,采用平板接收装置进行静电纺丝,制得PU/PVB纳米纤维膜。

选取最佳的纺丝液黏度来确定PU与PVB的质量比,分别制得相对质量分数为12%、14%、16%、18%的PU/PVB均匀溶液,采用乙醇在常温条件下作为收集浴,在通风良好的环境且远离火源下进行静电纺丝,将纳米纤维沉积在乙醇中。将收集到的纳米纤维用水洗涤后放入模具(长10 cm、宽3.5 cm、高3.5 cm)中进行冷冻,然后使用冷冻干燥机干燥48 h得到聚氨酯纳米纤维三维结构体,如图1所示。

1.3 测试与表征

利用NDJ-9S旋转式黏度计(上海平轩科学仪器有限公司)测试PU/PVB溶液的黏度,选择出最佳的PU与PVB质量比,以便后续实验的进行。室温下,选用3号转子和12 r/min来进行测试,在开始之前转子需在样品中浸泡3 min使转子温度与样品温度一致。

将聚氨酯纳米纤维三维结构体在JFC-3000FC镀膜仪(日本电子株式会社)上镀膜后,使用Vltra55热场发射扫描电子显微镜(SEM,Carl Zeiss SMT Pte Ltd)来观察纳米纤维的表面形貌。

利用Thermo Nicolet-5700傅立叶红外光谱仪(FTIR,美国热电公司)对聚氨酯纳米纤维结构体进行测试,分析纳米纤维大分子链结构。

利用TPS2500热常数分析仪(瑞典Hot Disk公司)进行隔热性能的测试,纤维膜试样为直径2 cm的圆形,纤维三维结构体为长4 cm、宽2 cm、高2 cm的长方体。将探头置于两个相同规格的样品之间,当样品、探头的温度与室温平衡后运行仪器,通过调节加热功率和加热时间,使仪器显示的各项指标都在合理的范围之内。将此时的加热功率和加热时间取为最终的测量参数,再使用这些参数对样品进行测试。

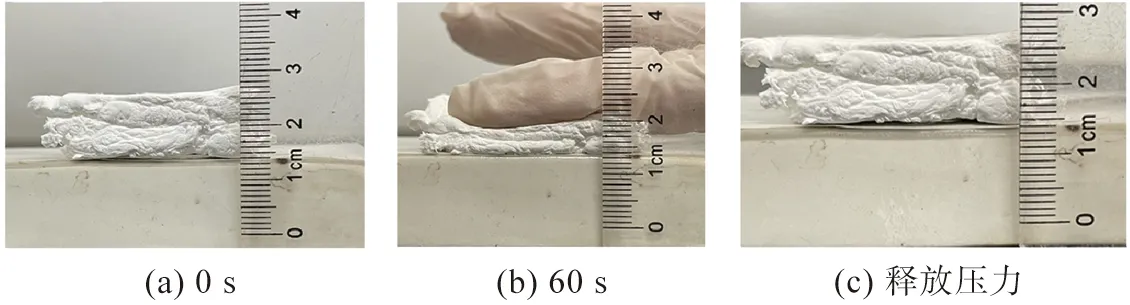

通过自主设计压缩实验研究聚氨酯纳米纤维结构体的压缩性能。使用人手施加压力让样品压缩至接近最大压缩量,在60 s后释放压力,观测其恢复程度;使用一定质量的砝码在不同时间内对样品施加压力,待释放压力后,观测其恢复程度。

通过自主设计吸油实验研究聚氨酯纳米纤维结构体的吸油性能。将材料置于不同的足量油剂(正己烷、真空泵油、机油和葵花籽油)中浸泡,每隔10 s对其称重,通过计算出各个时间段的吸附倍率制得吸附动力曲线图,待其吸至饱和后,计算得出的吸附倍率可反映出材料的吸油能力,计算公式如式(1)所示;在材料第一次吸至饱和时将油剂挤出,静置5 h后对材料进行第二次吸油至饱和实验,重复此过程进行循环测试。

(1)

式中:C为纳米纤维结构体的吸油量,g/g;m1为纳米纤维结构体的吸油后质量,g;m2为纳米纤维结构体的吸油前质量,g。

2 结果与分析

2.1 PU与PVB质量比确定

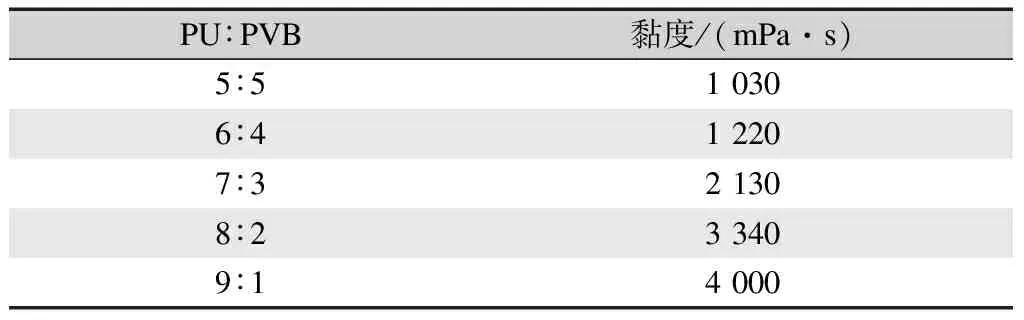

因为PVB含量对纳米纤维三维结构体的结构和性能有直接影响,本文首先采用平板接收装置制备非织造布状二维纳米纤维膜以确定PU/PVB质量比。表1为PU/PVB纺丝溶液的黏度。从表1可以发现,当纺丝液相对质量分数保持在14%时,随着PVB含量的减少,纺丝液的黏度逐渐增加。图2为PU和PVB质量比分别为5︰5、6︰4、7︰3、8︰2、9︰1制得的PU/PVB纳米纤维膜的扫描电镜照片。当PU和PVB质量比为5︰5和6︰4的时候,PU/PVB纳米纤维中存在大量串珠,这是由于纺丝液黏度低,聚合物溶液中分子链缠结不足,导致在纺丝过程中,无法形成稳定射流,射流分裂成液滴状[21];在PU和PVB质量比为7︰3和8︰2时,纤维形态良好且沿着长度方向粗细均匀,纤维表面平滑,并且没有串珠出现;而当质量比达到9︰1的时候,纤维间粗细不匀现象明显,这是由于纺丝溶液黏度的增大,射流从喷丝口喷出时受阻,纺丝过程不稳定。由于本文是制备聚氨酯纳米纤维结构体,而PVB主要起交联的作用,因此在后续的实验中,选用PU和PVB的质量比为8︰2来进行。

表1 14% PU/PVB纺丝溶液的黏度

图2 不同质量比的PU/PVB纳米纤维膜的扫描电镜照片

2.2 聚氨酯纳米纤维结构体的表面形貌分析

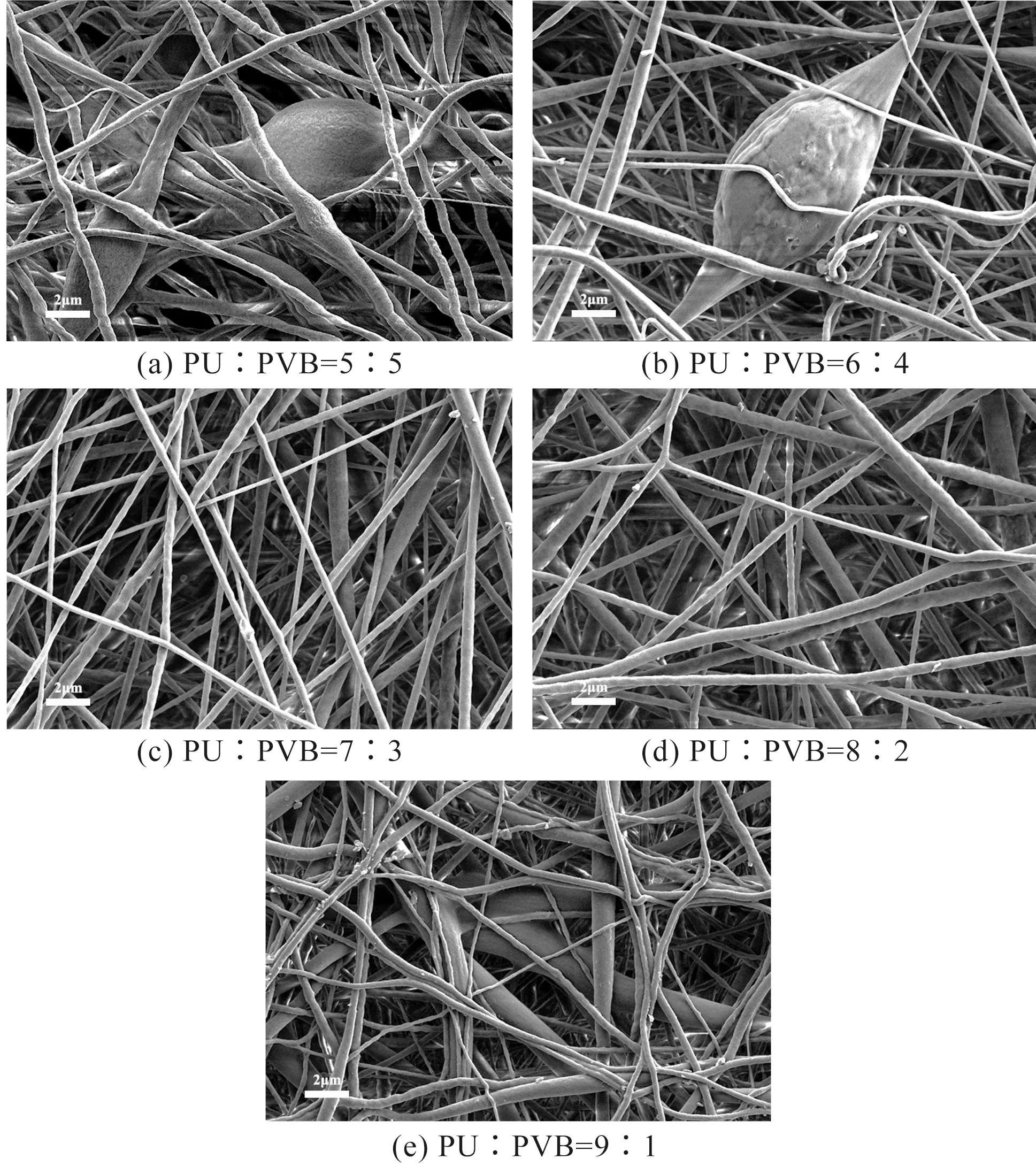

图3为纺丝液质量分数分别为12%、14%、16%、18%制得的聚氨酯纳米纤维结构体的扫描电镜照片。从图3可以看出,当聚合物溶液质量分数为12%时,聚氨酯纳米纤维结构体中存在着较大串珠,这是由于聚合物溶液质量分数低而导致黏度低(黏度为1 080 mPa·s),从而影响静电纺丝的正常进行。当溶液质量分数升高至14%、16%、18%,纤维相互缠绕,并且没有串珠的出现,纤维沿着长度方向粗细变化明显。这是因为在外电场的作用下,纺丝液克服了表面张力,从喷丝口喷出后形成射流,射流在凝固浴中固化成纤时受到了凝固浴的冲击和挤压[22]。当PU和PVB质量比均为8︰2、溶液质量分数为14%、但接收装置不同时,得到的纳米纤维形貌及堆积状态差异较大,如图2(d)和图3(b)所示。当纤维在凝固浴中收集,和采用平板接收装置收集时两极间所形成的电场不同,同时纳米纤维在凝固浴中受到乙醇的作用,此时纳米纤维中PVB成分在凝固浴中溶解,从而导致得到的聚氨酯纳米纤维直径偏粗,沿纤维轴向直径变化较大,纤维与纤维间堆积较为致密,空隙较小。

图3 不同纺丝液质量分数的聚氨酯纳米纤维结构体的扫描电镜照片

在制备三维纳米纤维结构体的醇浴接收纤维过程中发现,由于PVB溶于乙醇,纤维能够有效地沉积在乙醇浴中,不会出现漂浮于凝固浴表面的现象。由图3能够看出,部分PVB在洗涤、冷冻干燥过程中会结晶析出,附着在纤维表面。因为PVB的熔点(90 ℃)低于聚氨酯的熔点(170 ℃),若升温使PVB熔融,那么熔融的PVB可以在PU纳米纤维间形成黏结点,因此能进一步提高三维纤维结构体的机械强度,三维空间结构更加稳定。

2.3 红外光谱分析

图4 PU二维纳米纤维膜、PVB二维纳米纤维膜和聚氨酯纤维结构体的FTIR图

2.4 聚氨酯纳米纤维结构体的压缩性能

对聚氨酯纤维结构体进行压缩实验,分析其承受外力后的恢复能力。图5为手动压缩测试,可以观察到将三维纳米纤维结构体手动压缩60 s后释放压力,结构体几乎能瞬间恢复到初始高度(1.2 cm)。随后使用质量为600 g的重物分别进行10、20、30 min的压缩测试,如图6所示。重物压缩10 min和20 min后释放压力,三维纳米纤维结构体均能快速恢复到近似初始高度(1.2 cm),压缩30 min后由于三维纳米纤维结构体内纤维分布不均匀,造成受力不均,释放压力结构体表面出现一端高一端低的现象,然而三维纤维结构体也能够在3 s内恢复到近似初始高度。实验表明,制得的聚氨酯纳米纤维结构体结构稳定,且具有优异的回弹性。

图5 聚氨酯纤维结构体手动压缩测试

图6 聚氨酯纳米纤维结构体重物压缩测试

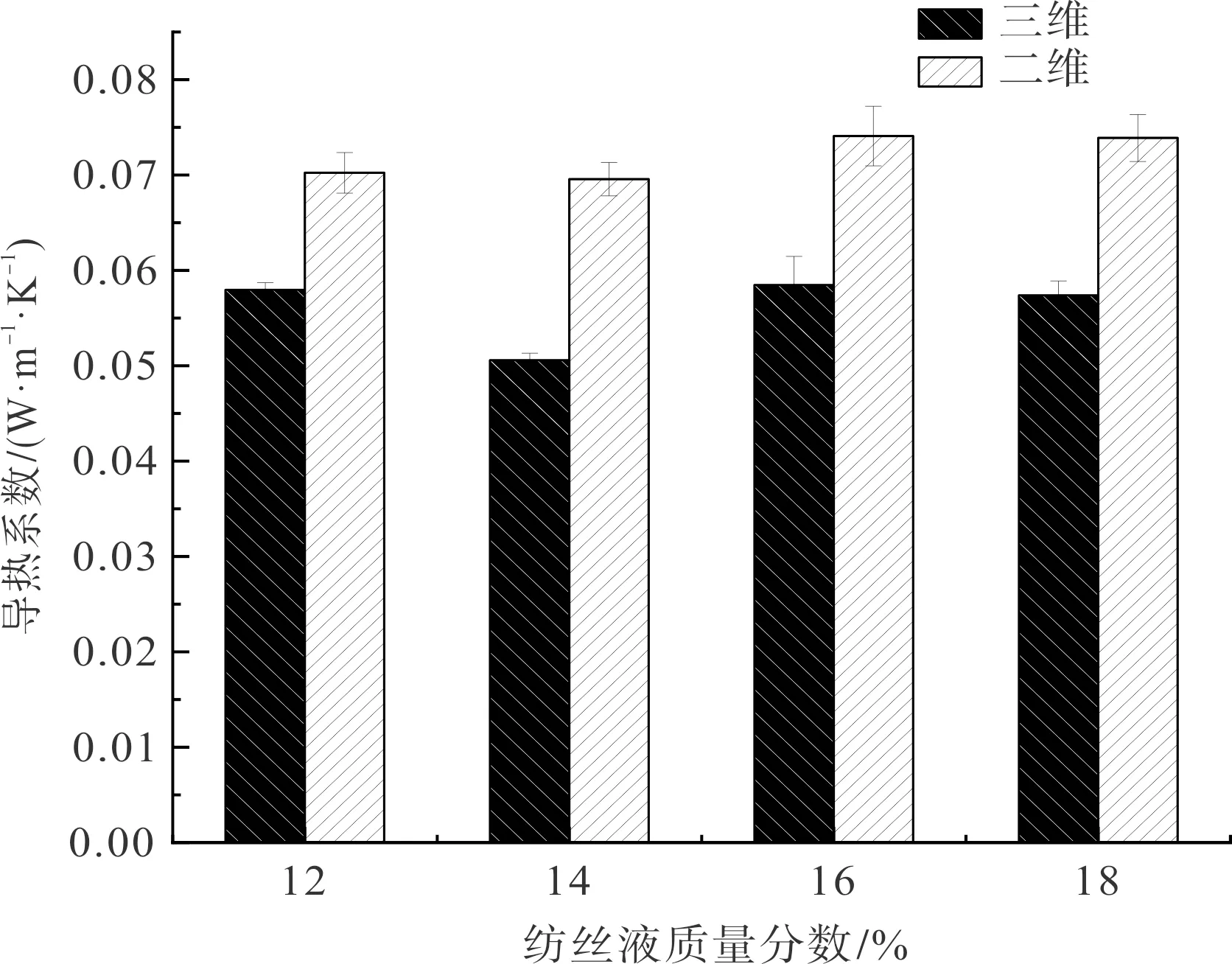

2.5 聚氨酯纳米纤维结构体的隔热性能

聚氨酯纤维结构体的隔热性能通过导热系数来评定。如图7所示,不同溶液质量分数的聚氨酯纤维结构体的导热系数分别为0.057 95、0.050 58、0.058 46、0.057 39 W/(m·K),其值均小于二维聚氨酯纤维膜,更接近于室温下空气的导热系数(0.023 W/(m·K))。这主要是因为聚氨酯纤维结构体为蓬松体,内部纤维扭曲且相互缠绕,这独特的三维空间结构限制了空气的自由流通,内部静止空气含量增加,从而降低了热量的传导,使得聚氨酯纤维结构体的隔热性能更优异[25]。由图7可以看出,当溶液质量分数为14%时,纳米纤维结构体的导热系数最小,说明此时结构体中所含的静止空气最多。

图7 不同溶液质量分数的聚氨酯纳米纤维结构体和二维聚氨酯纳米纤维膜的导热系数

2.6 聚氨酯纳米纤维结构体的吸油性能

2.6.1 吸附倍率测试

聚氨酯纤维结构体中存在连续的三维孔洞,大量油珠可以容纳在孔洞中,因此油剂的滞留效果显著,可以为油品的吸附和回收提供新的思路。图8为聚氨酯纤维结构体对不同种类油的吸附倍率,其中包括有机相油(正己烷)和油相油(真空泵油、机油和葵花籽油)。通过分析比较可以看出,聚氨酯纤维结构体对正己烷、真空泵油、机油和葵花籽油的吸附能力分别为3.88、5.68、5.20 g/g和5.64 g/g,并且聚氨酯纤维结构体对油相油的吸附倍率明显高于对有机相油的吸附倍率,这主要与油剂的黏度有关,黏度越高的油剂在吸油材料表面表现出越强的黏附性[26],因此吸油倍率越高。

图8 聚氨酯纤维结构体对不同种类油的吸附倍率

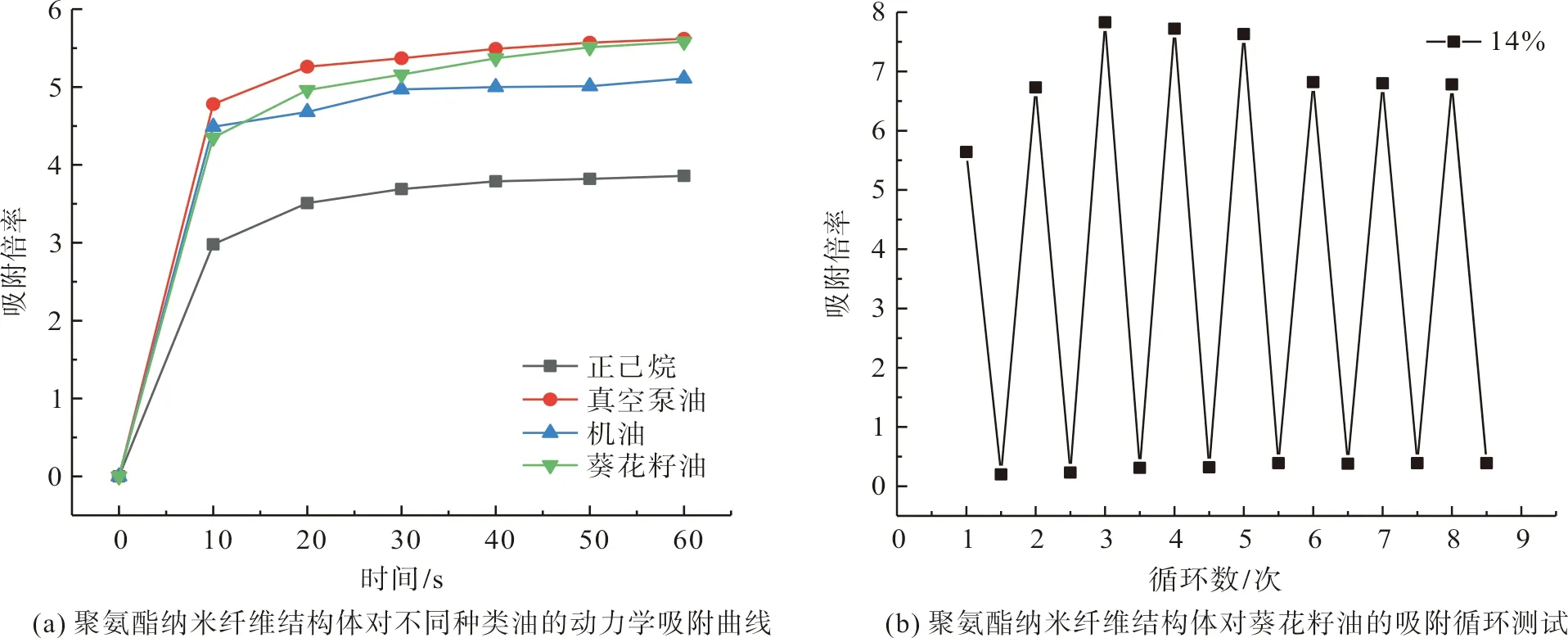

2.6.2 吸附动力和吸附循环测试

吸附动力显示了聚氨酯纳米纤维结构体的吸油效率,是一项重要的性能指标。从图9(a)可以看出,聚氨酯纳米纤维结构体对4种油的吸附过程一致,均表现为初始阶段为快速吸附阶段,然后为慢速吸附阶段。这主要是因为聚氨酯纤维结构体中存在大量孔隙[27],油分子在刚接触纳米纤维结构体时通过毛细作用能够快速占满这些孔隙,使得纳米纤维结构体在10 s左右能够快速吸收大量油剂,而随着吸收时间的增加,纤维结构体中空余的空间逐渐下降,最终在30~40 s吸至饱和。

图9 聚氨酯纳米纤维结构体吸附动力和吸附循环测试

根据图8和图9(a),选葵花籽油作为吸附循环测试的实验材料,对纳米纤维结构体进行多次循环测试,结果如图9(b)所示。从图9(b)可以看出,聚氨酯纳米纤维结构体的吸附倍率在前3次循环测试下呈现上升趋势,这主要是因为纤维结构体在经过反复挤压后,内部结构变得松垮,使得纤维结构体的溶胀程度增大,吸油倍率增加。此后随着循环测试的进行,继续采用挤压出油的方法会有大量的油剂残留在纤维结构体的内部,减小了有效的吸附空间,使得吸附倍率表现出较大程度的降低,直至基本不再发生变化。

3 结 论

本文采用静电纺丝技术,并结合醇浴接收装置和冷冻干燥成型方法,成功制备出结构稳定的聚氨酯纳米纤维结构体,并对其形貌结构、压缩性能、隔热和吸油性能进行了测试分析,得到以下结论。

1)静电纺丝溶液中,随着PVB含量的增加,使纺丝液的黏度下降,从而影响静电纺丝过程中纳米纤维的成形,当PU和PVB的质量比为8︰2、溶液质量分数为12%时,聚氨酯纳米纤维结构体中存在着较大串珠,而当溶液质量分数升高至14%、16%、18%,纤维相互缠绕,并且没有串珠出现,纤维沿着长度方向粗细变化明显。

2)三维聚氨酯纳米纤维结构体具有一定的机械强度,并且三维空间结构稳定,不易崩塌,受到压缩后能够迅速恢复至初始高度,为其能够应用多种环境提供支持。

3)聚氨酯纤维结构体的导热系数低至0.050 58 W/(m·K),比二维纳米纤维膜更接近于空气的导热系数,表现出更好的隔热性能。

4)聚氨酯纤维结构体对油剂具有一定的吸附能力,对正己烷、真空泵油、机油和葵花籽油的吸附能力分别为3.88、5.68、5.2 g/g和5.64 g/g。同时,聚氨酯纤维结构体吸附速率快,可在10 s左右大量吸附油剂并且在30~40 s吸至饱和。在多次循环测试中,随循环次数增加,吸附倍率先增加后降低,直至基本不再变化。

《丝绸》官网下载

中国知网下载