保护足趾安全(防护)鞋主要检测指标分析与产品质量提升建议

李闯闯,贾永超

(广东产品质量监督检验研究院,广东 广州 510670)

前言

保护足趾安全(防护)鞋是以保护穿用者免受意外伤害为目的,用于预防外来物体对作业人员的足趾造成伤害,具有保护穿用者作业区域安全的的足部防护用品。保护足趾安全(防护)鞋产品种类较多,按照材料不同可分为Ⅰ类鞋和Ⅱ类鞋(Ⅰ、Ⅱ为规定代号),按照鞋帮式样不同可分为低帮鞋、长靴、高腰靴、半筒靴、高筒靴等,按照防护等级可分为保护足趾安全鞋(SB)和保护足趾防护鞋(PB)。保护足趾安全(防护)鞋的产品质量与劳动者的安全密切相关,其中,保护足趾安全鞋主要应用于冶金、采矿、森林、采石、装卸等作业场所,保护足趾防护鞋主要应用于机械、建材、石化、电气、医药和食品等作业场所。虽然劳动防护产品已经发展多年,但保护足趾安全(防护)鞋产品的质量现状并不容乐观,2019-2021 年广东省劳保产品质量监督抽查中劳保鞋的不合格发现率分别为16.1%、40.9%、34.3%,2019、2020 年保护足趾安全(防护)鞋产品产品质量国家监督抽查不合格发现率分别为3.3%、10.0%。目前,在保护足趾安全(防护)鞋产品的生产企业中,部分企业为了降低生产成本而采购劣质的钢包头、塑料包头和帮底等原材料,导致产品的强度和刚度达不到标准规定的要求,难以承受规定的压力与冲击力,鞋外底在穿用过程中可能因材料撕裂、磨损而导致产品的功能降低甚至丧失,起不到有效保护穿用者作业安全的作用。本文通过分析保护足趾安全(防护)鞋产品的现行标准、主要质量指标及产品质量情况,提出改善保护足趾安全(防护)鞋产品质量的建议。

1 产品标准情况分析

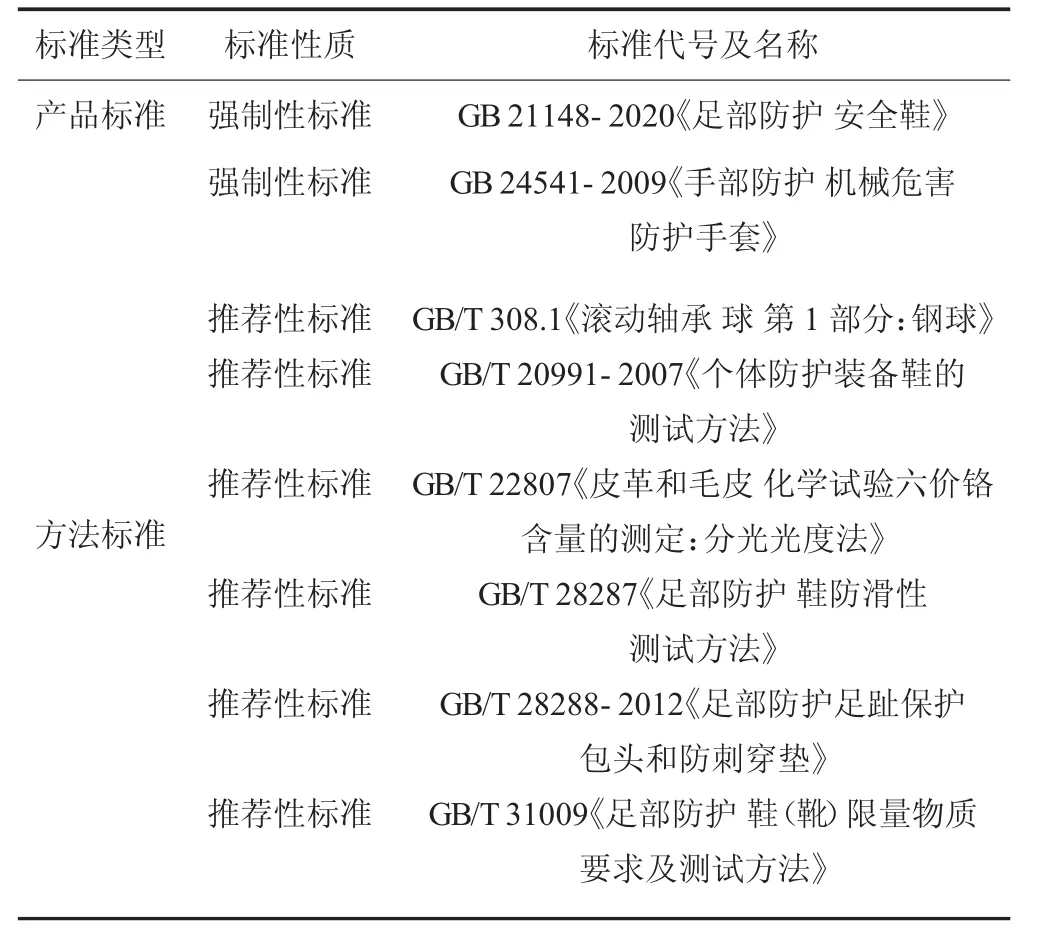

目前,保护足趾安全(防护)鞋现行有效的产品标准为GB 21148-2020《足部防护安全鞋》,该标准于2020 年07 月23 日发布,并于2021 年08 月01 日正式实施,代替了GB 12011-2009《足部防护电绝缘鞋》、GB 21146-2007《个体防护装备职业鞋》、GB 21147-2007《个体防护装备防护鞋》和GB 21148-2007《个体防护装备安全鞋》[1],对劳保鞋的产品标准等相关内容进行了整合修订,该标准适用于保护穿着者足部免于遭受作业区域危害或提供工作区域安全的鞋[2],涉及的方法标准主要有7 个。保护足趾安全(防护)鞋的标准体系情况详见表1。

表1 保护足趾安全(防护)鞋的标准体系情况

2 产品主要检测指标

2.1 国家监督抽查主要检测项目与检测结果

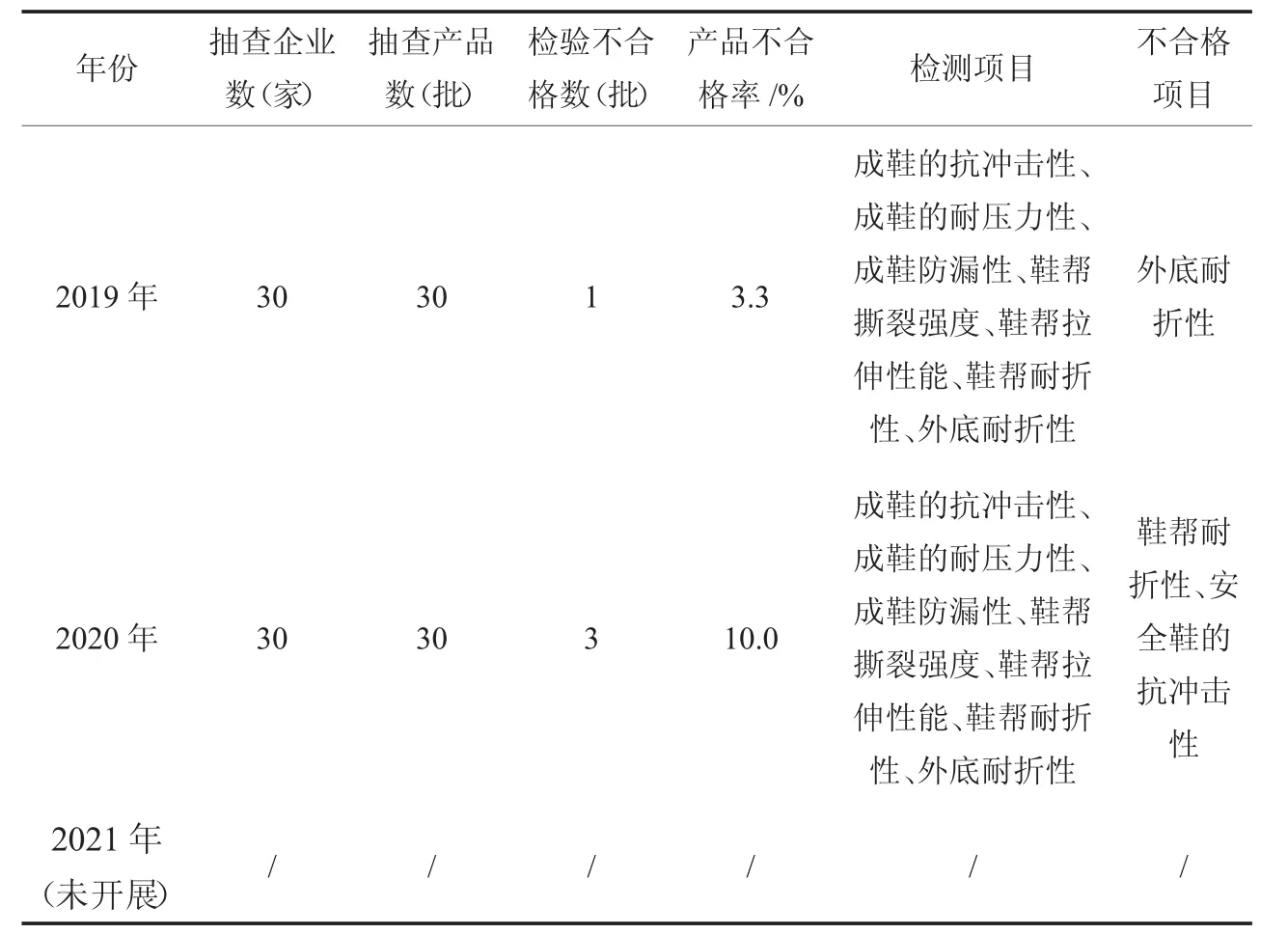

近三年,保护足趾安全(防护)鞋产品总体质量相对稳定,但该产品所应具备的耐压力性、抗冲击性能等与穿用者安全有关的质量问题仍然存在。2020 年保护足趾安全(防护)鞋产品质量国家监督抽查不合格发现率由2019 年的3.3%上升到10.0%,2021 年未开展保护足趾安全(防护)鞋产品质量国家监督抽查。统计2019-2021 年保护足趾安全(防护)鞋产品国家监督抽查情况见表2。

表2 2019-2021 年保护足趾安全(防护)鞋产品质量国家监督抽查情况

2.2 产品主要检测指标分析

2.2.1 成鞋的抗冲击性与耐压力性

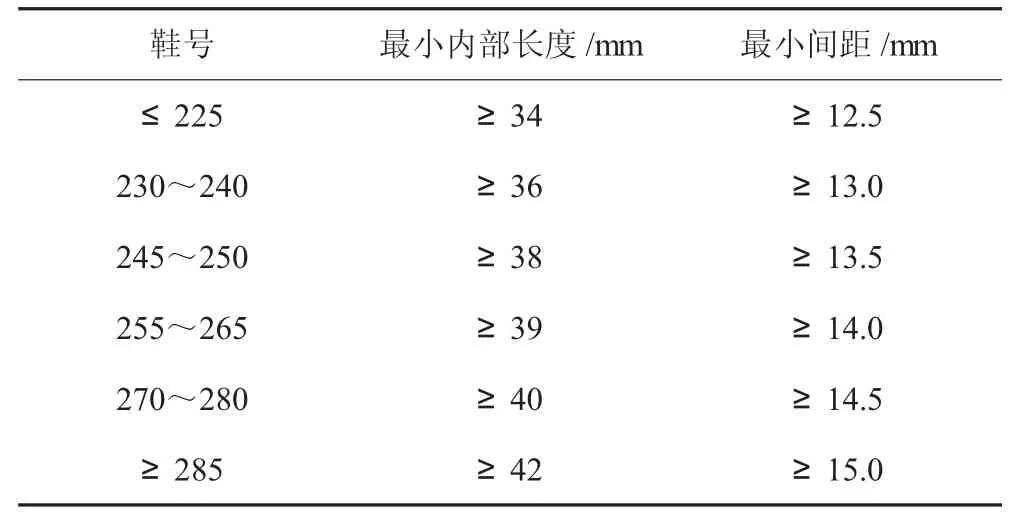

成鞋的抗冲击性是鞋在承受外物冲击时整鞋耐用性能的重要考核指标之一,主要用于评价成品鞋在穿用过程中的抗冲击性能,其性能的好坏直接影响着劳动者在作业过程中脚部的安全,该项目按照GB/T20991-2007 测试方法中5.4 进行测试,对安全鞋和防护鞋分别在(200±4)J 和(100±2)J 的冲击能量进行冲击试验后,保护包头内的最小间距应符合表3 的要求,且在保护包头的测试轴线上不应产生任何贯穿材料的裂缝(即光能透过裂缝)[3]。

成鞋的耐压力性是鞋在承受外加压力时整鞋耐用性能的重要考核指标之一,主要用于评价成品鞋在穿用过程中的承压能力,耐压力性良好的足部防护用品能够降低或避免不慎跌落的重物对足部产生的伤害,进而保护人体脚部免于受重物挤压而损伤脚骨,该项目按照GB/T 20991-2007 测试方法中5.5 进行测试,对安全鞋和防护鞋分别在15kN、10kN 压力下进行耐压力性试验后,保护包头内的最小间距应符合表3 的要求[3]。

表3 保护包头最小内部长度及冲击后保护包头内的最小间距

成鞋的抗冲击性与耐压力性项目不合格,会导致穿用者在作业环境中受到外部物体冲击时不能有效防护脚部安全;当受到重物挤压时会对穿戴者的足趾造成损伤,无法确保劳动者作业安全。成鞋的抗冲击性与耐压力性项目不合格的主要原因是鞋用保护包头材料的质量不合格或保护包头的长度未达到规定要求,相关生产环节的质量把关不严。

2.2.2 成鞋防漏性

成鞋防漏性是检验鞋能否阻挡外界水向鞋内渗透的重要指标,其达标与否直接关乎着穿用者的使用安全。该项目主要通过试验观察鞋子是否有破损、漏水的现象,试验按照GB/T20991-2007测试方法中5.7 在(23±2)℃的环境中进行,在成鞋防漏性试验后,应没有空气泄漏[3]。成鞋防漏性项目不合格会导致鞋在穿用过程中容易破损,从而产生安全风险。该项目不合格的主要原因是生产加工工艺控制不严格,鞋在生产过程中加入了过多的再生胶、填充剂等,导致鞋用材料的内聚力降低[4]。

2.2.3 成鞋刺穿力

成鞋刺穿力是考核鞋底材料内在质量的重要指标之一,主要用于评价成品鞋在穿用过程中的抗刺穿性能。根据防刺穿垫的不同,对应的试验方法有一定差异。金属防刺穿垫按照GB/T20991-2007 测试方法中5.8.2 测试,试验要求测试钉尖穿透鞋底所需的力不应小于1100 N,非金属防刺穿垫分别按照GB/T 20991-2007 测试方法中5.8.2(非内底用)测试与GB 21148-2020中附录B(内底用)测试,试验后测试钉尖不应从试样中露出[3]。成鞋刺穿力项目不合格,会增加鞋底被刺穿的风险,对劳动者作业安全产生隐患。该项目不合格的主要原因是生产企业不重视产品质量,为了降低生产成本,使用不符合劳保鞋要求的劣质防刺穿金属材料或性能不达标的非金属防刺穿材料。

2.2.4 鞋帮撕裂性能

鞋帮撕裂性能是检验鞋帮材料是否足够牢固耐用的重要物理指标,主要用于评价成鞋在穿用过程中的撕裂强度,其性能的好坏直接影响着鞋受损后已有裂口抵抗进一步撕裂的能力与鞋在穿着过程中针线缝制处鞋帮的耐用性能,该项目按照GB/T 20991-2007 测试方法中6.3 进行测试,I 类鞋的鞋帮撕裂强度应符合一定的撕裂力值要求(皮革≥120N,涂覆织物/纺织品≥60N)[3]。鞋帮撕裂性能项目不合格会导致鞋在穿用过程中容易破损,使鞋的使用寿命下降。该项目不合格的主要原因是原辅材料的选用不当或未严格控制生产工艺,导致鞋帮材料的撕裂能力不达标。

2.2.5 鞋帮拉伸性能

鞋帮拉伸性能是考核鞋帮抗张强度的重要指标之一,拉伸性能较强的鞋更为经久耐穿,拉伸性能较弱的鞋可能会在日积月累的形变中出现鞋帮破裂现象,严重影响鞋的美观与整体使用效果,该项目按照GB/T 20991-2007 测试方法中6.4 进行测试,试验后,皮革材料的抗张强度应大于等于15 N/mm2,橡胶材料的扯断强力应大于等于180 N,聚合材料的100%定伸应力应在1.3~4.6 N/mm2之间、扯断伸长率应大于等于250%[3]。鞋帮作为安全鞋的重要组成部分,对人体脚面起到重要的保护作用,如果鞋帮拉伸性能项目不合格,会直接影响鞋的穿着舒适度与使用寿命,进而影响穿用者的正常使用。该项目不合格的主要原因是选用的鞋帮原材料抗张强度不满足产品要求。

2.2.6 鞋帮耐折性

鞋帮耐折性是考核鞋帮耐用性的重要指标,主要反映鞋在穿用过程中鞋帮材料抵抗因不断弯折而使鞋帮破裂受损的能力,优质的鞋帮可以抵抗长时间的弯折且不发生破裂,从而保证鞋帮的完整性,该项目按照GB/T 20991-2007 测试方法中6.5 进行测试,橡胶材料在试样连续屈挠125000 次后应无裂纹,聚合材料在连续屈挠150000 次后,应无裂纹[3]。该项目不合格,会导致穿用者在正常使用过程中帮面发生开裂而使脚部裸露不受防护、成鞋防漏功能丧失,外界液体渗透鞋中,进而影响成鞋的正常穿用及防护功能。该项目不合格的主要原因是鞋帮原材料的选用把关不严格,使用了耐弯折、耐屈挠性能较差的鞋帮材料。

2.2.7 外底耐折性

外底耐折性是检验成品鞋底是否容易产生裂纹进而断裂的一项重要指标,该项目的检测原理是通过模拟脚的连续行走对外底进行弯折,耐折性能的好坏直接反映了鞋底材料的强度、韧性与抗受损能力,直观反映鞋的整体质量和穿着耐久性。该项目按照GB/T 20991-2007 测试方法中8.4 进行鞋的刚性测试与耐折测试,试样在(135-150)次/min 的恒定频率下经受最大变形、连续屈挠30000 次试验后,切口增长不应大于4 mm[3]。该项目不合格,会导致穿用者在作业过程中鞋底易被折损,从而加剧鞋底磨损导致鞋的使用寿命降低。该项目不合格的主要原因是外底原材料的选用把关不严格,鞋底原材料含胶量过低或掺杂使用了再生胶等不满足产品要求的外底材料导致鞋底的强度与韧性不足。

2.2.8 外底耐磨性与撕裂强度

外底耐磨性是考核鞋底材料耐磨损性能的重要指标。外底作为鞋的主要组成部分,其性能的好坏直接影响着鞋的穿用寿命。该项目按照GB/T 20991-2007 测试方法中8.3 进行测试,试验后,密度小于或等于0.9 g/cm3的Ⅰ类鞋外底材料相对体积磨耗量不应大于250 mm3,密度大于0.9 g/cm3的Ⅰ类鞋外底材料相对体积磨耗量不应大于150 mm3,Ⅱ类鞋外底材料相对体积磨耗量不应大于250 mm3,对于20 kV 及以上的Ⅱ类电绝缘鞋外底相对体积磨耗量不应大于400 mm3[3]。

外底撕裂强度是考核成品鞋外底材料内在质量的重要指标之一,主要用于检验非皮革外底材料的撕裂性能,该项目按照GB/T 20991-2007 中8.2 方法测试,密度大于0.9 g/cm3的材料撕裂强度不应小于8 kN/m,密度小于或等于0.9 g/cm3的材料撕裂强度不应小于5 kN/m[3]。

外底作为成品鞋的主要组成部分,对劳动者脚部起到重要的保护作用,如果鞋外底耐磨性能或撕裂强度项目不合格,会导致鞋的耐用性降低,从而外底防滑花纹易磨损,不利于穿着防滑,直接影响产品的使用寿命与穿用者人身安全。外底耐磨性与撕裂强度项目不合格的主要原因是生产企业对鞋底材料的质量把关不严,所用的鞋外底材料与产品要求不符。

3 产品质量提升建议

目前,我国保护足趾安全(防护)鞋的大、中、小型规模生产企业存在一定的差距,产业具有区域化发展、集中度不高的特点,部分小微型企业还存在生产设备不够先进、原材料验收不严格、技术经验积累不够、执行相关产品标准不严谨、产品研发投入较少以及出厂检验把关不严等问题。

相关企业应加强行业自律,严控产品质量。生产企业需进一步严格生产、加强生产质控,有效提升保护足趾安全(防护)鞋的产品质量,通过多渠道进行市场调研了解消费者需求,及时地进行产品的风险监测评估与控制,重视原材料的选购,完善结构设计,加强对技术人员的培训,在适当的条件下形成规模化生产,积极探索改进生产工艺流程,提高企业自动化、机械化水平,注重品牌意识,形成规模化生产,使生产的产品质量得到进一步的保障。

相关技术机构或行业协会应做好技术服务工作,保障产品质量。行业协会应适时组织召开保护足趾安全(防护)鞋产品质量分析会和标准宣贯会,围绕保护足趾安全(防护)鞋产品的检测进行研究与探讨,重点针对日常委托检测和监督抽查中发现的产品质量问题展开讨论与分析,并提出相应的改进建议;技术机构应及时分析产品检测结果,针对不合格或临界点项目给企业提出合理可行的改进建议,尤其是要在技术上给予中小型企业足够的帮助与支持,有条件的技术服务机构应积极响应市场监管部门“进企业,解难题”的号召,建设“产品医院”,积极探索开展产品质量安全“问诊治病”工作,促进行业企业“强身健体”[5],向企业介绍改进产品质量的方法和具体要求,指导企业做好质量控制,从而提高产品质量[6]。

市场监管部门应持续加强保护足趾安全(防护)鞋产品的质量监督,监管产品质量。各级监管部门应通过质量监管有效规范劳保市场,引导行业高质量发展,鼓励企业多研发生产高技术含量和高附加值的产品,注重产业的转型升级,引导企业走向品牌建设和经营的可持续发展模式,与此同时,发挥龙头企业的行业引领作用,同时发展壮大一部分中小企业,增进各企业间的交流合作,做强做硬保护足趾安全(防护)鞋产品,实现劳保鞋产业结构升级与良性发展,推动保护足趾安全(防护)鞋行业高质量发展。

4 小结

为了更好地提升保护足趾安全(防护)鞋产品的质量与劳保行业安全,相关行业应促进产业结构升级,注重品牌化、规模化、集群化、可持续化发展,加强自主创新,增加产品的附加值,企业、技术机构、监管部门需共同发力做好产品和服务。