真三轴条件下砾岩力学特性试验

魏 俊,廖华林,王华健,陈敬凯,李 宁,梁红军,张端瑞,刘川福,滕志想

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580;3.中国石油大学(华东)机电工程学院,山东青岛 266580;4.中国石油塔里木油田公司,新疆库尔勒 841000)

塔里木盆地油气资源丰富,开发潜力大,是中国未来增储上产的主力区块[1-3]。受造山运动的影响,该区块地质条件复杂[4-5],资源埋藏深、地应力大、巨厚砾石层发育,砾石体积分数高、分布广、粒径差异大、胶结弱、非均质性强,导致钻柱振动剧烈、钻头磨损严重,极大地制约了钻井进程[6-8]。砾岩是一种陆相沉积岩[9-10],作为砾石层的主要组成部分,其强度与破坏特征是砾石层高效破岩方法的研究基础。研究人员[11-14]通过试验测得砾岩的单轴强度为50~240 MPa,抗拉强度为7~18 MPa,弹性模量为21~106 GPa,泊松比为0.13~0.25;刘向君等[15-16]得出砾岩的单轴压缩以劈裂破坏为主,三轴压缩包括劈裂破坏、单剪切破坏和双剪切破坏。一些学者[17-21]通过人造岩心及数值模拟研究了砾石粒径和体积分数对砾岩性质的影响,结果表明:砾岩的抗压强度随砾石粒径的增大而减小,与其体积分数呈较好的负相关性;弹性模量与砾石粒径呈较弱的正相关性,随砾石体积分数的增加而降低,但降幅不明显;裂缝扩展至砾石颗粒附近时,优先朝强度较低、耗能较少的胶结面发展,致使其抗压强度瞬时降低。由于深部砾石层受构造运动作用通常处于三向复杂应力场,常规三轴试验难以对砾岩所处的力学环境进行准确模拟。另外,由于深部砾石层岩石硬度高,取芯难度大,满足室内岩石力学试验的标准试样难以获取,导致目前砾岩的力学性质及破坏机制等的研究相对较少。基于此,笔者通过砾岩露头的真三轴试验,研究不同水平主应力条件下砾岩抗压强度的变化规律,并采用CT扫描,分析其破坏机制。

1 砾岩真三轴试验

1.1 试验设备与方法

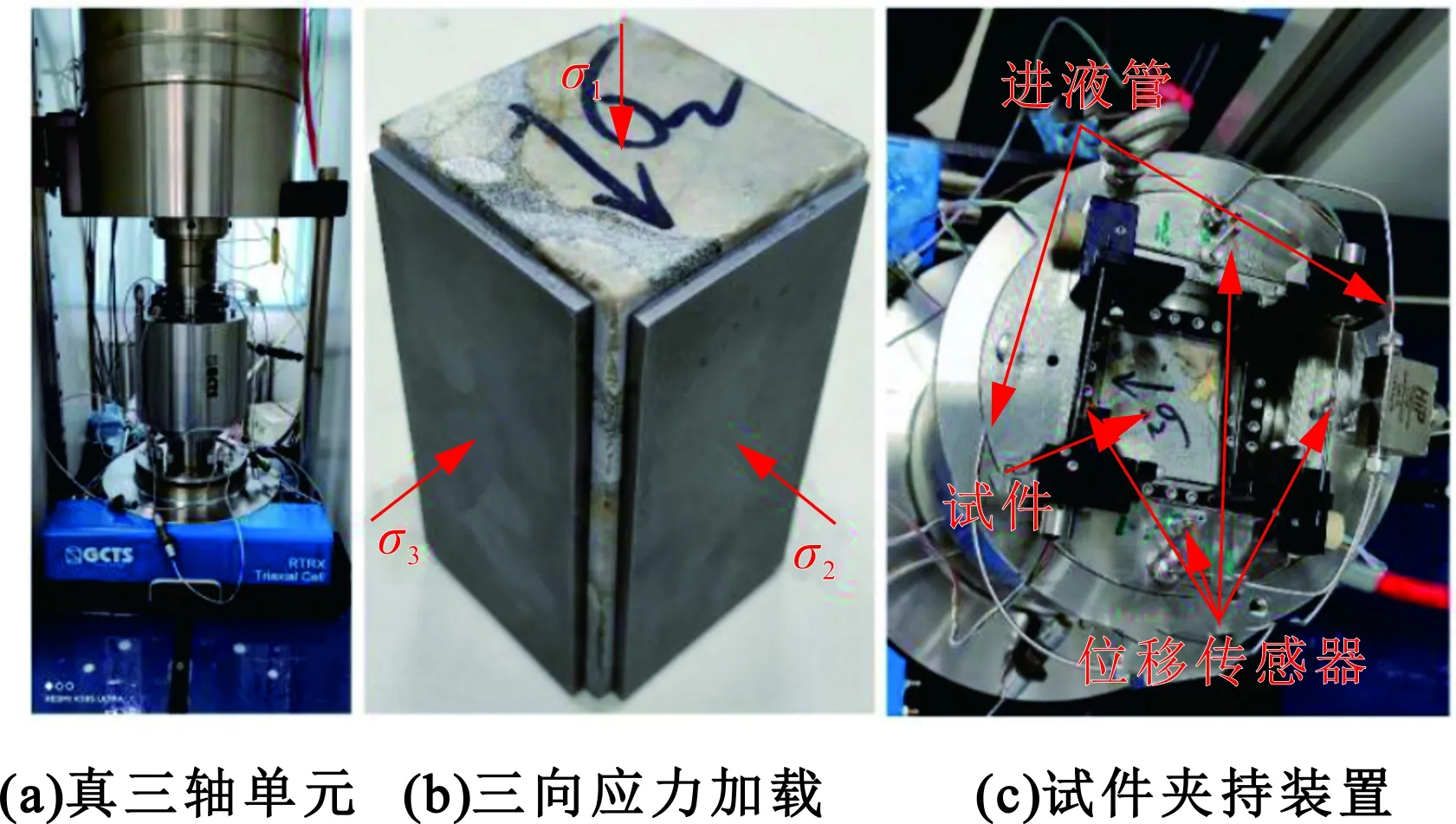

本次试验采用中国石油大学(华东)非常规油气开发实验室的GCTS高温高压动态岩石综合测试系统(型号:RTR-2000)开展,如图1所示。该系统主要包括液压泵站及伺服单元、试样夹持台架、轴压加载单元、数据收集与显示单元等,可开展岩石的断裂韧性、间接拉伸、高温高压超声波测试、水力压裂、常规三轴、真三轴力学等试验。

GCTS岩石真三轴试验单元及其三向应力加载原理如图2所示。试验设备要求的试样尺寸为50 mm×50 mm×100 mm,能施加的最大水平主应力为80 MPa,轴向最大载荷为2 500 kN。为均匀施加水平载荷,试验前在试件侧面粘贴刚性薄板并置于真三轴试验单元的试样夹持装置内,试件3个方向均布置有一对位移传感器,用以测试和计算真三轴压缩过程中各方向的位移和应变,通过管路将液压油导入试样夹持装置侧壁内,对试样施加水平方向的主应力。

图1 RTR-2000岩石真三轴力学试验系统Fig.1 RTR-2000 triaxial rock testing system

图2 RTR-2000岩石真三轴试验单元Fig.2 RTR-2000 true triaxial loading element

1.2 砾岩试样及测试方案

图3 砾岩试样Fig.3 Specimen of conglomerate

根据试验设备的要求,对所采集的岩石露头进行切割、研磨成长方体,使其表面光滑平整且每组对面相互平行,由此获得完整的砾岩试件,如图3所示。该试件呈灰白色,层理不发育,砾石颗粒清晰可见、尺寸变化范围较大,几何形状及位置分布具有显著的非均质性。试件中分布在砾石颗粒间的基质以细砂粒为主,结构致密、吸水性较强且遇水或潮湿环境易崩解。

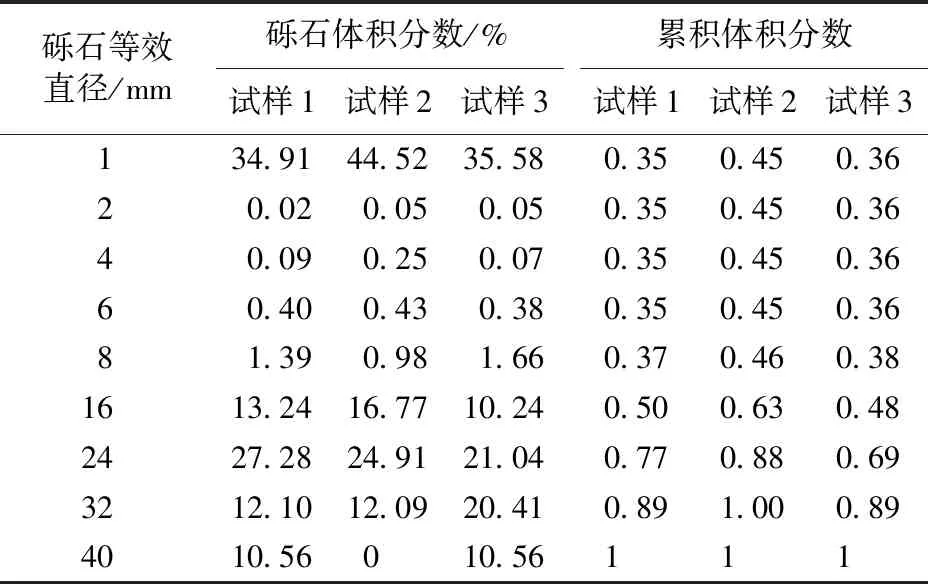

由于砾岩本身砾石体积分数、分布和尺寸的随机性较大,导致其非均质性极强,力学特性复杂。为分析砾岩的结构特征及砾石的分布和含量情况,采用CT扫描技术对试样进行扫描与三维重构,获取砾岩中砾石颗粒的级配特征,CT测试结果见表1。

表1 砾岩中砾石颗粒的级配特征扫描结果Table 1 CT scanning results of gravel particles contents of conglomerate

砾岩的CT测试结果表明,本次试验所采用的砾岩试样在砾石体积分数、分布、形状及其尺寸方面具有强烈的非均质性。根据砾岩的物性定义,试样中粒径超过2 mm的大颗粒物被定义为砾石颗粒。上述所测试样中,粒径小于2 mm的颗粒物体积分数分别约占34.93%、44.57%和35.63%,表明其中砾石的体积分数约为55%~65%。

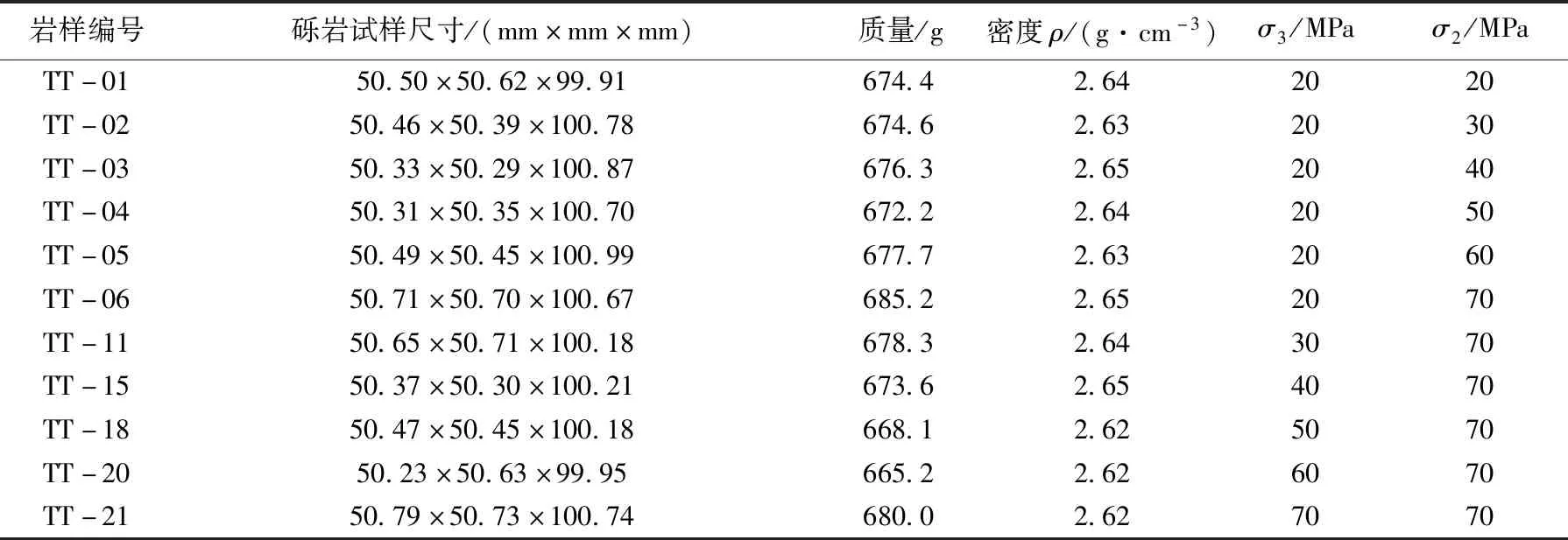

为探究砾岩的岩石力学特性,研究真三轴条件下砾岩的强度与变形特征,对比分析不同真三轴应力状态下砾岩的破坏机制,研究最小主应力和中间主应力对其强度的影响,设计11组真三轴测试试验,围压加载方案见表2。

根据表2可知,本次试验所采用砾岩的平均密度约为2.64 g/cm3,各试样密度差异较小,且CT测试结果表明本次试验所采用的砾岩试样中砾石体积分数变化范围(55%~65%)小,说明各组试样的离散性较弱,为不同水平主应力条件下砾岩强度特征对比分析结论的可靠性提供了可重复性测试基础。此前,通过同一批次砾岩试样试验研究,得到其抗拉强度为7.19 MPa、单轴抗压强度为104.13 MPa、弹性模量为38.83 GPa、泊松比为0.41。

表2 试验方案Table 2 Scheme of test

2 试验结果

2.1 砾岩真三轴试验变形特征

应力应变曲线表征了岩石受载后基本力学特征的变化规律,与其内部裂纹的发育发展情况密切相关。不同水平主应力条件下各试件3个方向的应力应变曲线如图4所示。

根据图4可知,不同水平主应力下砾岩的破坏特征有显著差异,从低水平主应力下的脆性破坏转变为高水平主应力下的脆塑性破坏,且水平主应力越大,塑性变形越明显。受其非均质性的影响,水平应力加载时,各方向的应力同步增长,应变增大但其增长速率并未表现出一致的规律性;达到峰值应力前,各向应力应变的变化趋势基本相同,且试件经历压密和弹性变形后,内部萌生出裂纹并逐渐发展成宏观破坏。本试验中,水平主应力增大了3.5倍,而峰值应力对应的主应变由1.06%增长至2.07%,说明砾岩真三轴试验中以脆性破坏为主。

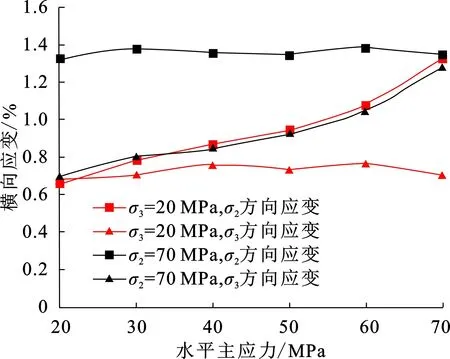

加载破坏阶段采用伺服控制水平应力恒定(加载速率为0.002 mm/s),因此水平方向应变基本不变,表现为应力应变曲线呈竖直状态,不同水平主应力下该状态对应的应变如图5所示。可见,水平方向试件的应变与所受载荷直接相关,水平方向的应变随主应力的增大呈正相关,基本保持为线性增长趋势,当水平主应力不变时,对应的应变量也基本保持不变,该现象表明试件具有一定的弹性属性,说明砾岩受载变形过程符合弹性力学相关理论,因此可采用弹性体本构关系表征其强度和变形特征。

图4 不同主应力条件下砾岩的真三轴应力应变关系Fig.4 Stress-strain curves of conglomerate under different principal stress

图5 横向应变与水平主应力关系Fig.5 Relationship between strain and principal stress in horizontal direction

2.2 砾岩的真三轴强度特征

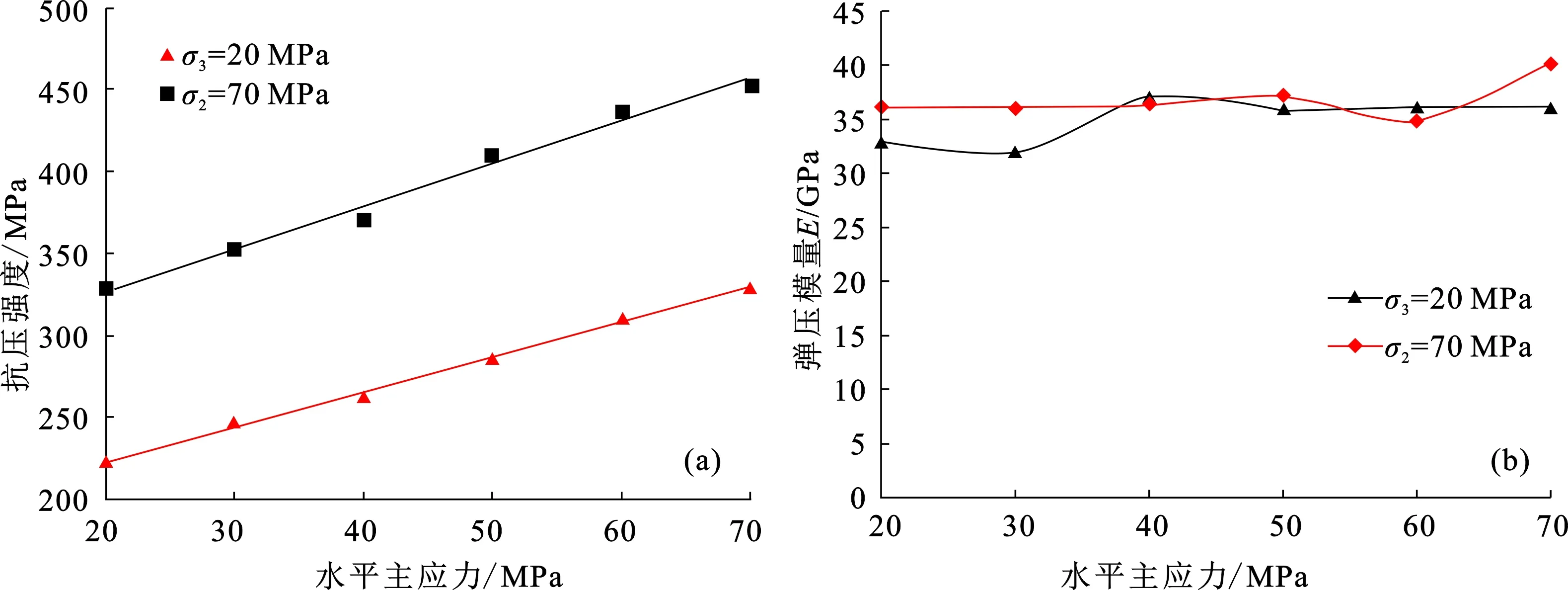

砾岩的真三轴抗压强度取试验过程中竖直方向的峰值应力σ1,其强度特征对砾石层钻井工程设计钻井工艺参数选择具有重要意义,根据各组试件应力应变峰值及峰值前的直线段数据,结合广义胡克定律,得到砾岩的真三轴强度和弹性模量,如图6所示。

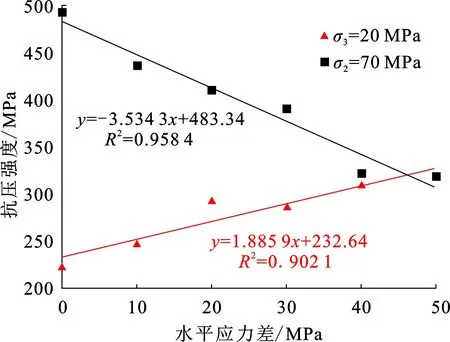

根据图6可知,在本次试验所设置的水平主应力范围内,砾岩的真三轴抗压强度随最小主应力和中间主应力的增大而增大,基本呈线性增长;砾岩弹性模量随水平主应力的增大虽有波动,变化幅度较小且总体呈增长趋势,说明砾岩的真三轴静态压缩弹性模量受水平主应力影响不大,本试验中砾岩的真三轴弹性模量为31.93~40.15 GPa,平均为35.86 GPa,低于其单轴抗压试验的弹性模量(38.83 GPa)。最小主应力为20 MPa时,其真三轴强度与中间主应力的关系为σ1=1.885 9σ2+194.93,当中间主应力为70 MPa时,真三轴强度与最小主应力的关系为σ1=3.534 3σ3+235.95,两线性拟合的相关系数分别为0.902 1和0.958 4,表明在本试验所设置的水平主应力范围内,该拟合公式能较好地反映真三轴条件下砾岩的抗压强度随水平主应力的变化规律。两线性拟合曲线的斜率差值较大,说明中间主应力对砾岩的真三轴强度影响更显著。较高的中间主应力(σ2=70 MPa)时,增加最小主应力(水平应力差减小)砾岩的抗压强度将迅速增大;较低的最小主应力(σ3=20 MPa)时,增加中间主应力(水平应力差增大),砾岩的抗压强度增加,但增长幅度较小,如图7所示。因此可认为随着埋深的增加,地应力增大,水平应力差减小,砾石层岩石的强度将迅速升高,极大地提高了深部砾石层钻井难度。

图6 不同水平主应力条件下砾岩的真三轴强度Fig.6 True triaxial strength of conglomerate under different horizontal principal stresses

图7 水平应力差对砾岩真三轴强度的影响Fig.7 Effect of horizontal stress on true triaxial strength

2.3 砾岩的真三轴抗剪强度参数

抗剪强度参数反映了岩石抵抗剪切破坏的能力,主要指黏聚力和内摩擦角,表示岩石在外载荷作用下内部颗粒发生相对运动的难易程度,一般采用强度准则进行确定。目前针对岩石真三轴试验的强度准则主要有Drucker-Prager准则和Mogi-Coulomb准则[22-25]。

Drucker-Prager强度准则简称D-P准则,该强度准则是在Mises屈服准则和Mohr-Coulomb强度准则的基础上提出的,因此也被称为扩展Von Mises屈服准则,D-P准则的屈服函数为

(1)

其中

I1=σ1+σ2+σ3,

式中,I1为应力张量第一不变量;J2为应力偏量第二不变量;σ1为最大主应力;σ2为中间主应力;σ3为最小主应力;c为岩石黏聚力;φ为内摩擦角。

Mogi[26-27]通过大量真三轴试验数据分析,认为作用在剪切破坏面上的应力应是平均有效正应力σm,2,而非Mohr-Coulomb强度准则认为的八面体正应力σoct,并提出了考虑中间主应力影响的Mogi强度准则,Al-Ajmi等[28]提出岩石的真三轴破坏准则可采用八面体剪应力τoct和σm,2间的线性函数表示,这种线性函数被称为Mogi-Coulomb强度准则,简称Mg-C准则,其表达式为

τoct=a+bσm,2.

(2)

其中

式中,τoct为八面体剪应力;σm,2为作用在剪切面上的平均正应力;a和b为与岩石的黏聚力c和内摩擦角φ有关的材料参数

剪应力τoct的计算公式为

(3)

引入基于Mg-C破坏准则的八面体平均应力偏差,表征拟合结果与试验结果之间的偏差,其计算式为

(4)

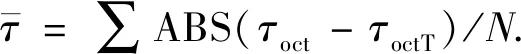

分别采用D-P和Mg-C强度准则对试验结果进行拟合,结果如图8所示。采用D-P强度准则拟合得到砾岩的黏聚力和内摩擦角分别为26.688 MPa和41.89°;采用Mg-C准则拟合的黏聚力和内摩擦角分别为26.302 MPa、41.09°。

图8 基于D-P和Mg-C准则的砾岩真三轴抗压强度拟合Fig.8 Fitting of true triaxial strength of conglomerate based on D-P and Mg-C failure criterion

3 砾岩的真三轴破坏机制

3.1 宏观破坏特征

图9为真三轴压缩试验后砾岩的破坏结果。在GCTS岩石力学测试系统的真三轴模块水平主应力加载过程中,为避免由于采用刚性加载实现均布载荷的方式造成试件变形后垫块相互挤压从而影响岩石强度测试结果的现象,在各垫块间留有一定的间隙,使试件受力面尺寸大于垫块的尺寸。

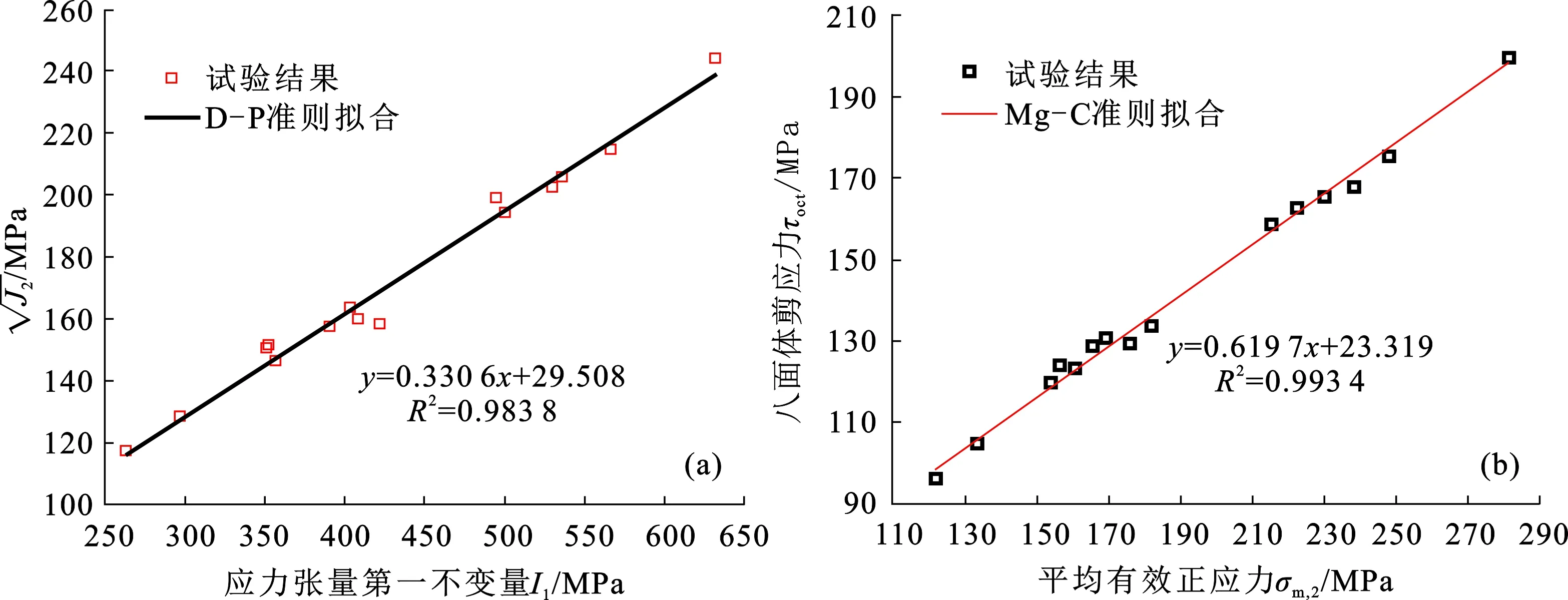

图9 真三轴条件下砾岩典型宏观破坏特征展示Fig.9 Typical failure characteristics of conglomerate under true triaxial condition

砾岩真三轴压缩至发生破坏时具有明显的脆性特征,且裂纹发展状态与水平主应力差(σ2-σ3)有直接联系。通常由于σ2>σ3,当试件开裂时,宏观裂纹将沿σ2方向发展,使试件朝σ3方向裂开。本文中试验设置的水平主应力差为0~50 MPa,当水平主应力差值较小时,砾岩破坏后表面宏观裂纹发展不明显,仅发展出大致呈X型分布的裂纹束,试件未形成体积破碎,如图9(a)所示;当水平主应力差值较大时,砾岩表面沿σ2方向发展出明显的宏观裂纹,使岩石沿σ3方向裂开,形成劈裂破坏,且水平应力差越大破坏裂纹越明显。由于试件下端面固定,在上端面施加载荷,试件发生宏观破坏时,其破坏面从上端面棱边处开始延伸,在裂纹发展的起始位置处易形成宏观破坏区,见图9(b)和(c);在试件内部破坏面上,裂纹发展遇到砾石颗粒所在位置处有绕砾发展和砾石颗粒剪切劈裂破坏两种形式,见图9(d)和(e)。

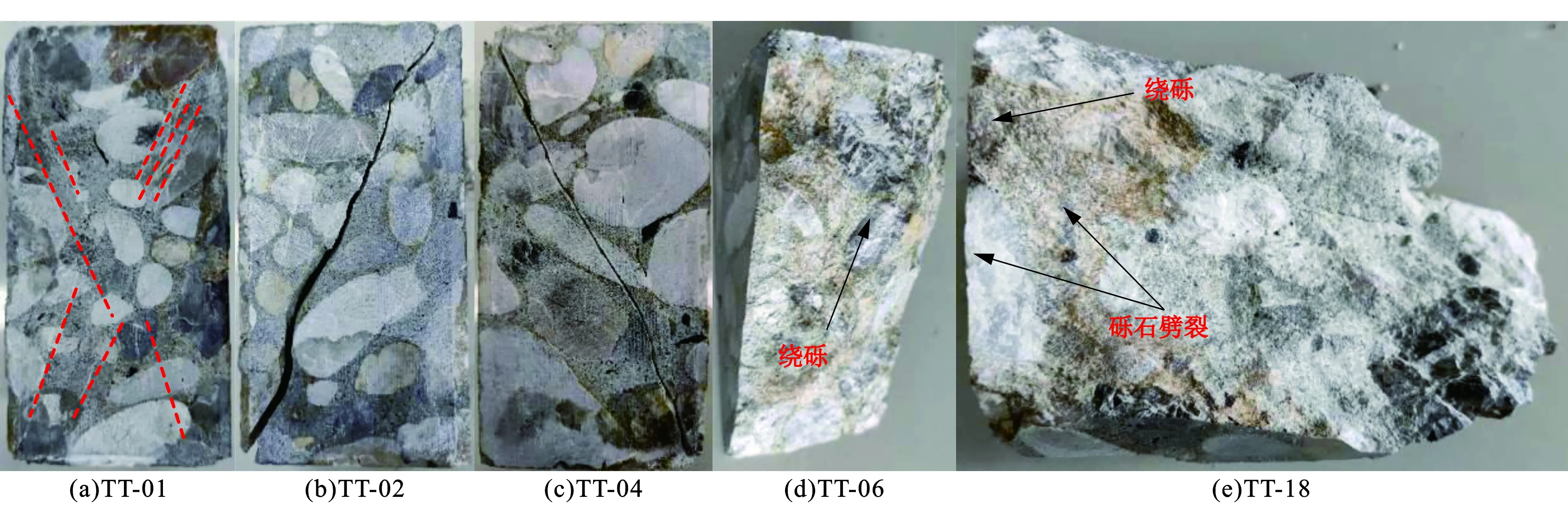

由于试验后砾岩内部的破坏状态难以用肉眼直观观测,因此采用X射线CT扫描方法对其进行三维重构,TT-18组砾岩试样试验后的CT重构如图10所示。

图10 真三轴压缩试验后的砾岩X-CT扫描重构Fig.10 CT scanning reconstruction of conglomerate after true triaxial compression test

由于试件呈长方体状,CT扫描时试件沿自身轴线旋转,射线在其棱边处穿透效果不理想,致使边角亮度较暗,如图10(a)所示;从图10可以看出,由于砾石颗粒与胶结基质的密度不同,X-CT扫描图片中显示亮度的差异明显,砾石颗粒与基质的胶结界面清晰可见,岩石试件中砾石的体积分数占比较高,砾石颗粒的粒度、形状、空间位置分布等存在较大的非均质性。该试样在上端面压缩载荷的作用下,沿棱边形成了较大的宏观裂纹,沿裂纹发展方向产生了掉块现象,导致中间主应力作用面出现宏观破坏裂纹;通过砾岩内部的CT重构图像分析不同位置处的裂纹发展状态可知,在破坏面及其他裂纹扩展区均产生了砾石颗粒的劈裂破坏和绕砾发展的裂纹。

3.2 破坏机制

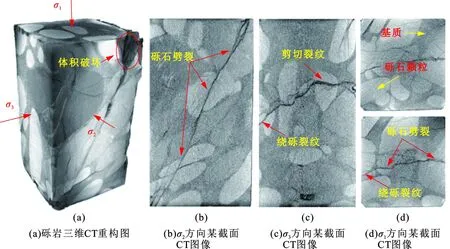

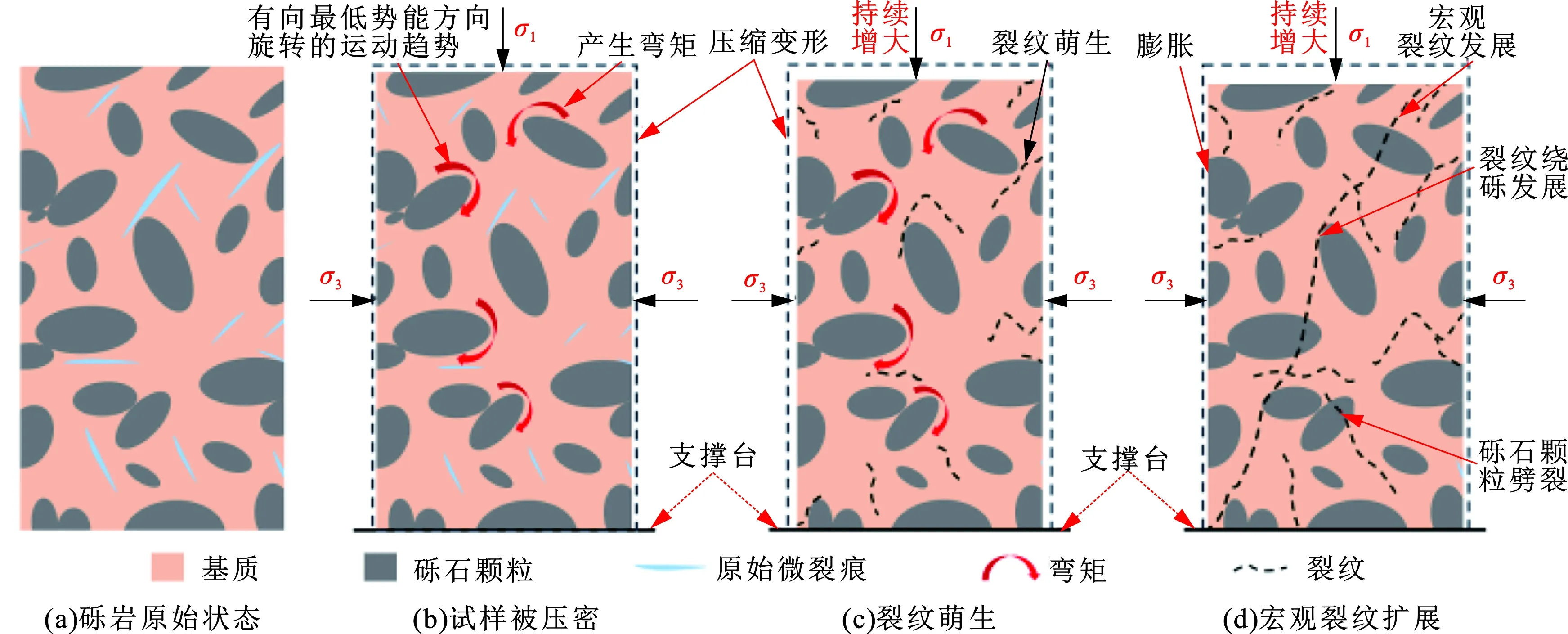

为表征三向应力加载过程中砾岩试样内部裂纹发展发育过程,采用图11所示破坏原理示意图做进一步解释。

图11 砾岩真三轴压缩破坏过程原理示意图Fig.11 Diagram of true triaxial failure process of conglomerate

当三向应力开始加载后,试样3个方向均会产生一定的应变,致使砾岩内部处于闭合状态的原始微裂隙逐渐变小,试件被压密。当三向应力增加到一定程度后,砾岩试样较强的非均质性,导致砾石颗粒在复杂载荷状态下产生不平衡力,使其具有向最低势能方向旋转的运动趋势。受限于基质反作用力,该运动趋势难以转化为实际的运动位移,因此在砾石颗粒内部产生力矩并逐渐累积。随着载荷的增大,试样经弹性变形后,在强度相对较低且本身具有原始微裂隙的基质中首先萌生出微裂纹并逐渐累积形成损伤。随着裂纹的进一步发育和扩展,损伤积累到一定程度后生成宏观裂纹,并在基质中产生裂纹束。当载荷继续增大时,部分砾石颗粒上的弯矩增大至其极限载荷后发生劈裂、剪切或拉伸破坏;裂纹在试样内部进一步扩展的过程中,由于砾石颗粒的强度高于基质与砾石的胶结强度[21],在交界面处易形成应力集中,导致裂纹扩展至未发生破坏的砾石颗粒附近时,将沿颗粒胶结面发展,形成绕砾宏观裂纹[29];损伤裂纹发展至一定状态时,竖直方向应力出现峰值,试样发生破坏后竖直方向的应力迅速减小,由于水平方向存在一定的作用力,试件的宏观破坏将沿最小主应力方向,使该方向迅速膨胀,此时应变ε3反向增大。

4 结 论

(1)砾岩的真三轴破坏特征受水平主应力的影响较大,主要表现为脆性破坏,当水平主应力增大时,表现出一定的脆塑性特征,破坏过程符合弹性体形变理论。其真三轴抗压强度随水平主应力的增大呈线性增长,受中间主应力的影响较大,而其弹性模量基本不受水平主应力的影响,在该试验条件下弹性模量的平均值低于其单轴试验弹性模量。

(2)在较大水平应力差作用下,砾岩试件沿中间主应力方向发展出宏观裂纹,使其沿最小主应力方向开裂,且在裂纹发展端面棱边处易产生宏观破坏区;当水平应力差较小时,试件失效可能不形成宏观体积破坏,仅在表面产生呈X型分布的裂纹束。

(3)由于基质与砾石颗粒强度的差异,基质的压缩变形使砾石承受力矩,最终导致砾石颗粒的剪切破坏及裂纹绕砾发展。