丙烯酸水溶液聚合法制备PTFE/PAA/Nafion膜及其性能

贾红军,张佳涛,马卓利,王恒,杨欣瑜,杨加志

(1.南京理工大学化学与化工学院,南京 210094;2.江苏三蝶化工有限公司,泰州 225443)

如今,碳中和、碳达峰已被提上日程,人类对新型的清洁可再生能源的需求比以往任何时候都要迫切,其中氢能由于具有无碳排放、无污染及高热值的优点而在新能源领域备受关注[1].燃料电池是氢能最直接的利用装置,其高效、无污染的电化学能量转化技术在近年来得到了科研人员重点的关注和研究[2].在已开发的燃料电池系列中,质子交换膜燃料电池(PEMFC)因为具有高功率密度、高效率、快速启动、易于扩展和低操作温度等特点已成为最具吸引力的燃料电池技术,广泛应用于电动汽车行业[3].但是高成本依然是PEMFC存在的问题.在各种电化学转化技术可能共存的未来,对性能的改善和成本的降低是增强燃料电池市场竞争力的关键[4].作为PEMFC的重要部件,质子交换膜(PEM)的性能在很大程度上将决定PEMFC效率的高低、输出功率的大小、寿命的长短及其应用性能的好坏[5].目前市场上普遍使用的质子交换膜是美国杜邦公司生产的Nafion系列全氟磺酸(PFSA)质子交换膜,它具有优异的化学稳定性和质子导通率,但是昂贵的价格极大限制了质子交换膜燃料电池的应用.降低质子交换膜成本最直接的方法就是减少PFSA的用量,但这会使整体质子交换膜变薄,从而导致机械性能下降、尺寸稳定性变差等问题,极大地影响燃料电池的性能与寿命[6].将低用量的Nafion填充在低成本、高机械强度的材料中则可以完美解决这一问题[7].

多孔聚四氟乙烯(PTFE)薄膜是一种商业可用的增强基材,具有良好的化学、机械和尺寸稳定性[8].廉价的PTFE膜被用作质子交换膜的支撑体,可降低膜的成本,并有望提升机械强度来保证在电池中工作的长期稳定性[9].此外,薄的PTFE膜衬底可降低整体质子交换膜的厚度,有利于提升质子电导率和电池性能[10].但由于PTFE膜中F原子电负性大,结构对称性高,具有显著的疏水性,导致PTFE膜很难与亲水性的Nafion膜形成稳定界面.为此需要对PTFE膜表面进行设计来增强PTFE膜与Nafion的界面结合力[11].对PTFE膜进行亲水性改性的传统方法包括湿化学处理法和等离子体法等.但采用湿化学处理法处理后PTFE膜的本体性能会受到较大的影响,还会造成环境污染[12];而等离子体法与传统化学法相比则需要昂贵的仪器[13].针对以上传统改性方法的缺陷,科研人员探索出了一种较温和的改性方式,即采用含有亲水性基团的高分子在PTFE膜上交联[14].Wang等[15]利用O-羧甲基壳聚糖(OCMCS)和聚乙烯亚胺(PEI)与戊二醛(GA)交联对PTFE膜进行改性,使膜的水接触角降到69°.Huo等[16]利用多巴胺(DA)单体在PTFE膜上聚合生成聚多巴胺,使改性后膜的水接触角从160°降到28°.这种交联高分子改性方法对环境友好,成本低且不会破坏PTFE膜本体.

丙烯酸(AA)是一种不饱和有机酸,分子内含有碳-碳双键和羧基结构,具有优异的聚合能力,在以过硫酸盐为引发剂的水溶液中可以聚合成亲水性高分子聚丙烯酸.选择AA来改善PTFE膜的亲水性,一方面可在PTFE膜上交联形成聚丙烯酸(PAA),在提高膜整体的亲水性能的同时增加膜的自增湿能力;另一方面,PAA上的羧基可以发生电离,提供质子传递载体,有助于提升膜的质子导通能力.

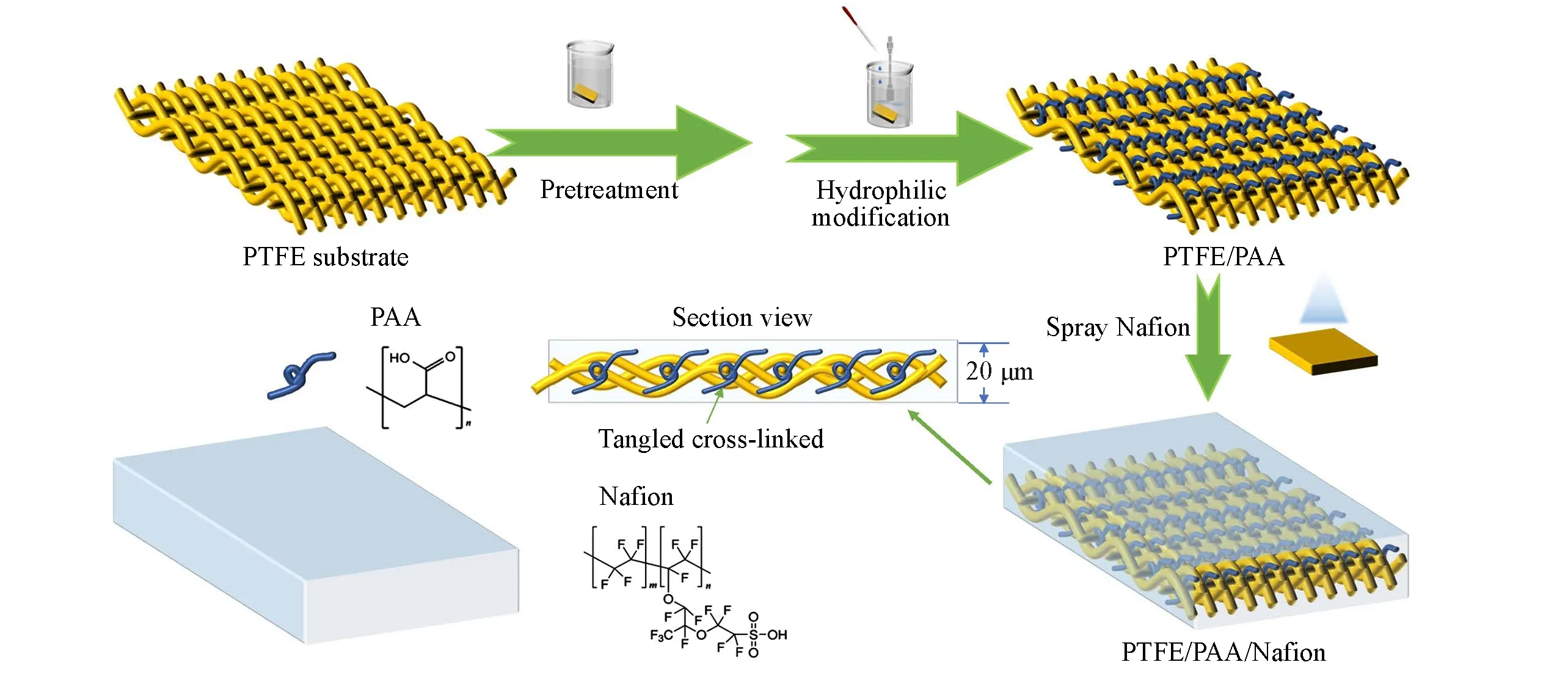

本文首先以PTFE膜作为基底,利用AA在PTFE表面聚合制备PTFE/PAA膜;随后在亲水性PTFE/PAA膜上低用量喷涂Nafion溶液,进一步得到PTFE/PAA/Nafion膜.该方法在减少Nafion用量的同时,保证了膜的高质子导通率、高机械强度和高尺寸稳定性,同时也提供了一定的自增湿效果.

1 实验部分

1.1 试剂与仪器

丙酮、乙醇、过硫酸铵、硫酸和二甲基亚砜(DMSO),分析纯,国药集团化学试剂有限公司;丙烯酸,化学纯,上海凌峰化学试剂有限公司;PTFE微孔膜,南京中材科技膜材料公司;Nafion树脂,质量分数5%,上海河森电气有限公司.

JY2001型电子分析天平,上海精科公司天平仪器厂;DZF-6090型真空干燥箱,上海一恒科学仪器有限公司;Nicoletis10型傅里变换叶红外分析仪(FTIR),美国赛默飞世尔科技公司;PHI QuanteraⅡ型X射线光电子能谱仪(XPS),日本真空技术株式会社;TGA/SDTA851型热重分析仪(TG),瑞士梅特勒-托利多公司;Shimazuags-100NX型万能材料试验机,日本岛津公司;Quant 250FEG扫描电子显微镜(SEM),美国FEI公司;Hioki 3522-50型电化学阻抗测试仪,日本日置电机株式会社.

1.2 PTFE复合质子膜的制备

1.2.1 PTFE膜的预处理剪取一定大小(5 cm×5 cm)的PTFE膜放在烧杯中,加入丙酮浸泡24 h后倒掉丙酮,再加入95%(质量分数)的乙醇浸泡3 h,然后用去离子水多次清洗后将PTFE膜置于真空干燥箱中,于80℃干燥12 h后冷却至室温,将膜固定在玻璃板上备用.

1.2.2 PTFE/PAA膜的制备将100 mL丙烯酸单体溶于300 mL去离子水中配制成体积分数为25%的丙烯酸溶液;再将清洗干净的固定在玻璃板上的PTFE膜置于烧杯中,在80℃的恒温水浴下浸泡30 min.将0.1 g过硫酸铵溶于100 mL去离子水中,配制成1 g/L的溶液,随后用移液枪向丙烯酸溶液中加入1 mL过硫酸铵溶液并搅拌,使反应物混合均匀,然后在80℃分别反应0.5,1.0,1.5,2.0和2.5 h.将反应后的PTFE膜用镊子取出后,在去离子水中超声20 min,最后在80℃下干燥2 h,即得到PTFE/PAA膜.

1.2.3 PTFE/PAA/Nafion膜的制备PTFE/PAA/Nafion膜的制备过程如Scheme 1所示.将DMSO与5%的Nafion溶液按3∶1(体积比)混合,放入旋转蒸发仪中,待混合溶液质量恒定后冷却至室温,制得Nafion/DMSO溶液.在PTFE/PAA膜上喷涂Nafion/DMSO溶液,然后在60℃的真空干燥箱中干燥,重复喷涂-干燥操作3次.再将膜依次在异丙醇、0.5 mol/L H2SO4和100 mL去离子水中于80℃处理40 min,即得到PTFE/PAA/Nafion膜.

Scheme 1 Preparation process of PTFE/PAA/Nafion film composite membrane

1.3 膜性能测试

1.3.1 机械性能测试通过万能试验机来测定样品的机械强度.测试前先将膜裁剪成固定尺寸的长条,用螺旋测微器测量膜的厚度;将膜夹在试验机的上下夹具间,测量膜绷直的长度;以5 mm/min的拉伸速率测试膜的机械强度,主要测试膜的拉伸强度和断裂伸长率.

1.3.2 吸水率和溶胀率测试首先将待测膜样品在于100℃真空干燥24 h,然后准确称量其质量,记作m0(mg),同时用直尺测量膜的长和宽,用螺旋测微器测量膜的厚度,将这些原始膜的宽度记为X0(cm).将这些待测膜在不同温度的水中浸泡10 h达到溶胀平衡.用纸巾吸除膜表面多余的液体,然后称重样品,记作m1(mg),同时再测量湿膜的宽度,记作X1(cm).吸水率(WU,%)和溶胀率(SR,%)分别按下式进行计算:

1.3.3 电导率(σ)测试使用两极法电化学阻抗谱技术测定质子电导率,测量频率范围10 Hz~100 kHz.利用两个Pt-Au电极组装固定膜(距离为1.5 cm),将组装好的系统放在100%湿度的环境中,测试温度设置为30~90℃,通过水浴控制温度.测试前需将膜裁剪成2.2 cm×1.0 cm大小,再用螺旋测微器测量膜的厚度.σ(mS/cm)按如下公式计算:

式中:d(cm)为铂金电极之间的距离;ts(cm)为膜样品的厚度;ws(cm)为膜样品的宽度;R(Ω)为电阻的测定值.

1.3.4 单电池性能测试将质子膜组装在单电池中测试特征极化曲线,通过特征极化曲线得到电池的电压和功率密度与电流密度的关系.极化曲线主要分为低电流密度区域对应的催化剂活化极化区、中电流密度对应的质子传导欧姆极化区和高电流密度对应的气体扩散极化区.在本文中,单电池性能的测试条件为:工作温度80℃,相对湿度(RH)60%~100%,氢气进气量0.2 L/min,氧气进气量0.1 L/min,电流密度1000 mA/cm2.

2 结果与讨论

2.1 PAA合成条件的探索

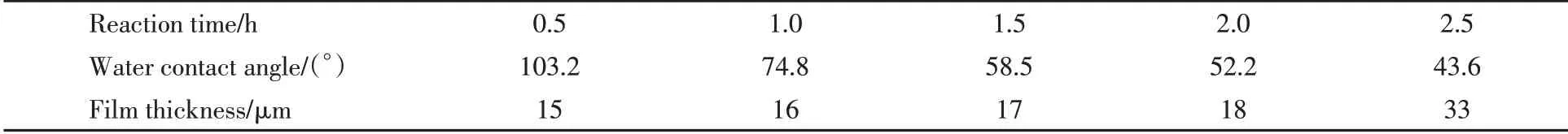

图1示出了加入引发剂后反应0.5,1.0,1.5,2.0和2.5 h时制备的PTFE/PAA膜的表面照片及水接触角.可见,随着反应时间的延长,接触角逐渐变小,说明反应时间越长,所制备的PTFE/PAA膜的亲水性越好.表1示出了不同反应时间制备的PTFE/PAA膜的亲水性和膜厚度.由表1可知,随着反应时间延长,虽然水接触角逐渐减小,但膜厚度逐渐增加,反应2.5 h后制得的膜的平整度开始变差,气泡开始增多,并且膜厚度迅速增加,所以选择交联反应2.0 h制得的PTFE/PAA膜进行后续的性能测试.

Fig.1 PTFE/PAA films prepared at different reaction time and their contact angles(insets)Time/h:(A)0.5;(B)1.0;(C)1.5;(D)2.0;(E)2.5.

Table 1 Hydrophilicity and thickness of PTFE/PAA films prepared at different reaction times

2.2 改性PTFE/PAA膜的亲水性及稳定性

Fig.2 Effect of acrylic acid on the hydrophilicity of PTFE at different reaction stages(A)Apparent diagram and water contact angle of PTFE film before modification(inset);(B)water contact angle of PTFE film immersed in PAA and heated for 0.5 h;(C)apparent diagram and water contact angle(inset)of PTFE film immersed in PAA with initiator and heated for 2 h;(D)water contact angle of PTFE/PAA film after soaked in 80℃water for 24 h.

图2示出了PTFE膜以及制备过程中PTFE/PAA膜的亲疏水性,从实物照片中液滴状态和水接触角可以直观看出用丙烯酸改性前后PTFE膜的亲水性.由图2(A)可以看出,未改性的PTFE膜的水接触角为150°,为超疏水材料.由图2(B)可以看出,PTFE膜在未加引发剂的丙烯酸溶液中于80℃处理30 min后,水接触角由150°降至116.3°,这是因为丙烯酸在加热状态下会在膜上发生少许聚合黏结,使PTFE膜的疏水性降低.由图2(C)可以看出,加入引发剂反应2 h后制备的PTFE/PAA膜接触角为55.6°,表明PTFE/PAA膜变为亲水性的.此时丙烯酸在水溶液中聚合成聚丙烯酸,聚丙烯酸在PTFE膜孔道上缠结交联.由此可证明丙烯酸在PTFE膜上成功聚合,改善了PTFE膜的亲水性.为了进一步验证丙烯酸在工作温度下是否能在水溶液中保持稳定,将PTFE/PAA膜在80℃去离子水中浸泡24 h后取出,发现水接触角变为65.9°,没有太大的变化[图2(D)],证明PTFE/PAA膜在水中稳定性较好,这说明该膜在喷涂Nafion过程中以及在燃料电池中工作时可以保持稳定.

2.3 SEM分析

图3给出PTFE膜改性前后不同放大倍数下的SEM照片.从图3(A)和(B)可以看出,改性前PTFE膜有层片状包裹的纤维;经过丙烯酸改性后,在PTFE膜表面出现一层胶状物质[图3(C)和(D)].这是因为丙烯酸在PTFE膜表面聚合形成胶状聚丙烯酸,这些胶状聚丙烯酸在表面黏结在一起,包裹住之前的层片状结构并形成胶状表面.从形貌上可以初步判断PTFE/PAA膜的成功制备,表面的胶状聚丙烯酸将有利于与Nafion形成良好的界面.在PTFE/PAA膜上喷涂Nafion后制备出PTFE/PAA/Nafion膜,从图3(E)和(F)可以看出膜表面形成一层致密的Nafion树脂层,堵住了PTFE/PAA膜的孔洞,这在燃料电池中可以起到隔绝燃料气体的作用[17].

Fig.3 SEM images of PTFE film(A,B),PTFE/PAA film(C,D)and PTFE/PAA/Nafion film(E,F)

2.4 FTIR和XPS分析

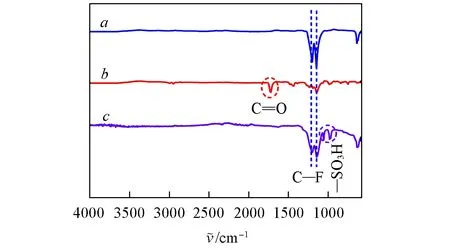

图4示出了PTFE膜、PTFE/PAA膜和PTFE/PAA/Nafion膜的FTIR谱图.PTFE膜在1200和1150 cm-1处出现明显的吸收峰,对应于C—F的伸缩振动;PTFE/PAA膜则在1720 cm-1处出现新的C=O吸收峰;而PTFE/PAA/Nafion膜在1050 cm-1出现明显的磺酸基峰,反映了膜制备过程中新基团的引入.

Fig.4 FTIR spectra of PTFE film(a),PTFE/PAA film(b)and PTFE/PAA/Nafion film(c)

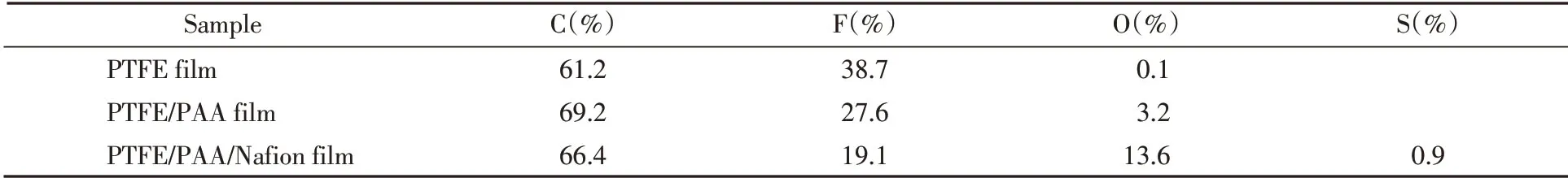

利用XPS谱(图5)对膜表面元素进行进一步分析,相关数据列于表2.经丙烯酸改性后,PTFE膜中的F含量由62.8%变为27.6%,C由38.7%变为69.2%,O1s由<0.1%变为3.2%;在PTFE/PAA膜表面喷涂Nafion后,膜的S含量达到0.9 %.图5(A)示出了PTFE膜、PTFE/PAA膜以及PTFE/PAA/Nafion膜的XPS全谱图.PTFE膜在291 eV处出现C1s峰,在687 eV处出现F1s峰;经过丙烯酸改性后,PTFE/PAA膜则在530 eV处出现O1s峰;喷涂Nafion后在166 eV处出现S2p峰.通过分析不同元素的窄谱来进一步研究膜表面处理前后的元素化学状态.图5(B)示出了PTFE/PAA/Nafion膜的C1s分峰,可以看出C1s峰对应C—H(282.4 eV),C—C(283.1 eV),C—O(285.8 eV)和C=O(282.4 eV)基团.图5(C)中O1s的C—OH(530.1 eV)和C=O(531.5 eV)分峰对应PAA上的羧基.图5(D)示出了PTFE/PAA/Nafion膜的S2pXPS谱,C—S—O中的S2p3/2轨道(166.4 eV)和S2p1/2轨道(167.6 eV)对应着Nafion树脂中的磺酸基团.结合FTIR谱图结果,从化学基团上证明了PTFE/PAA/Nafion膜的成功制备.

Table 2 Elemental composition of PTFE,PTFE/PAA and PTFE/PAA/Nafion films

2.5 热性能及力学性能

Fig.6 TG curves of PTFE film(a),PTFE/PAA film(b)and PTFE/PAA/Nafion film(c)

在质子交换膜燃料电池工作时,膜会受到工作温度和两侧通入的燃料气体的压力影响.若膜的热性能和力学性能较差则可能发生破裂,导致阴阳两室燃料泄露混合,直接影响燃料电池工作[18].通过PTFE膜、PTFE/PAA膜和PTFE/PAA/Nafion膜的热重曲线(图6)来分析膜的组成及判断制膜过程中以及工作温度下膜是否稳定.在温度达到500℃前,PTFE膜的质量保持不变,表明了PTFE膜具有优异的耐高温性;在随后的升温阶段中,失重曲线急剧下降,PTFE膜C—F和C—C骨架被破坏,迅速分解成气体,直到600℃基本分解完全.PTFE/PAA膜在开始阶段曲线缓慢下降,这是膜失去内部自由水的过程;随后PAA的羧基在300~400℃左右发生脱水,并在400~500℃之间C—O和C—H发生快速键断裂,500~600℃之间是PAA的C—C以及PTFE的C—F和C—C键断裂生成气体的过程,证明PTFE/PAA膜在膜制备过程中(140℃以下)PAA和PTFE都是稳定存在的.PTFE/PAA/Nafion膜在300~400℃之间有明显失重,对应于PAA上的羧基和Nafion上的磺酸根两个含氧基团脱水过程;在400~500℃的失重过程是C—H键断裂和含氧基团的彻底分解过程,500~600℃对应着PTFE,PAA和Nafion的C—C骨架以及C—F键断裂.这证明PTFE/PAA/Nafion膜在300℃前都可以保持热稳定,并在制备膜电极以及后续的燃料电池时在80℃的工作温度下不会发生分解,具有一定的热稳定性.

用万能试验机测量不同膜的拉伸参数并记录在表3中.由于Nafion的喷涂量较少并且PTFE膜较薄,故PTFE/PAA/Nafion膜的厚度可达20 μm,远低于Nafion117膜,有利于质子传导,也使制备的膜成本较低.PTFE膜、PTFE/PAA膜和PTFE/PAA/Nafion膜的断裂拉伸强度均高于Nafion117膜,这是由于PTFE膜自身的刚性结构带来了高机械强度,且PTFE基膜表面的聚合物交联作用增加了其机械强度.PTFE/PAA/Nafion膜的断裂拉伸强度达到25.2 MPa,表明其具有较高的机械强度,可耐受燃料电池的带压工况.

Table 3 Mechanical properties of PTFE,PTFE/PAA,PTFE/PAA/Nafion and Nafion117 films

2.6 吸水性及溶胀性

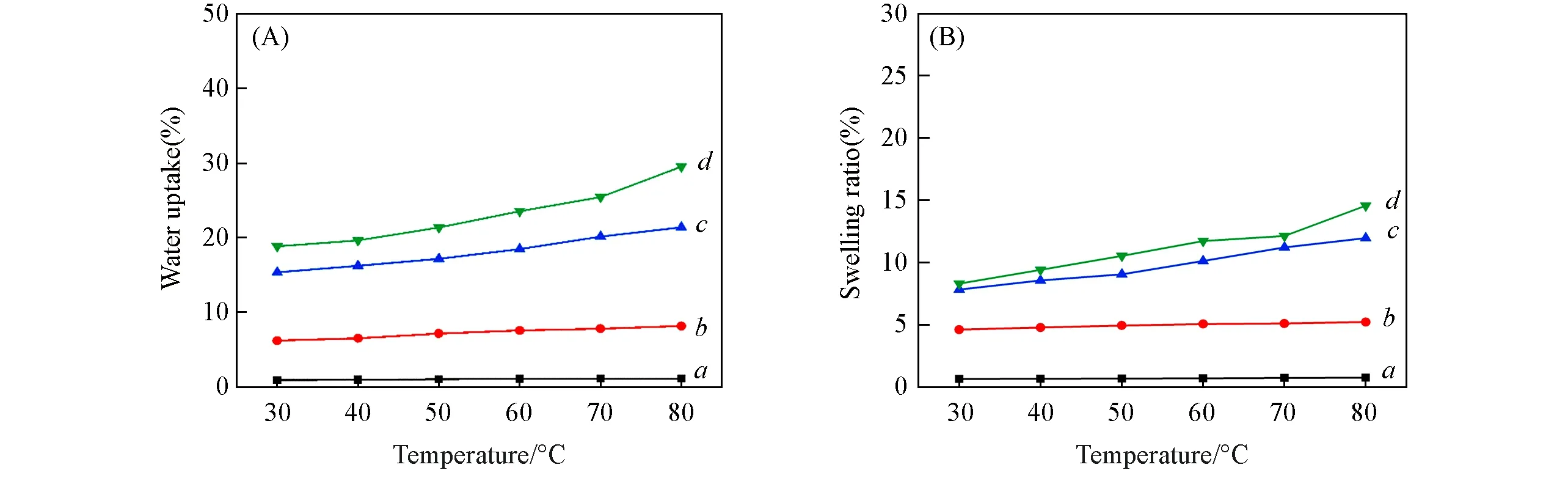

燃料电池工作时离子的运输以及质子的传导都依赖膜内的水提供传输通道,吸水量过低会导致质子传导率低,但吸水率过高会导致膜的尺寸发生较大的变化.在实际的燃料电池运行中,常常会进行干湿循环运行过程,若在该过程中膜的尺寸随着吸水量不同而发生显著变化,则会影响膜与催化剂层之间的界面稳定性.这种膜的尺寸不稳定性会导致燃料电池在长期运行中出现严重的问题,因此膜的低溶胀率及优良吸水率是燃料电池长期稳定运行的先决条件[19].图7(A)和(B)分别示出了PTFE膜、PTFE/PAA膜、PTFE/PAA/Nafion膜以及商用Nafion117膜的吸水率和溶胀率随温度的变化曲线.可见,随着温度的升高,纯PTFE膜的吸水率和溶胀率都保持在非常低的水平,这是由PTFE膜的疏水刚性结构决定的;PTFE/PAA膜的吸水率则有所提升,虽然溶胀率也有较小幅度的变化(这是由于PAA具有一定的吸水作用),但受到PTFE膜刚性结构的限制,变化并不明显;PTFE/PAA/Nafion膜的吸水率和溶胀率在80℃分别为21.4%和11.9%,都小于Nafion117膜,并且在不同温度下吸水率和溶胀率的变化不大,证明PTFE/PAA/Nafion膜尺寸稳定性高,有利于燃料电池长期稳定运行.

Fig.7 Water uptake(A)and swelling ratio(B)of PTFE film(a),PTFE/PAA film(b),PTFE/PAA/Nafion film(c)and Nafion117 film(d)

2.7 质子电导率和燃料电池性能

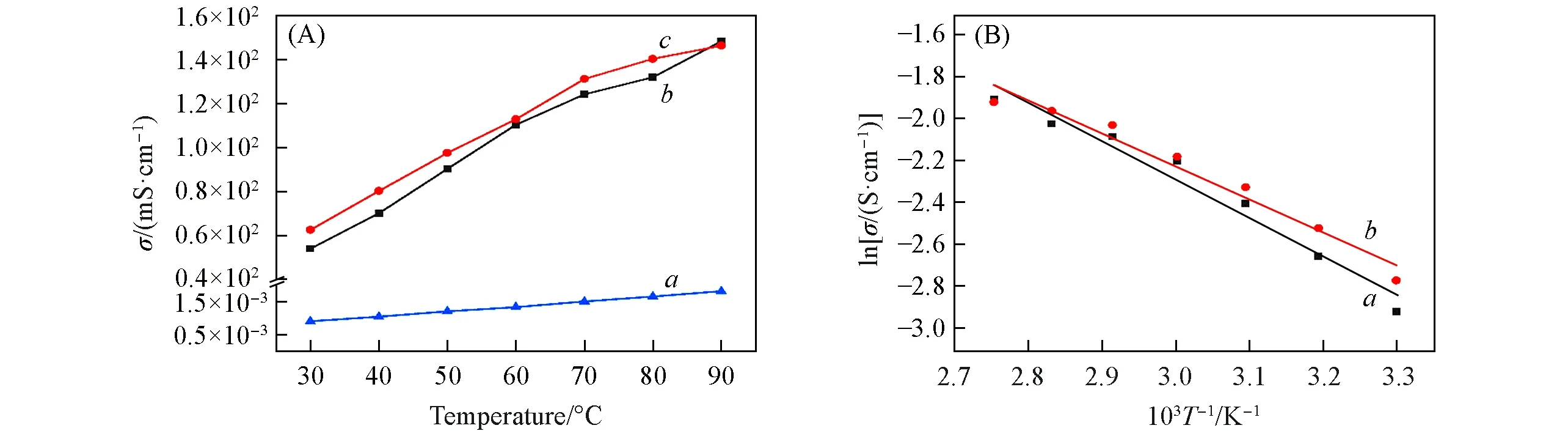

质子交换膜的质子电导率是衡量PEMFC性能的重要参数之一.图8(A)示出了PTFE膜、PTFE/PAA/Nafion膜与Nafion117膜的质子电导率随温度的变化曲线.从图8(A)可以看出,三者的质子电导率都随温度的升高而增加.这是因为温度升高使H+的迁移速率增大,进而导致膜的质子传导率逐渐增大.未改性的PTFE膜的质子导通率在10-3数量级,这是由于PTFE没有质子载体所致.而PTFE膜与Nafion117膜的性能相差不大,且在升温过程中都保持稳定增长.在80℃工作温度下,PTFE/PAA/Nafion膜的质子电导率达到131.9 mS/cm,与Nafion117膜的质子电导率140.2 mS/cm接近,证明了PTFE/PAA/Nafion膜可以满足商业质子交换膜的需求.根据PTFE/PAA/Nafion膜与Nafion117商业膜的电导率随温度变化的关系,结合阿伦尼乌斯活化能关系式,探究膜的质子传导机理:

式中:σ(S/cm),σ0,Ea(kJ/mol),R(J·mol-1·K-1)和T(K)分别为质子电导率、指前参数、质子通过样品的迁移活化能、通用气体常数和绝对温度.对两边求对数变形后可得到下式:

即可以从前述的温度和质子电导率关系计算得到绝对温度的倒数和质子传导率对数的关系图.从图8(B)可以看出,两种膜都表现出正的电导率-温度依赖关系,进一步揭示了升高温度将为H+迁移提供更大的动力.经计算,PTFE/PAA/Nafion膜和Nafion117膜的质子传导活化能分别为8.172和8.167 kJ/mol,二者十分接近,说明制备的PTFE/PAA/Nafion膜质子导通能力接近于Nafion117商业膜,且两者传递质子机理类似.

Fig.8 Proton conductivity of PTFE film(a),PTFE/PAA/Nafion film(b)and Nafion117 film(c)(A)and lnσ-T-1 plots of PTFE/PAA/Nafion film(a)and Nafion117 film(b)(B)

Fig.9 Single cell performance of Nafion117 film(A)and PTFE/PAA/Nafion film(B)at 80℃

图9(A)和(B)分别示出了由Nafion117膜与PTFE/PAA/Nafion膜组装的单电池的极化曲线和功率密度曲线.PTFE/PAA/Nafion膜的开路电压为0.912 V,说明膜有较高的开路电压.而在相对湿度分别为60%,80%和100%时,1000 mA/cm2处PTFE/PAA/Nafion膜的电压分别为0.33,0.36和0.38 V,稍逊于Nafion117膜同条件下的电压,这是因为该温度下其质子电导率略低于Nafion117膜.此外,随着相对湿度的增加,Nafion117膜和PTFE/PAA/Nafion膜的最大功率密度也有显著增加,并且都在1250 mA/cm2左右的电流密度处得到最大功率密度,这时Nafion117商业膜的电压为0.41 V,功率密度达514.63 mW/cm2,而PTFE/PAA/Nafion膜电压为0.36 V,功率密度达404.2 mW/cm2.PTFE/PAA/Nafion膜的功率密度低于Nafion117商业膜是由于该温度下其质子导通率略低于Nafion117膜,且膜的平整度低于Nafion117膜,这可能导致在制备的膜电极上产生一些不利因素,如燃料的渗透等.但PTFE/PAA/Nafion膜的整体电池性能依然较好.从不同相对湿度下的电池性能变化幅度来看,Nafion117商业膜随着相对湿度降低电池性能下降很快,而PTFE/PAA/Nafion膜性能下降则较慢.这可能是PAA的吸水能力起到了一定的自增湿效果,使得PTFE/PAA/Nafion膜有一定的保湿性能.高的保湿能力可以保证膜的质子导通率受湿度下降的影响较小,而电池性能与质子导通能力直接相关,故而PTFE/PAA/Nafion膜的性能随相对湿度下降较慢.整体看来,PTFE/PAA/Nafion膜既可以达到400 mW/cm2以上的高功率密度,又具有优秀的保湿能力,满足燃料电池中质子交换膜的电池性能要求.

3 结论

利用丙烯酸对疏水性的PTFE膜表面进行亲水性改性,成功制备了PTFE/PAA膜,使膜的水接触角由最初的150°降低到55.6°,并在80℃水中浸泡24 h能保持稳定.在PTFE/PAA膜上低用量喷涂Nafion,成功制备出低成本PTFE/PAA/Nafion膜.对比Nafion117商业膜,PTFE/PAA/Nafion膜减小了60%的厚度,拉伸强度可达25.2 MPa,吸水率和溶胀率在80℃工作温度下分别为21.4%和11.9%.在80℃和100%RH条件下测得的质子导通率为131.9 mS/cm,与同条件下的Nafion117商业膜质子导通率接近.组装在单电池中的最大功率密度可以达到404.2 mW/cm2,且功率密度随着相对湿度降低而下降的幅度比Nafion117膜小.PTFE/PAA/Nafion膜具有优异的机械强度、尺寸稳定性、高质子导通率、良好的电池性能和一定的自增湿效果,适用于复杂的电池工作环境,有在商业燃料电池上应用的潜力.