高纯石英中杂质特征及深度化学提纯技术研究进展

张海啟, 马亚梦, 谭秀民, 武志超

1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006

高纯石英独特的分子结构、晶体形状和晶格特征,使其具有热膨胀系数小、高度绝缘、光学特性优异、耐高温、耐腐蚀等独特的物理化学特性。随着战略性新兴产业的快速发展,高纯石英成为电子信息产业、智能制造装备产业、太阳能产业、高效节能产业等诸多尖端领域的关键性基础原料之一[1-4]。

长期以来我国高纯石英高端产品被美国、德国等垄断,致使高纯石英制品产业链上下游多个环节存在国产化率较低的问题,在高端高纯石英领域,形势则更为严峻。由于国外对高纯石英生产技术的封锁,加快推进我国高纯石英砂制备关键技术的自主化和国产化迫在眉睫。高纯石英砂的提纯制备受原料性质影响很大,杂质特征是影响高纯石英提纯的关键因素,本文概述了国内外高纯石英资源现状,在剖析高纯石英的杂质特征的基础上,对高纯石英深度提纯关键技术进行了分析研究,以期对我国高纯石英提纯技术发展提供指导性建议。

1 高纯石英原料

1.1 资源概况

石英原料的矿石类型非常广泛,按石英矿床的工艺类型可分为天然水晶、石英砂岩、石英岩、脉石英、粉石英、天然石英砂和花岗岩石英[5]。虽然矿石类型多样且资源丰富,但高纯石英原料矿床极为稀缺,其成矿温度和压力等是影响其最终产品质量的决定性因素。大部分高纯石英原料矿床产于太古宙-元古宙黑云母片麻岩、花岗片麻岩、片岩等古老变质岩系中,受古生代-中生代花岗质岩浆活动控制[6]。岩浆型花岗伟晶岩石英由高温岩浆缓慢结晶而成,石英体系中杂质易析出,因而气液包裹体极少,石英纯度极高[7]。

全球高纯石英原料矿床主要为美国的斯普鲁斯派恩[8]和博维尔矿床,挪威的德拉格和内索登矿床[9],澳大利亚的白泉、石英山、糖袋山、灯塔和克雷西克矿床,俄罗斯的克什特姆和萨兰保尔矿床、加拿大的约翰比兹矿床、毛里塔尼亚的查米和乌姆阿奎尼纳矿床等[6]。其中美国的斯普鲁斯派恩矿的高纯石英原料资源规模最大,超过1 000万t,是全世界唯一一座受到阿乐汉尼绿片岩运动产生的石英矿床,该矿在相当长时间内是高纯石英的唯一来源地,供给了全球90%以上的需求量,这也是美国Unimin公司垄断高纯石英市场的重要原因。

从原矿方面来看,虽然我国石英资源丰富,但是大多只能作为大宗硅质原料来使用,用于生产高纯石英的原料匮乏。国内高纯石英资源的找矿方向主要侧重于脉石英,江苏东海、湖北蕲春、安徽太湖等地优质热液石英可能具有成为高纯石英原料的潜力[9],但是由于我国对于高纯石英用脉石英原矿勘探没有详细的标准,且脉石英多呈脉状、鸡窝状分布,矿床规模小,矿石品质不稳定,这些脉石英矿床中可能只有很少一部分能生产出适用于半导体工业和芯片制造行业的高纯石英砂,难以满足高纯石英高端产品大规模生产的需要,亟待寻找矿体规模大、矿石品质稳定的新类型资源。

高纯石英原料需经过一系列的提纯工艺最终获得符合应用领域目标要求的高纯石英砂产品,而高纯石英所含的杂质特征是影响高纯石英提纯的关键因素。不同矿物类型中杂质的赋存特征及含量不同,其采用的提纯工艺也不同,因此,应在高纯石英杂质特征分析的基础上研究高纯石英提纯的工艺技术。

1.2 高纯石英杂质特征

1.2.1 杂质的存在形式

石英中主要的杂质元素有Al、Fe、Ca、Mg、Li、Na、K、Ti、B、H,杂质元素主要的赋存状态和存在形式如表1所示[10-12]。

表1 石英杂质元素的赋存状态和存在形式

石英中杂质的赋存状态可分为三类:脉石矿物类杂质、气液包裹体类杂质、类质同象类杂质。脉石矿物类杂质是与石英出现在同一空间上的矿物,不同地质条件下伴生矿物不尽相同,与之伴生的矿物有长石、云母、金红石、方解石、萤石以及磁铁矿和赤铁矿等含铁类矿物;包裹体和类质同象类杂质都是在石英成矿过程中由于地质作用产生的杂质,包裹体是包裹在石英矿内部的某些固体矿物或气液杂质,类质同象类杂质是其他金属或非金属离子取代石英晶格中的某些位点形成的杂质。其中气液包裹体和晶格内部类质同象杂质是制约高纯石英产品制备的关键性因素。

(1)气液包裹体杂质

石英矿中普遍含有气液包裹体,伴随着石英晶体生长机制和周围介质浓度发生变化,微量的固、液、气三相与石英晶面的生长作用力相互影响,差异性变化将H2、O2、N2、CO、CO2等捕获包裹在石英晶体中形成包裹体。由于晶体生长的环境及形成机理不同,石英中气液包裹体在数量、分布和成分组成上也会存在较大差异。包裹体分为原生、假次生、次生三种不同类型[13],原生包裹体是伴随着石英晶体的生长而形成的,存在于石英晶体的结晶面,因此最难脱除;假次生包裹体是石英晶体生长过程中受应力作用产生裂纹,生长晶体的流体介质自然地进入其中,并被继续生长的主矿物晶体圈闭而形成的包裹体;次生包裹体是石英晶体结晶后形成,主要分布在石英颗粒的裂缝中,因此相对较容易脱除[14]。气液包裹体(特别是微小尺寸气液包裹体)的脱除是制备高端高纯石英玻璃原料的关键与难点。

气液包裹体的存在一方面是微量杂质的主要来源,一方面也改变石英原料的熔融性,是石英玻璃产生气泡的主要原因。这是因为石英内部的气液包裹体脱除后,会形成蚀坑,环境中的空气会再次充填蚀坑,导致气液包裹体无论是否脱除,石英中均含有一定量的H2O,在高温熔制石英玻璃的过程中H2O能与SiO2熔体发生反应,使得羟基含量增高从而形成了气泡[15]。因此,应在高纯石英原料的评价阶段,开展系统的流体包裹体分布规律研究,选择流体包裹体含量极少或无流体包裹体的石英作为高纯石英原料是加工高纯石英的关键。

(2)类质同象类杂质

石英晶格是由Si-O键构成的,但由于各种杂质矿物的存在,使石英晶体内部形成大量的Me-O键。Al、Fe、Mg等可以存在于硅氧四面体的阳离子位置形成Al-O、Fe-O、Mg-O;Al、Fe、Mg、Li等可以存在于铝氧八面体的阳离子位置形成Al-O、Fe-O、Mg-O、Li-O,Na、K等则多以配位形式形成Na-O、K-O[16-20]。石英在湿法浸出提纯过程中,其杂质矿物、晶格内部杂质的去除反应是由Me-O键的键能及性质所决定,Si-O和常见的Me-O键键能如表2所示,Me-O键键能越小,反应所需的活化能就越小,反应更容易进行,杂质更容易去除[21-22]。

表2 硅氧键Si-O和常见Me-O键键能[23] /(kJ·mol-1)

由表2可知,Ti-O键键能是所有Me-O键键能中最高的,几乎与Si-O键键能相等,基本不能通过化学浸出去除;其次是Al-O键,其高键能导致其难以被无机酸破坏。因此Ti和Al是石英中最难脱除的杂质元素。Li-O、Na-O、K-O键虽然键能最小,但Li+、Na+、K+往往以填隙原子的形式存在于石英晶格中电荷不平衡缺陷处,其离子并不能轻易地从石英晶格分离去除。Fe3+、Cu2+、Ca2+、Mn2+等的Me-O键能居中,是石英中较容易脱除的杂质元素。

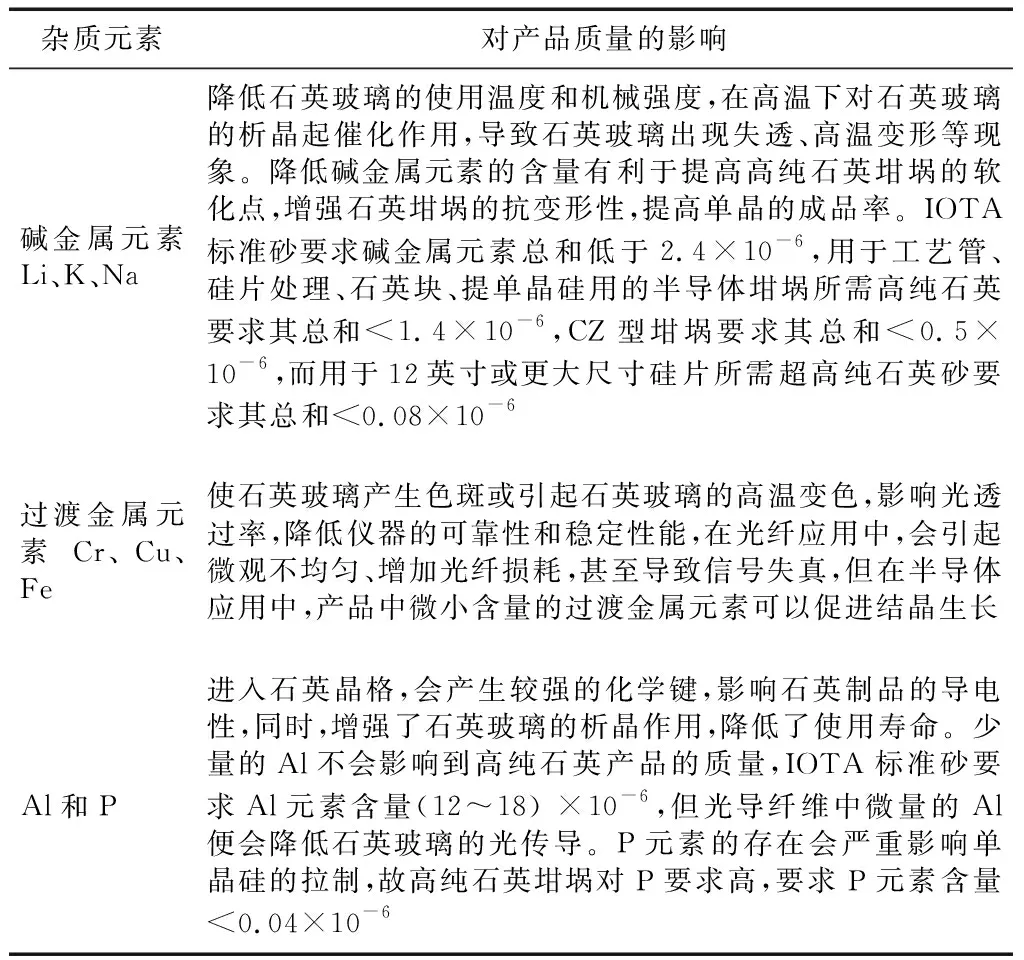

表3 杂质元素对产品质量的影响

1.2.2 杂质元素对产品质量的影响

杂质元素对高纯石英产品的质量影响很大,碱金属、过渡金属、Al及P等元素含量是高纯石英原料的关键指标[24]。杂质元素的含量要求根据制备的石英玻璃用途不同而不同,但总的趋势是越低越好。

2 高纯石英深度提纯技术进展

不同石英原料的矿石性质差异较大,提纯潜力受矿石的化学成分、嵌布粒度特征、脉石矿物、包裹体和晶格杂质等性质的影响[25]。高纯石英产品的加工过程具有原矿性质影响大、产品要求纯度高和易受污染的特点。高纯石英的提纯方法主要分为物理法和化学法。不同的共伴生矿物采用不同的分选技术,物理法提纯主要有色选、擦洗、重选、磁选和浮选等工艺[26],可以去除几乎所有以单体存在的矿物杂质,除杂后杂质元素的含量处于较低水平。此时,气液包裹体和晶格内部类质同象杂质是主要的杂质来源,而这些杂质是制约高纯石英产品制备的关键性因素。物理法提纯无法去除这些杂质,需要进行化学法深度提纯。化学深度提纯主要包括酸(碱、盐)处理法和热处理法,酸(碱、盐)处理主要去除以包裹体形式存在石英砂颗粒表面或镶嵌于颗粒中的杂质,热处理法主要是利用高温去除包裹体或晶格中类质同象类杂质。相对于物理提纯方法而言,化学提纯操作复杂、成本较高,但在制备高纯石英时,化学处理是最有效的,也是必不可少的。

2.1 酸处理法

在经历初步物理提纯后,大部分杂质矿物已被去除,但还有少量杂质矿物处在晶界、微裂隙及晶体内,酸(碱、盐)处理法主要是为了去除这部分杂质。其中酸浸法应用最为广泛,常采用氢氟酸、硫酸、盐酸和硝酸这几种酸的混合溶液对石英砂进行提纯。氢氟酸对石英、长石、云母等都具有明显的溶蚀作用,且结构缺陷越多,溶蚀速度越快[27],白云母、长石等铝硅酸盐的晶体结构必须结合氢氟酸才可有效破坏。浓硫酸具有强氧化性,热的浓硫酸可以与大多数金属反应,将大部分硫化矿物转变成相应高价金属硫酸盐,其具有较高的沸点,常压下可采用较高的浸出温度。盐酸具有良好的金属溶解能力,且对铁等离子具有良好的络合性[28]。硝酸具有强氧化性,能够有效地将金属元素氧化生成可溶性盐,但是其单独浸出效果不好,一般与盐酸混合制备强腐蚀性王水进行浸出。草酸是酸浸常用的有机酸,可与溶出的金属离子形成较稳定的络合物,从而使其从石英表面脱离[29]。

2.1.1 有氟浸出

大量试验表明,高纯石英除杂采用单一酸浸效果不佳,而采用混合酸浸则可利用不同酸产生的协同效应,有效地去除杂质。现如今,以氢氟酸为主浸剂的混合酸浸的应用最为广泛,这方面相关研究较多。田金星[30]将石英精矿经过两段酸浸处理,混合酸Ⅰn(HCl)n(H2SO4)=10.3,混合酸Ⅱ为HCl、H2SO4、HNO3、HF(<10%)的混酸,最终得到的SiO2含量大于99.99%。张研研[31]将煅烧水淬后的花岗伟晶岩长石尾矿利用n(HF)n(HCl)=19的混合酸处理,得到最终产品SiO2含量99.9928%。钟乐乐[12]将真空焙烧后的某脉石英矿进行还原体系的热压混合酸浸,酸浸条件为HF 1.2 mol/L、HCl 3 mol/L、HNO31 mol/L,最终得到石英砂SiO2含量达到99.996%。夏章杰[32]利用H2SO4和HF 进行混合酸浸,H2SO4浓度为3 mol/L、HF浓度为0.5 mol/L,最终测得Fe、K、Al的浸出率分别为97.31%、94.87%、86.47%。雷绍民等人[33-34]研究表明,HCl-H2C2O4-HF混合酸对Fe的去除效果较H2SO4-H2C2O4-HF混合酸的效果好,且能有效避免硫对石英精矿的污染。

2.1.2 无氟浸出

随着国家对环境保护的日益重视,高纯石英混合酸浸中的无氟无硝工艺在今后工业实践中尤为重要。夏章杰[35]利用热压浸出处理石英,在260 ℃、H3PO4浓度0.6 mol/L条件下浸出4 h,杂质去除率达到85.26%,Al去除率达到87%,再经过1 000 ℃加入NaCO3焙烧,最终Al含量25.22×10-6,SiO2含量达到99.995%。林敏[36]在HCl和H2SO4体系中通过添加铵盐辅助催化浸出,热压浸出过程中,HCl-NH4Cl体系在最佳条件下,杂质去除率85.2%,Al去除率88.2%;H2SO4-NH4Cl体系在最佳条件下,杂质去除率84.0%,Al去除率87.5%。现阶段,工业上还使用以HF为主的酸浸工艺,无氟无硝工艺还仅在实验室研究阶段,但已经取得了一定的成效,为今后环境友好型生产工艺的实施奠定了基础。

2.2 热处理法

2.2.1 高温爆裂法

直接高温爆裂法是利用高温焙烧[37-38]、微波加热[39-40]等使石英晶体表面创造晶体缺陷和高能区,并使气液包裹体气化膨胀,再利用水淬使膨胀的气液包裹体瞬时爆裂。石英晶体中的矿物包裹体与石英晶体界面间,由于界面硅氧键Si-O和金属氧键Me-O的热学性质差异,加温时会在界面产生应力集中,金属氧键M-O易于断裂以及表面水蒸发,在界面形成收缩性裂隙,石英晶体表面的裂隙即晶体缺陷是能量过剩区域,具有化学活性高的特征,为提高化学浸出效率创造了先机。同时,经高温焙烧过程,能除掉某些挥发性杂质以及精矿中残留的浮选剂。

在常压条件下,升温至573 ℃附近,石英Si-O键键角会发生位移型转变,α-石英迅速转变为β-石英;继续升温至870 ℃,β-石英会逐步转变为β-鳞石英,该转变晶格结构变化更大。石英经过这两个晶型转化点时,经高温焙烧—急速水淬,会产生大量的裂纹,现阶段,大多数试验研究结果是利用石英第二个晶型转变温度,将焙烧温度定为900 ℃,但忽略了不同高纯石英原料的差异性,缺乏针对不同高纯石英原料焙烧温度及焙烧工艺顺序的科学界定。因此,需开展相应的理论和机理研究,从根本上揭示高纯石英焙烧与杂质去除的内在联系。

2.2.2 氯化焙烧法

氯化焙烧是去除石英晶格杂质、碱金属等间隙原子类杂质最主要的方法,氯化焙烧是在一定温度和氛围条件下,将杂质组分离子转化为低沸点的氯化物,进而将杂质组分分离的过程。常用的氯化剂有氯气、氯化氢、氯化铵、氯化钠和氯化钙等,氯化焙烧按产物形态可分为高温焙烧(氯化挥发法)、中温焙烧(氯化焙烧—浸出法)、氯化—离析[41]。不同的氯化剂和焙烧温度与晶格杂质作用的方式和效果存在较大差异。现阶段,美国Unimin公司是唯一一个在高纯石英提纯中实现了氯化焙烧工业应用的企业。针对Al、Ti、Fe、Ca、Mg、K、Na、Li等8种常见的高纯石英杂质,氯化焙烧对碱金属K、Na的去除率最好,1 200 ℃时K、Na可降至最低[42];氯化焙烧对Fe、Li有一定的去除作用,其他杂质Al、Ti、Ca、Mg未见明显的去除效果,这是由ΔGMeCl2Θ和ΔGMeOΘ之差决定的,Al、Ti、Ca、Mg等元素虽与氯化合的能力很强,但是它们与氧结合的能力更强,且ΔGMeCl2Θ和ΔGMeOΘ之差负值很大,在标准状态下不能够被氯气所氯化。例如TiO2转变为TiCl4需要添加活性炭作为催化剂,否则反应很难进行。

3 我国高纯石英存在的问题及建议

矿物原料方面,虽然我国石英资源丰富,但是可用于制备高纯石英砂的探明资源匮乏,现阶段难以满足高端产品大规模生产的需要,亟待寻找矿体规模大、矿石品质稳定的新类型资源。对于高纯石英这种纯度要求极高的战略性非金属矿物原料缺乏相关评价标准,未明确什么样的石英矿资源适合制备高纯石英,导致在找矿阶段存在一定的盲目性,建议尽快开展高纯石英原料评价体系课题研究,并制定相关标准用于指导找矿行动。

提纯技术方面,已工业应用的有氟浮选和有氟有硝酸浸出已逐渐不适应当今环保要求。虽然关于高纯石英提纯方面的研究很多,但是不同类型浸出剂配方对高纯石英中特异性杂质的脱除机制、影响高纯石英应用的气液包裹体的去除机理以及高纯石英分离提纯过程中杂质元素随矿相转化而迁移转化的基本规律等基础理论方面的研究还很欠缺。同时高纯石英精深提纯的关键技术——氯化焙烧技术还停留在实验室阶段,且大部分仅做到去除K、Na等杂质元素,对Al、Ti等关键元素的去除还有待突破。建议加强提纯基础理论方面的研究,揭示高纯石英中杂质元素在不同工艺流程中的去除机制,攻克技术壁垒。