电加热式干燥机热量回收温差发电装置设计与性能分析

王立舒,何 源,房俊龙,张天翼,姜灏桢,白 龙,2

电加热式干燥机热量回收温差发电装置设计与性能分析

王立舒1,何 源1,房俊龙1※,张天翼1,姜灏桢1,白 龙1,2

(1. 东北农业大学电气与信息学院,哈尔滨 150030;2. 牡丹江师范学院物理与电子工程学院,牡丹江 157011)

干燥是很多行业生产流程中的必要环节。目前,干燥机加热箱、风道的主要材料为钢板,工作时热量散失多。传统方法是在钢板内层或外层铺设保温材料,这种方法存在只能延缓热量散失,无法回收热量的问题。针对该问题,该研究提出了通过温差电池(Thermoelectric Generator,TEG)回收干燥机热量的节能模式,设计研发了安装在干燥机上回收热量的温差发电系统。使用Fluent软件对安装TEG前后的干燥机进行温度场仿真,并结合实测结果评估安装TEG对干燥机运行的影响。进一步搭建干燥机温差发电试验平台,测试发电系统的参数特性,试验结果表明安装TEG对干燥机功效影响不明显。当加热功率3.0 kW,风速12 m/s时,对应的最优水流量为22.3 L/min,此时水泵消耗功率约6.4 W,系统输出功率31.8 W,净输出功率最高达到25.40 W,热电转换效率为3.90%,该研究为干燥节能技术提供了新思路。

干燥;温差;发电;计算流体力学;热量回收

0 引 言

干燥是很多行业生产流程的必要环节。在农业方面,粮食作物[1]、中草药[2]、木材[3]等通过干燥去除水分,以便于加工、运输和储藏。在轻工业方面,食品[4]、印刷造纸[5]、塑料橡胶[6]、陶瓷工艺[7]等通过干燥提升产品的硬度,从而使产品成型。在环境治理方面,污泥通过干燥可减少其体积[8]。因此,干燥广泛应用于不同领域。目前,干燥技术仍以热风干燥为主,其能耗高、干燥时间长[9]。

随着能源日益紧张,干燥装置节能技术一直是国内外学者致力研究的问题。例如采用新型干燥技术[10],常见的有射频干燥技术、中短波红外干燥技术等。与热风干燥技术相比,以上技术存在处理量小的问题。通过合理组织干燥工艺也可实现节能,李长友等[11]利用常温下的自然空气与热风干燥系统的温差势、流动能势设计出了节能干燥工艺系统。此外,回收干燥过程中散失的热量也是干燥节能的重要手段。在国内,颜建春等[12]设计了板翅式换热器,该余热回收装置使系统热效率提高至80%以上。汤伟等[13]提出了通过升温型吸收式热泵干燥来回收造纸工业中纸机干燥部的热量,该装置可节省5.7%的热能输入。在国外,Amorn等[14]通过测量干燥的燃料消耗量,结果表明,使用热交换器可以减少12.88%的燃料消耗量。以上采用换热器、热泵等回收余热的方法,存在普适性不高的问题,对于不同的干燥系统,无法兼容,即换热器需要考虑几何尺寸、热泵需针对气候选用合适的工质。此外,采用热泵的方法投资大,且需定期进行保养维护。

目前干燥节能措施有:采用新型干燥热源、合理组织干燥工艺以及余热回收等。但是,由于加热箱、风道的主要材料为金属钢板,其传热系数大,热量很容易散失[15],为解决热量过快散失的问题,通常采取铺设保温材料的方法来延缓热量散失,这种方法包括以上节能措施均无法回收通过金属钢板散失的热量。

随着半导体材料的发展,温差发电技术得到了广泛的关注,其特点是可以直接将温差转换为电能[16],实现对余热资源的回收利用。目前温差发电的余热回收应用研究主要集中在锅炉[17]、汽车[18]、船舶尾气[19]等工业领域中。国内外针对利用温差发电回收干燥机热量的研究比较少,Maneewan等[20]把温差电池(Thermoelectric generator,TEG)布置在生物质干燥机的燃烧室壁面上,回收燃烧室热量,该温差发电装置输出功率约22.4 W。Thongsan等[21]针对偏远地区缺乏市电,无法控制太阳能隧道干燥机内空气流量的问题,把TEG安装在太阳能集热器上,通过串并联TEG为隧道内直流风机供电。Hassan等[22]设计了家用热电联产干燥系统,高温气体与温差电池直接接触,温差电池吸收高温气体中的一部分热能,其中一部分转化为电能,输出功率达到240 W,另一部分热能用于加热水箱中的水,然后高温气体剩余的热能用于干燥。

已有研究[20-22]针对干燥机未进行温度场研究,且缺少关于对电能进行升降压变换的DC-DC电路的相关内容。此外,针对温差发电技术,过往研究仅仅研究水流流速对发电性能的影响,对水泵消耗功率、净输出功率的变化规律缺少研究。为了评估安装TEG对干燥机是否有影响,本文探索建立准确的干燥机温度场的模型;针对研究对象设计了一种干燥机热量回收温差发电装置,在干燥机样机上,布置温差电池以及安装冷却装置,通过实际测量干燥机热量回收温差发电装置的发电性能,验证该装置发电的可行性,拟为大型集中干燥系统的温差发电提供参考。

1 材料与方法

1.1 TEG安装位置

目前干燥机常见的保温方式主要有内保温、外保温、夹心钢内嵌保温层。其中,采用内保温的干燥机不适合安装温差发电装置,因为涉及干燥机内部,改造可能破坏装置气密性。采用外保温或夹心钢内嵌保温层的干燥机,只需要首先将保温层卸下,然后安装温差发电装置,最后再把保温层重新裹上即可。

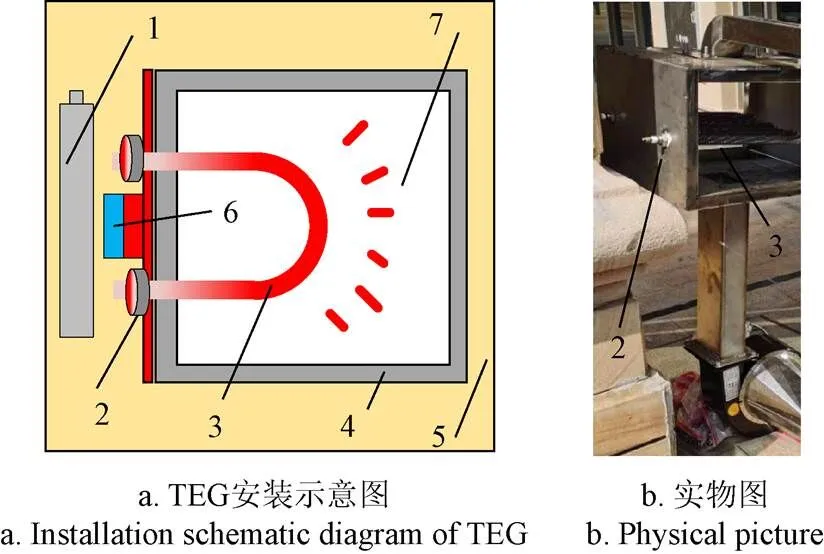

电加热式热风干燥系统一般采用翅片式加热管加热,加热管与空气进行热辐射和热对流[23]。此外,加热管是通过金属螺栓固定于加热箱壁面,由于螺栓、壁面导热系数大,因此相比于其他区域,加热管安装孔附近壁面的热量以热传导为主,示意图及实物图如图1所示。

1.水冷交换器 2.金属螺栓 3.加热管 4.加热箱金属壁面 5.外保温层 6.温差电池 7.辐射、对流传热

1.2 研究对象

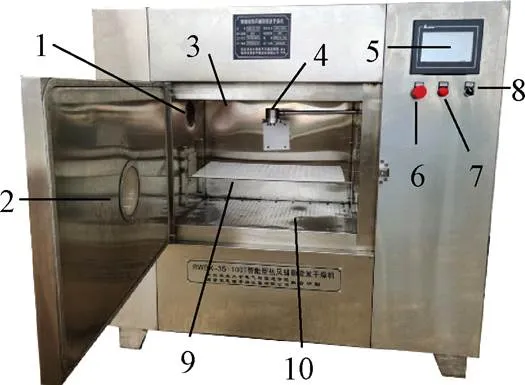

本文的研究对象热风辅助微波干燥机由东北农业大学电气与信息学院研制,其总体结构如图2所示。热风干燥系统主要由加热箱、翅片加热管(功率3.0 kW)、金属通风管道和离心风机组成。工作时,空气由离心风机吹入管道经加热管加热后沿金属通风管道进入干燥箱对物料进行干燥,干燥产生的水蒸气从排湿口排出,另外一部分气体从出风口离开干燥箱后重新沿管道进入加热箱。该型干燥机设有风速传感器和温度传感器,用于测量空气的风速以及温度。

1.排湿口 2.干燥室观察口 3.进风口 4.物料温度传感器 5.触摸屏 6.急停按钮 7.电源指示灯 8.电源开关 9.物料托盘 10.出风口

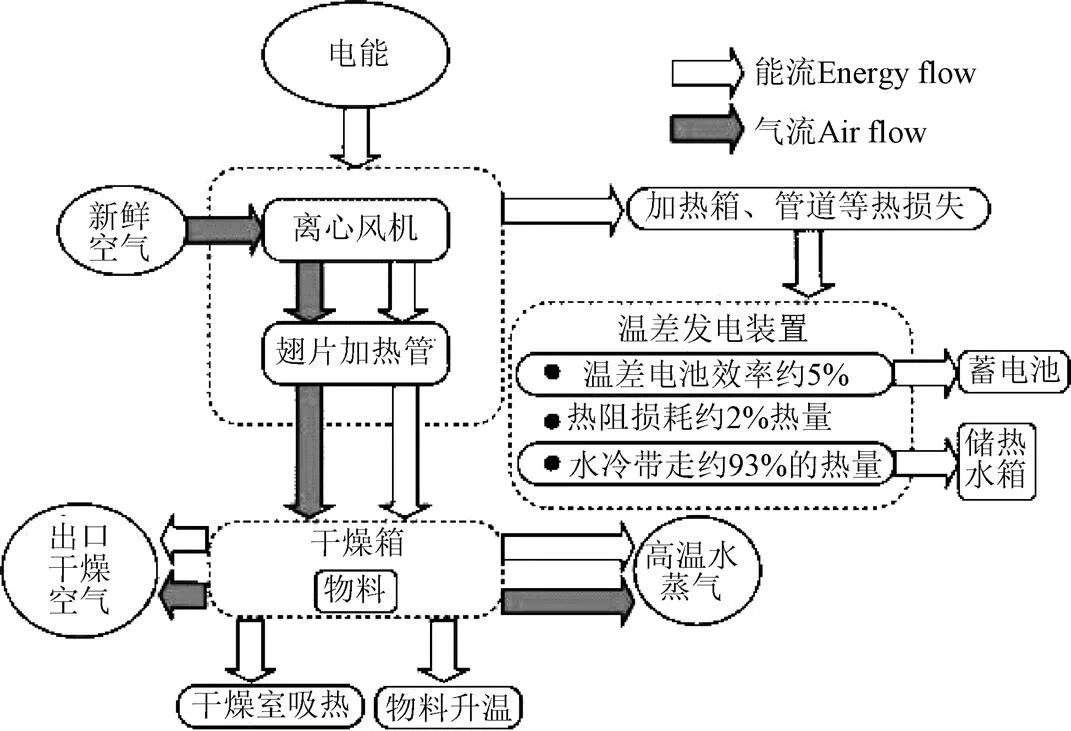

1.3 干燥机热量回收温差发电装置能流分析

为了分析梳理热风干燥系统以及温差发电装置的能流传递过程,从而更好地利用热能,为后续的研究提供可靠依据,建立如图3所示干燥机热量回收温差发电装置能流图。其中新鲜空气经离心风机吹入加热箱,由加热管加热,在此过程中,加热箱、管道等存在热能损失[24]。

图3 干燥机热量回收温差发电装置能流示意图

1.4 干燥机热量回收温差发电装置设计

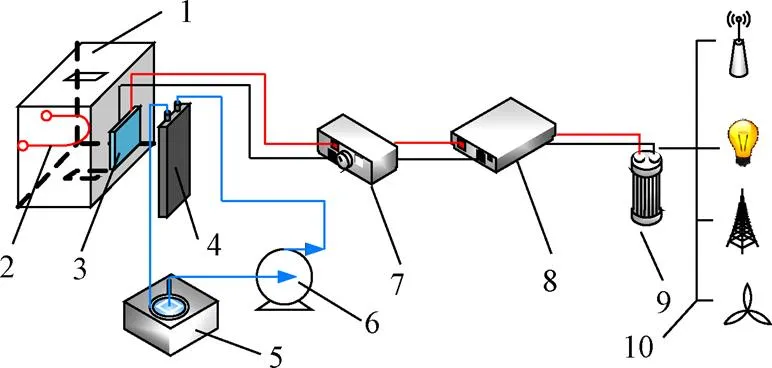

干燥机热量回收温差发电装置由TEG、冷却装置、控制模块、DC-DC电路和蓄电池组成,整体结构如图4所示。选取加热管安装孔附近合适的区域布置20片TEG,将5个TEG串联为一组,4组并联组成TEG组。相比于单纯的串联、并联,串并联混合提高系统可靠性[25]。

1.加热箱 2.加热管 3.温差电池 4.水冷交换器 5.冷却水槽 6.水泵 7.控制模块 8.DC-DC变换器 9.蓄电池 10.用电设备

2 加热箱数值模拟

安装TEG的前提是不影响原有设备正常工作,为了评估安装TEG是否影响干燥机正常工作,本文通过计算流体力学CFD软件Ansys Fluent对安装温差发电装置前后的干燥机进行温度场仿真。通过对比安装TEG前后出风口截面的温度来评估安装TEG对干燥机是否有影响。为了降低仿真运算量,对干燥过程做以下合理的假设[26]:

1)假设加热箱气密性良好,不存在漏风现象;

2)假设干燥作业中通风排湿效果良好,可以顺利地排出多余的高湿空气;

3)假设加热箱中流动的介质为高温干空气,可视为定常不可压缩理想气体;

4)在进行稳定干燥过程时,假设干燥过程中的气流为稳态流动,且在加热箱内壁面无滑移;

5)对温差电池建模不考虑内部半导体的具体结构,使用40 mm×40 mm×3.8 mm立方体替代。

2.1 加热箱模型的建立以及网格划分

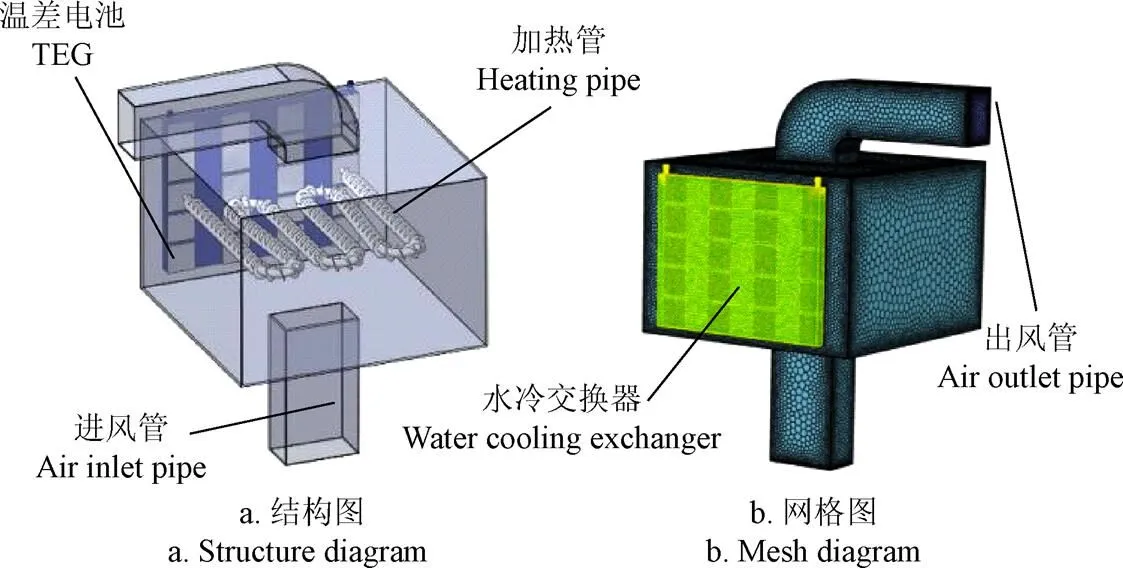

在Soildworks软件中建立干燥机以及水冷交换器、温差电池的三维模型,如图5a所示。其中,加热箱尺寸为350 mm×350 mm×250 mm,进风管尺寸为200 mm× 60 mm×100 mm,出风管由半径110 mm的90°方管弯头和一段200 mm×60 mm×80 mm的方管焊接而成。将三维模型导入到Spaceclaim软件中,对计算区域进行划分,将空气的流动区域和温差发电装置的冷却水流动区域设为流体域,加热箱以及翅片加热管设为固体域。对模型进行网格划分,最终生成的网格如图5b所示,平均偏斜率为0.25,网格质量较好,满足后续仿真的要求。

图5 加装温差发电装置后加热箱结构图及网格图

2.2 数值模型

流体流动要受质量守恒定律、动量守恒定律和能量守恒定律等3个基本物理原理控制,这3个基本物理原理分别对应3个控制方程:质量守恒方程[27]、动量守恒方程[28]和能量守恒方程[29]。

翅片加热管加热空气的过程包括了湍流流动、传热等过程,所以需对整体系统的湍流模型和辐射模型进行求解。由于离心风机吹送的气流场为低速、稳态、黏性流动,所以湍流模型选择标准-ε模型,可以保证湍流流动模拟的准确性。

气体加热箱内的传热主要为对流换热和辐射换热,两种换热方式同时进行,对流换热主要是金属壁面与空气间的对流换热,辐射换热主要由加热管产生。综合考虑空气加热箱内部传热过程,本文最终选择离散坐标辐射模型(Discrete Ordinates,DO)作为气体加热箱内部的辐射模型。

2.3 材料定义及边界条件

2.3.1 材料定义

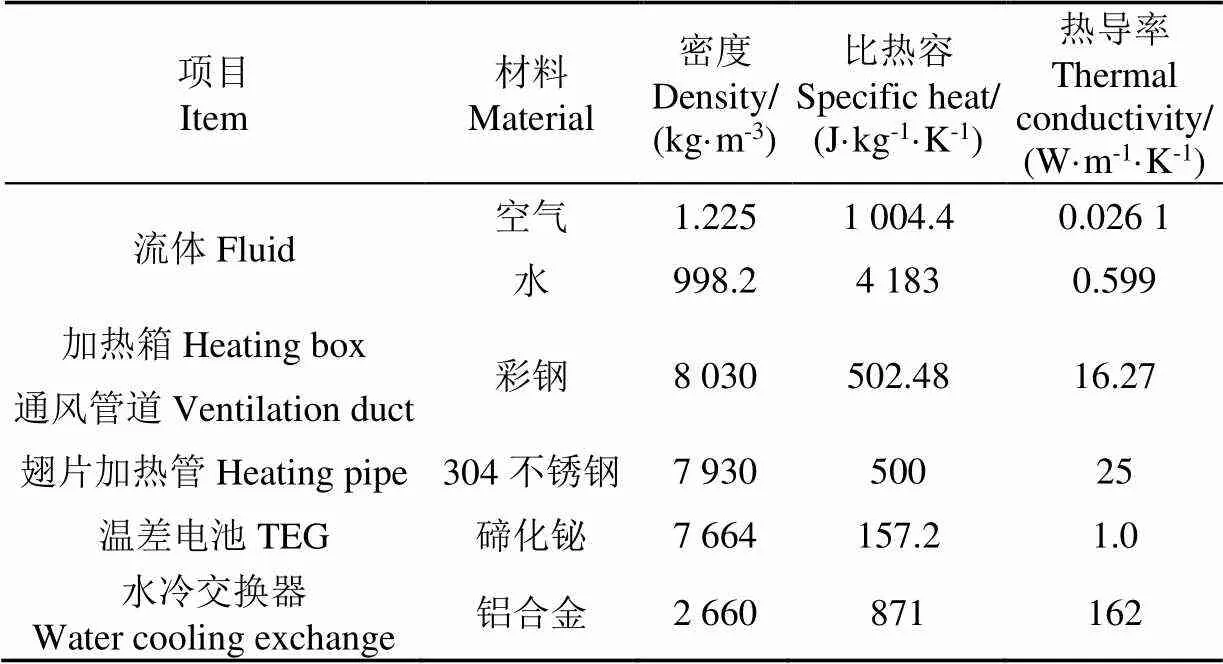

通过查阅资料[30],定义仿真所需材料的相关参数,具体参数设置如表1所示。

表1 材料参数

2.3.2 边界条件

根据干燥机自身特点并查阅相关文献[31-32],对边界条件进行适当设置,具体如下:

1)自然对流换热系数一般为5~10W/(m2·K),设置为5 W/(m2·K);

2)由于机体内壁面和空气直接接触,以及水冷交换器内壁面与冷却水也是直接接触,则将其设置为耦合面,解算器能直接从相邻单元的解中计算;

3)加热箱与空气接触,产生对流换热,且和其内部的加热管发生辐射换热,故壁面设置为混合模式(对流和辐射)Mixed;

4)进风管、出风管和水冷交换器与空气接触,产生对流换热,但由于远离加热管,因此忽略辐射换热,故壁面设置为对流换热模式Convection;

5)进口边界条件主要是空气和冷却水两部分,设置为速度进口(Velocity Inlet),设置入口风速为干燥机额定值15 m/s,入口水流速4 m/s,温度均为300 K;

6)出口边界条件设置为出流边界(Outflow);

7)加热管采用体积功率的形式进行设置,其值等于加热功率与体积的比,加热管的体积可在Spaceclaim软件中查看,其体积为1.997 9×10-4m3。因此其体积功率设置为15 015 766 W/m3。

2.4 模拟结果及分析

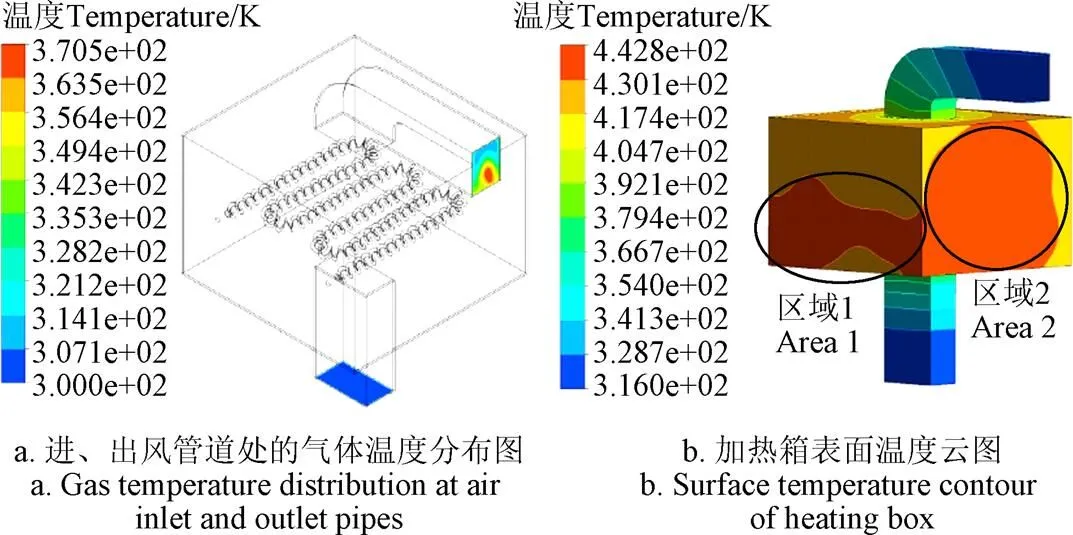

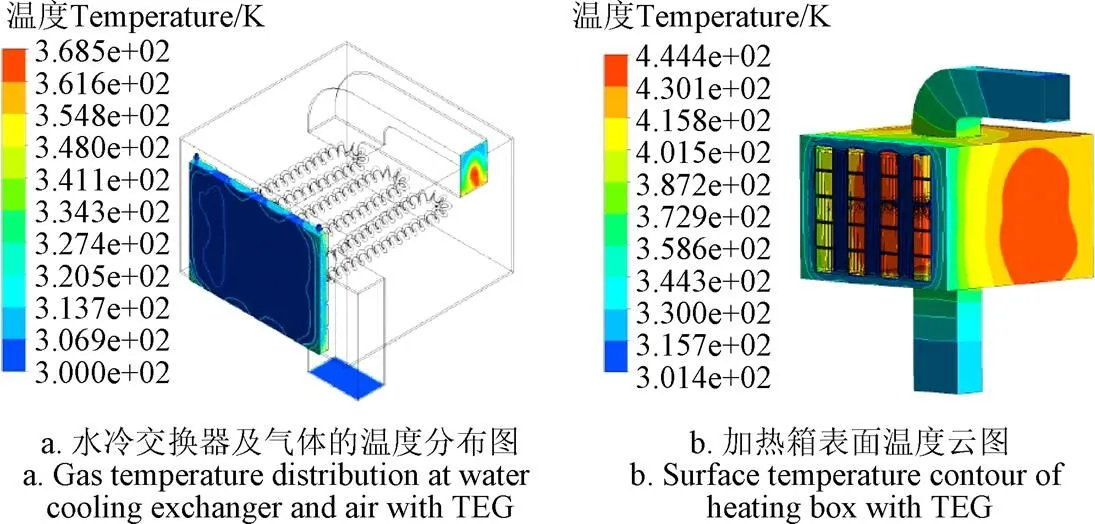

图6和图7分别为未安装及安装温差发电装置的干燥机温度场分布云图。图6a可以看出,进风管道口的气体温度为300 K,经过加热管在3.0 kW功率下加热后,气体在出风口的温度为370.5 K。图6b可以看出:区域1和区域2温度最高,大约430.1~442.8 K,可以利用传热学原理来解释加热箱表面温度云图。区域1安装有加热管,由于加热管导热系数大,所以区域1温度较高。区域2靠近加热管,受加热管热辐射,所以区域2的温度也较高。将TEG安装在区域1,TEG回收的热量主要是来自于热传导,对内部气体的热量影响不大。如果将TEG安装在区域2,TEG回收的热量有部分来自于热辐射,会降低气体的热量。

图6 未安装温差发电装置的干燥机温度场分布云图

图7 安装温差发电装置的干燥机温度场分布云图

图7a可以看出,冷却水在水冷交换器入口的温度为300 K,在水冷交换器出口的温度上升至306.9 K,说明其对温差电池存在冷却降温的效果。此外,通过对比安装TEG前后出风管道口的截面上的温度,可评估安装TEG对干燥机是否有影响。由图6a和图7a可以看出,高温区主要集中在出风管道的中心,四周温度较低,这是由于缺少均风板等气体分配装置,导致加热不均,中心区域受热较多。在对比安装TEG前后出风口截面的温度时,选择中心区域的温度即可。从图6a和图7a可以看出,安装TEG前出风口中心区域的温度为370.5 K,安装TEG后轻微下降至368.5 K,因此可认为在区域1加装温差发电装置不影响干燥机正常工作,下文通过试验进一步验证以上结论。

3 温差发电装置控制器设计与性能测试

3.1 控制器总体电路设计

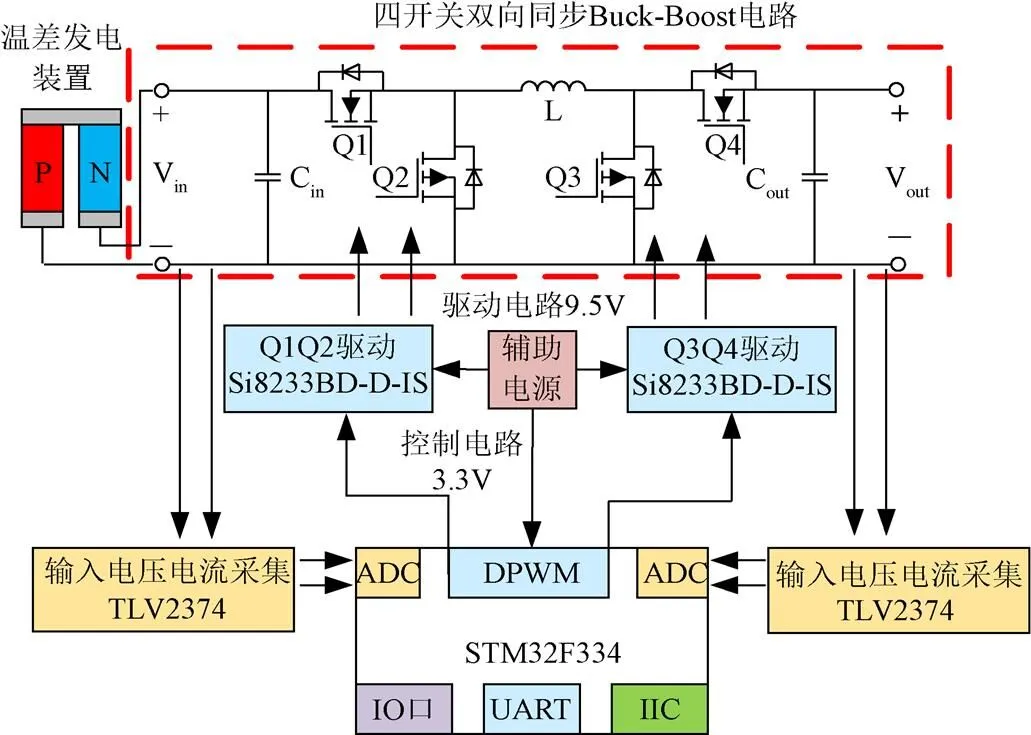

实际干燥中,受物料干燥温度及变风温等干燥工艺的影响,需要适时调整加热功率的大小。因此,温差发电装置冷热端及输出电压并不稳定。需要对温差发电装置的输出电压稳压后,才能对蓄电池充电。本文拟以STM32F334作为控制器,控制器产生DC-DC变换器所需的PWM信号,从而实现DC-DC变换功能。控制器总体电路结构图如图8所示,包括电源输入、DC-DC电路、电源输出、STM32控制器、驱动电路、电压电流采集电路、辅助电源等。

图8 控制器总体电路结构图

3.2 DC-DC电路设计及仿真

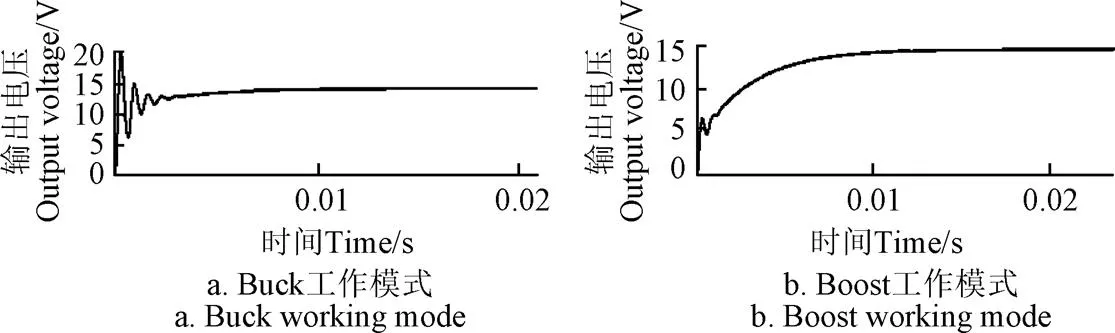

根据发电模块参数,发电装置输出电压的范围约为0~24 V,可能大于或者小于15 V的蓄电池充电电压。若要满足蓄电池充电条件,需要选用具有升降压功能的DC-DC变换电路。由于传统的DC-DC变换器在工作时以二极管作为续流通道,存在较大的导通损耗。因此选择利用Mos管代替续流二极管的四开关双向同步Buck-Boost电路,能够显著降低电路中的导通损耗。本文使用仿真软件PSIM搭建了Buck-Boost电路模型进行仿真试验,验证电路的升降压功能。图9为搭建的Buck-Boost输出电压曲线。由图可知,经过大约0.01 s的时间电压即可稳定在15 V,满足蓄电池的充电要求。

图9 Buck-Boost输出电压曲线

3.3 控制器硬件测试

制作好的控制器需经过测试,才能用于控制温差发电输出的电能,采用直流电源、电子负载、示波器等仪器测试控制器升降压功能。

试验分为两部分,第一部分是把直流电源作为输入电压,改变输入电压,观察输出电压的波形及电压大小。第二部分是直流电源给定某固定输入电压,将电子负载的阻值从5 Ω升至30 Ω,观察输出电压的波形及电压大小。通过观察示波器以及试验结果可知以上两种情况下的输出电压均能够维持在15 V左右,说明该STM32控制器升降压性能满足干燥机热量温差发电装置的要求。

4 试验平台的搭建与性能测试

4.1 试验平台的搭建

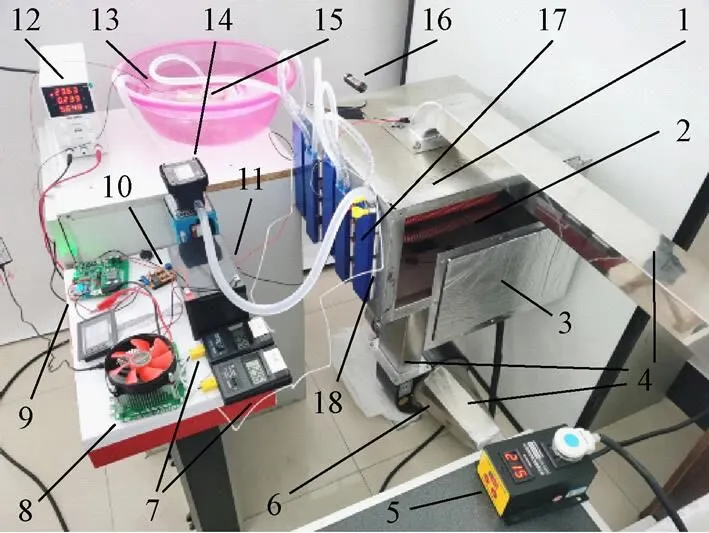

干燥机热量回收温差发电试验平台及测试仪器实物如图10所示。试验平台分为两部分,一部分是按照研究对象参数制作的干燥机试验样机,另一部分是发电装置及测量仪器。干燥机试验样机由离心风机、可控硅功率调节器、翅片加热管、加热箱和金属通风管道组成。

1.加热箱 2.加热管 3.干燥机保温层 4.金属通风管道 5.功率调节器 6.离心风机 7.K型热电偶测温仪 8.电子负载 9.STM32控制器 10.MPPT芯片 11.蓄电池 12.直流电源 13.冷却水槽 14.K24流量计 15.冷却水泵 16.风温传感器 17.水冷交换器 18.温差电池

发电装置由温差电池、水冷交换器、水泵、冷却水槽、STM32控制器、最大功率跟踪芯片(maximum power point tracking,MPPT)及蓄电池构成。

测量仪器有万用表、风温传感器、K24流量计、K型热电偶测温仪及电子负载。其中,通过万用表测量测量DC-DC输入、输出端的电压;使用K型贴片式热电偶测量TEG冷、热端温度;使用风温传感器测量出风口的风温;使用直流电源对水泵供电的同时可直接读出水泵电压及其消耗的功率;使用电子负载测试发电装置的负载特性;使用K24流量计测量冷却水流量。

此试验台可以通过可控硅功率调节器调节加热管功率的大小,模拟干燥机不同的工况(热风温度),较为方便地测试不同工况试验条件下热量回收装置的发电性能以及参数特性。此外,连接冷却水的管道上放置流量计,可读出冷却水量。

4.2 温差发电装置性能计算

温差发电装置的性能主要指在冷热两端之间具有温度差以及连接有负载情况下的电输出性能,输出功率与热电转换效率则是众多参数中评述温差发电装置性能的最重要的2个参数[33]。

4.2.1 输出功率

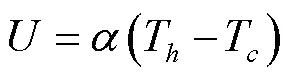

温差电池是由许多的PN结串联输出电压的元件,PN结热端和冷端之间存在温差时,其两端会产生电压[34]为

式中为PN结塞贝克系数;T为热端温度,K;T为冷端温度,K。

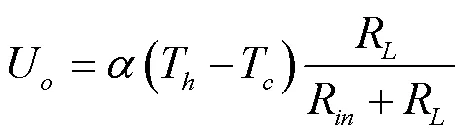

输出电压U(V)即外加负载R的电压

所谓信息化就是企业利用计算机、互联网等信息技术,实现对企业运营的过程各种信息的收集、记录、存储、整理、分析、输出,从而支持企业实现过程控制、结果呈现和未来预测。本文重点论述信息化手段在以下几个方面规范混合所有制企业治理上如何发挥作用:授权体系的建立和执行、科学决策机制和实现方法、绩效评价和考核、契约化精神的执行、监督约束机制。

式中R为PN结内阻,Ω;R为外加负载,Ω。

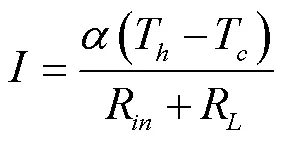

当外加负载为R时,此时电流(A)即流经外加负载R的电流。

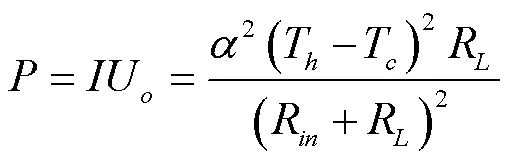

输出功率即外加负载R消耗的功率,W。

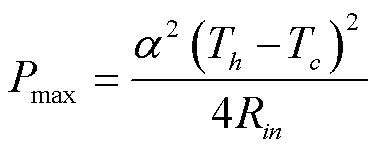

由数学公式推导可知R=R时,最大输出功率(max)为

4.2.2 热电转换效率

试验测得温差电池热端、冷端温度,热电转换效率(max)可通过公式(6)进行估算[35]

式中T为平均温度,K,T=(T+T)/2;为热电优值,根据文献[36]取值1.91×10-3K-1。

5 结果与分析

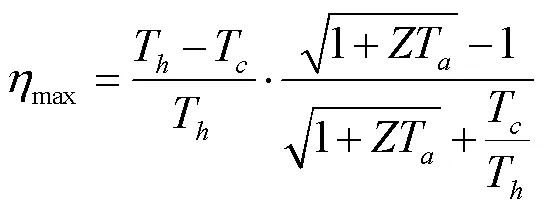

5.1 安装温差发电装置对干燥机的影响评估

表2 不同加热功率下安装温差电池前后干燥机的热风温度

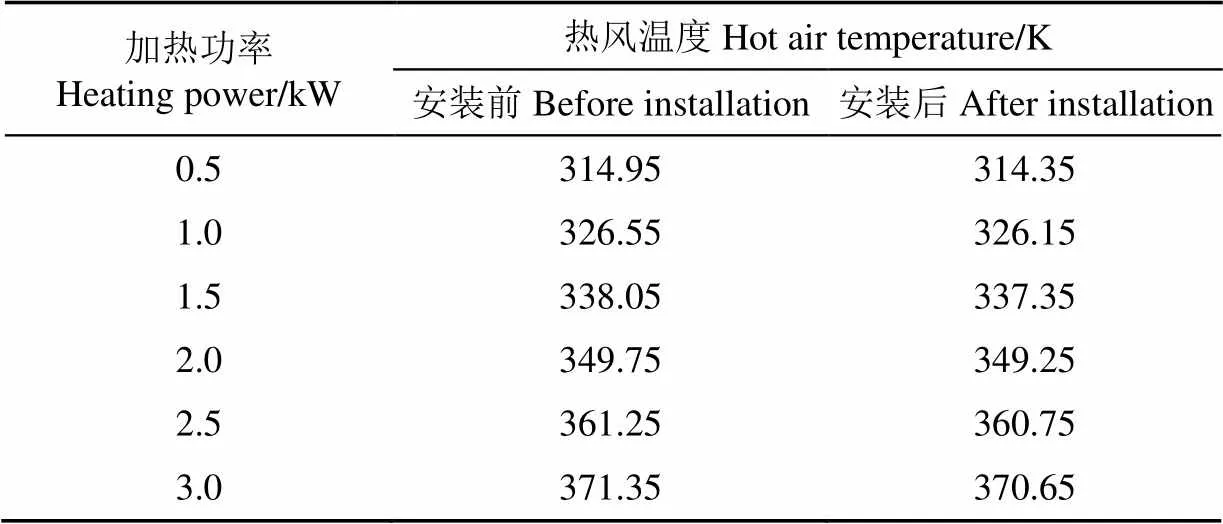

5.2 干燥机不同运行工况下温差发电性能的研究

干燥机运行工况主要是风温、风速两个参数。通过功率调节器控制加热功率,从而产生不同温度的热空气。此外,使用变频器对风机进行调速,结合两者来模拟干燥机工况。试验工况为:在水泵功率设定为3 W的条件下,对6个档位(0.5,1.0,1.5,2.0,2.5和3.0 kW)的加热功率和3组不同的风速(8,10,12 m/s)进行测试,共计18组运行工况。当温度趋于稳定时,记录TEG热、冷端的温度、TEG组开路电压等,试验结果如表3所示。

表3 不同运行工况下的试验结果

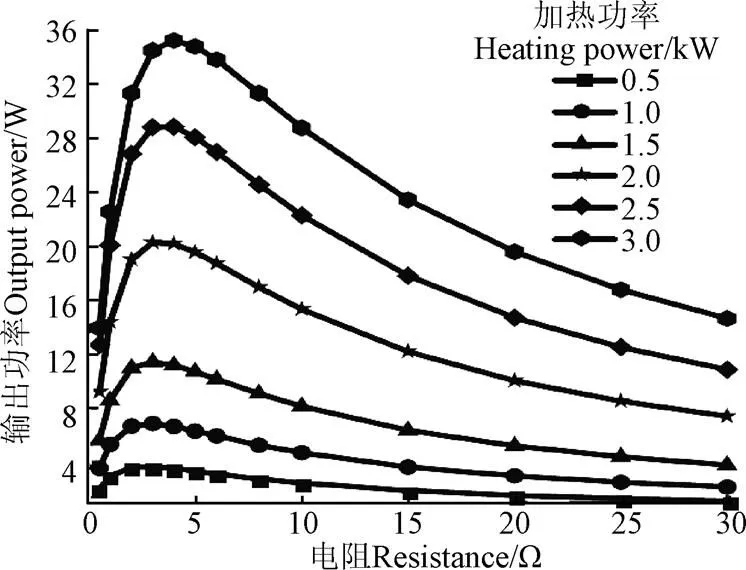

从表3中可以看出,随着加热功率的增加,TEG热端、冷端的温度以及TEG组开路电压都逐渐升高。当加热功率为3.0 kW,风速为12 m/s时,温差电池热端温度达到427.65 K,此时的TEG组的开路电压的达到最大值23.75 V。此外,在同一加热功率下,风速从8 m/s增加至12 m/s,TEG热端温度增加约2 K,这对TEG组的开路电压影响非常小。因此,使用电子负载测量装置的输出特性时,将风速固定于12 m/s,测量不同加热功率下的负载特性。图11为不同加热功率下温差发电装置输出功率随负载电阻的变化曲线。

图11 不同加热功率下输出功率随负载变化曲线

从图11中可以看出,当加热功率分别为0.5,1.0,1.5,2.0,2.5和3.0 kW时,对应的温差发电装置输出最大功率分别为3.65,6.83,11.41,20.27,28.87,35.25 W。

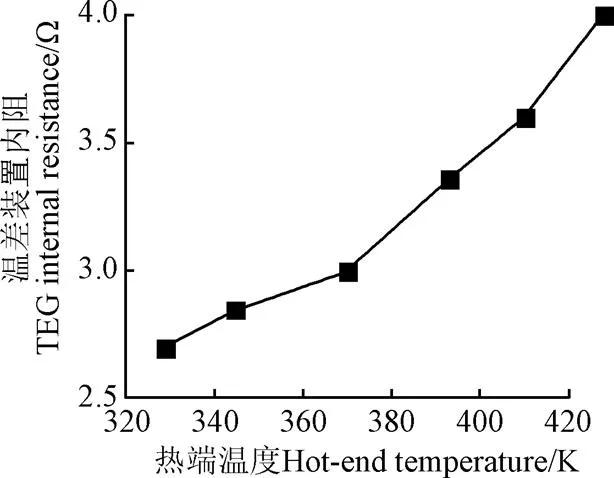

由公式(4)可知,当负载阻值等于装置内阻时,温差发电装置输出最大功率。从图11中可以发现,当温差发电装置输出最大功率时,装置内阻在2.6~4 Ω的范围内波动。温差发电装置内阻随热端温度变化如图12所示。从图12可以看出,温差发电装置的内阻会随着热端温度的上升而增大。

图12 温差发电装置内阻随热端温度变化曲线

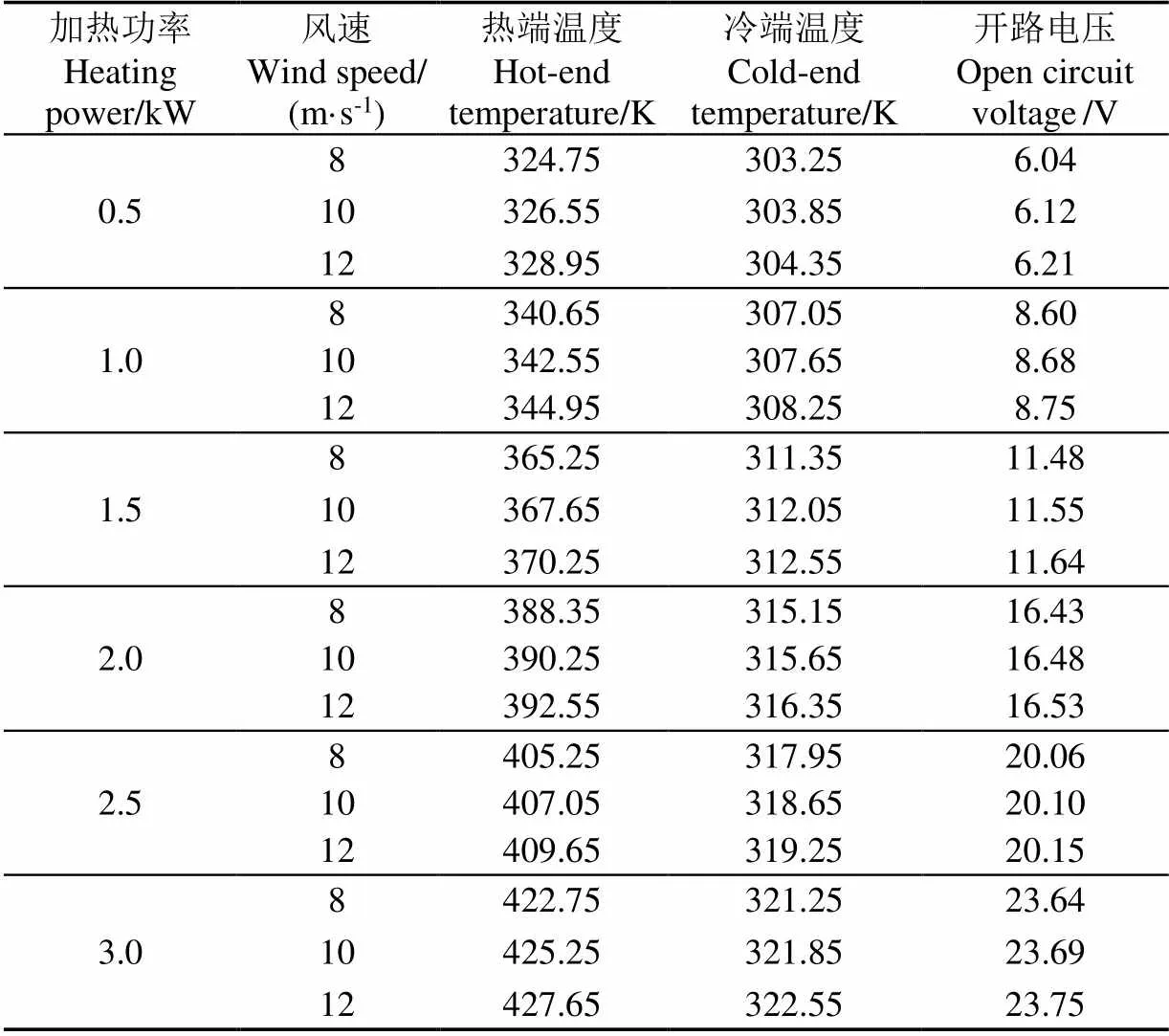

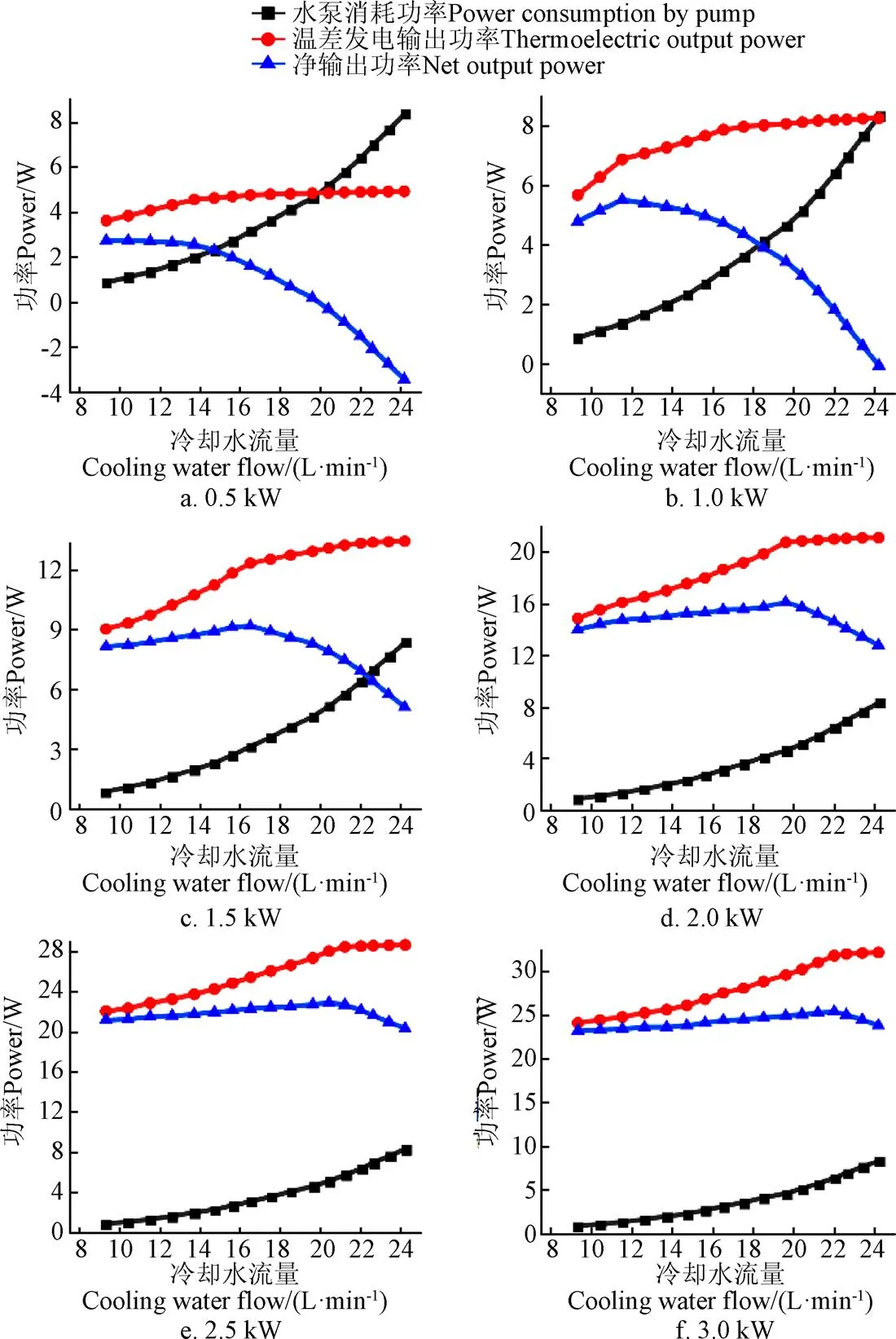

5.3 温差发电装置冷端水流量的最优设计

将风速固定于12 m/s,确定加热功率分别为0.5,1.0,1.5,2.0,2.5和3.0 kW时,对应的最优冷却水流量。首先对水泵参数进行测试,通过直流电源调节电压即能改变水泵的消耗功率及水流量,水流量通过流量计测量,变化曲线如图13所示。

图13 不同加热功率下功率随冷却水流量变化曲线

由图11可知,当输出回路负载为2.63 Ω时,温差发电装置的输出功率最大。首先将电子负载的阻值设定为2.63 Ω,加热器功率设定为0.5 kW,待热端温度稳定后,通过直流电源控制水泵,测试不同冷却水流量对温差发电性能的影响。接下来调节加热器功率分别为1.0,1.5,2.0,2.5和3.0 kW,采集温差电池的热、冷端平均温度及温差发电装置输出功率等数据。

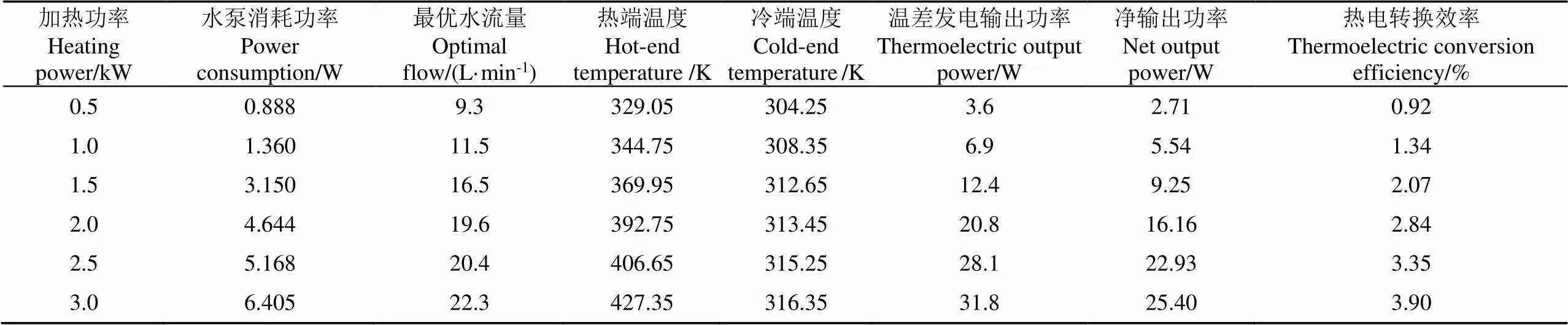

从图13可以看出,除加热功率0.5 kW外,其余5种加热功率条件下,净输出功率随水流量变化的趋势都是先上升后下降。其原因是水泵消耗功率随冷却水流量的增加是一直处于上升趋势,不会趋于平缓,而温差发电装置输出功率虽然也是逐渐增大,但是会趋于平缓,从而使得净输出功率先增大后减小。净输出功率最大值对应的冷却水流量即为最优水流量。随着加热功率的增加,对应的最优水流量也逐渐增大。表4为温差发电装置的性能。当加热功率分别为0.5,1.0,1.5,2.0,2.5和3.0 kW时,对应的最优冷却水流量从9.3 L/min逐渐增大到22.3 L/min;温差电池的热端平均温度从329.05 K逐渐上升至427.35 K;冷端平均温度从304.25 K逐渐上升至316.35 K。在试验过程中,随着加热功率的增大,温差电池热端温度提高幅度比冷端大很多。因此,冷热端的温差也逐渐增大。随着冷热端温差的增大,热电转换效率也逐渐增大,由0.92%增大至3.90%,热电转换效率增长明显。

表4 温差发电装置性能分析

5.4 温差发电装置控制器稳压性能测试

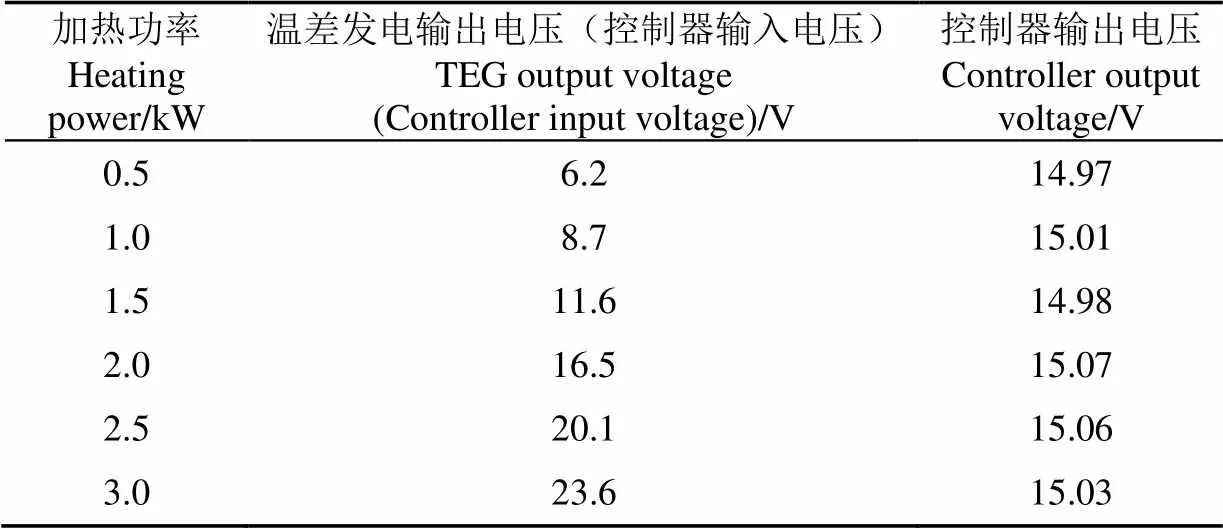

将干燥机热量回收温差发电装置的输出端与控制器输入端连接,测试干燥机实际工作时温差发电装置控制器的稳压性能。通过功率调节器控制加热管的加热功率即可改变TEG热端温度,试验设置加热功率从0.5 kW上升至3.0 kW,记录TEG的输出电压以及控制器稳压后的输出电压。由表5可知,控制器在加热功率0.5~3.0 kW的条件下能稳定输出15 V左右的电压。说明控制器在实际运行时稳压性能良好,满足蓄电池充电条件。

表5 加热功率对输出电压的影响

6 结 论

本文设计了一种干燥机热量回收温差发电装置,本装置可以回收干燥机工作时加热箱表面的热量。使用SolidWorks软件建立了加热箱、水冷交换器、温差电池等三维模型,并利用Fluent软件对安装温差电池前后的干燥机进行温度场仿真,最后搭建试验平台对温差发电装置的发电性能进行测试,得出以下结论:

1)该系统直接利用加热箱表面的热量,通过试验得出安装温差电池对干燥机正常工作影响不明显,温差电池热端温度最高能达到427.35 K。该系统对DC-DC电路的要求较低,且加热箱表面相对平整,方便安装温差电池。

2)按照研究对象的实际参数搭建试验平台。测试结果表明,当加热功率3.0 kW,风速12 m/s,水泵消耗功率约6.4 W时,装置净输出功率达到25.40 W,热电转换效率3.90%。

3)冷却水流量存在最优值使得温差发电装置的净输出功率最大化。随着加热功率的增加,对应的冷却水流量最优值也逐渐上升。当加热功率3.0 kW时,对应的最优水流量为22.3 L/min。

本文旨在探索一种新的干燥节能模式,为温差发电应用于干燥节能提供相关参考。目前,国外针对温差发电的研究,不仅仅局限于发电,而是热电联产,即发电的同时,把冷却水带走的热量储存起来。未来可将温差发电热电联产技术进一步应用于太阳能干燥设备上。一方面为应对阴天、多云等天气,太阳能干燥设备一般会设有翅片式加热管作为辅助加热器,因此可使用本文中的温差发电装置回收热量并进行发电。另一方面,太阳能干燥设备会设有储热水箱,因此可将温差发电装置冷却水的热量储存至储热水箱中,从而实现热电联产。

[1] 李长友,马兴灶,麦智炜. 粮食热风干燥含水率在线模型解析[J]. 农业工程学报,2014,30(11):10-20.

Li Changyou, Ma Xingzao, Mai Zhiwei. Analytical study on on-line model of moisture in hot air drying process of grain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(11): 10-20. (in Chinese with English abstract

[2] 段素敏,孔铭,李秀杨,等. 当归药材热风-微波联合干燥方法研究[J]. 中草药,2016,47(19):3415-3419.

Duan Sumin, Kong Ming, Li Xiuyang, et al. Hot air-microwave combination drying method for processing Ahgelicae Sihehsis Radix[J]. Chinese Traditional and Herbal Drugs , 2016, 47(19): 3415-3419. (in Chinese with English abstract)

[3] 王红提,郭康权,李鹏,等. 疏解棉秆的微波干燥动力学及能耗分析[J]. 农业工程学报,2015,31(19):294-301.

Wang Hongti, Guo Kangquan, Li Peng, et al. Microwave drying kinetics and energy consumption analysis of extruded cotton stalks[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 294-301. (in Chinese with English abstract)

[4] 李星仪,张悦,谢永康,等. 热风干燥过程相对湿度对香菇品质的影响[J]. 农业工程学报,2020,36(24):281-291.

Li Xingyi, Zhang Yue, Xie Yongkang, et al. Effect of relative humidity on the quality of shiitake mushrooms (Lentinus edodes) during hot air drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(24): 281-291. (in Chinese with English abstract)

[5] 屈芳. 基于绿色环保的凹版印刷水性油墨干燥特性及试验研究[D]. 西安:西安理工大学,2019.

Qu Fang. Drying Characteristics and Experimental Study of Gravure Printing Water-based Ink Based on Environmental Protection[D]. Xi'an: Xi'an University of Technology , 2019. (in Chinese with English abstract)

[6] 肖祥生. 卫生陶瓷烘房的数值模拟及坯体干燥的传热传质特性分析 [D]. 景德镇:景德镇陶瓷大学,2022.

Xiao Xiangsheng. Numerical Simulation of Sanitary Ceramic Drying Room and Heat and Mass Transfer of Green Body Drying Characteristics Analysis[D]. Jingdezhen: Jingdezhen Ceramic University , 2022. (in Chinese with English abstract)

[7] 高宏华,张新儒,刘成岑,等. 热风-微波耦合干燥天然橡胶的结构与性能[J]. 西南农业学报,2017,30(9):1986-1990.

Gao Honghua, Zhang Xinru, Liu Chengcen, et al. Natural Rubber for Hot Air and Microwave Coupled Drying and Its Structure and Properties [J]. Southwest China Journal of Agricultural Sciences, 2017, 30(9): 1986-1990. (in Chinese with English abstract)

[8] 赵芳,程道来,陈振乾. 超声波处理对污泥热风干燥过程的影响[J]. 农业工程学报,2015,31(4):272-276.

Zhao Fang, Cheng Daolai, Chen Zhenqian. Effect of ultrasonic treatment on hot air drying process of sludge[J]. Transactions of the Chinese Society for Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 272-276. (in Chinese with English abstract)

[9] 陈坤杰,陈青春,张银. 中国谷物干燥加工中的能源消耗状况[J]. 农业工程学报,2005,21(5):173-177.

Chen Kunjie, Chen Qingchun, Zhang Yin. Energy consumption for grain drying in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(5): 173-177. (in English with Chinese abstract)

[10] 巨浩羽,赵士豪,赵海燕,等. 中草药干燥加工现状及发展趋势[J]. 南京中医药大学学报,2021,37(5):786-796.

Ju Haoyu, Zhao Shihao, Zhao Haiyan, et al. Present situation and developing trend on drying of Chinese herbs[J]. Journal of Nanjing University of Traditional Chinese Medicine, 2021, 37(5): 786-796. (in Chinese with English abstract)

[11] 李长友,麦智炜,方壮东,等. 高湿稻谷节能干燥工艺系统设计与试验[J]. 农业工程学报,2014,30(10):1-9.

Li Changyou, Mai Zhiwei, Fang Zhuangdong, et al. Design and test on energy-saving drying system for paddy with high moisture content[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(10): 1-9. (in Chinese with English abstract)

[12] 颜建春,谢焕雄,魏海,等. 5H-1.5A型花生换向通风干燥机研制[J]. 农业工程学报,2019,35(10):9-18.

Yan Jianchun, Xie Huanxiong, Wei Hai, et al. Development of 5H-1.5A peanut reversing ventilation dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(10): 9-18. (in Chinese with English abstract)

[13] 汤伟,易兆祥. 升温型吸收式热泵在纸机干燥部的应用探讨[J]. 中国造纸,2019,38(10):43-48.

Tang Wei, Yi Zhaoxiang. Application of absorption heat transformer in paper machine drying section [J]. China Pulp and Paper, 2019, 38(10): 43-48. (in Chinese with English abstract)

[14] Amorn D, Nirut O, Suriya C. Reducing energy consumption for the drying of 300 tons of rice paddy in silos with heat recovery[J]. Journal of Science & Technology MSU, 2020, 39(2): 174-181.

[15] 弋晓康,吴光华,胡灿,等. 红枣热风干燥机械加热加湿装置的设计与试验[J]. 农机化研究,2015,37(7):248-252.

Yi Xiaokang, Wu Guanghua, Hu Can, et al. Test and design of jujube hot-air drying machinery of heating and humidification[J]. Journal of Agricultural Mechanization Research, 2015, 37(7): 248-252. (in Chinese with English abstract)

[16] 李欣然,王立舒,李闯,等. 光伏温差界面热耦合特性及混合发电效率[J]. 农业工程学报,2021,37(1):233-240.

Li Xinran, Wang Lishu, Li Chuang, et al. Thermal coupling characteristics of photovoltaic-thermoelectric interface and efficiency of hybrid power generation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(1): 233-240. (in Chinese with English abstract)

[17] Zhang Y L, Wang X W, Martin C, et al. High-performance nanostructured thermoelectric generators for micro combined heat and power systems[J]. Applied Thermal Engineering, 2016, 96: 83-87.

[18] Heber L, Schwab J. Modelling of a thermoelectric generator for heavy-duty natural gas vehicles: Techno-economic approach and experimental investigation[J]. Applied Thermal Engineering, 2020, 174: 1-12.

[19] Kim M J, Ga G J, Chea G H, et al. Fundamental heat analysis about the thermoelectric generation system using the waste heat of exhaust gas from ship[J]. Journal of the Korean Society of Marine Environment and Safety, 2016, 22(5): 583-592.

[20] Maneewan S, Chindaruksa S. Thermoelectric power generation system using waste heat from biomass drying[J]. Journal of Electronic Materials, 2009, 38(7): 974-980.

[21] Thongsan S, Prasit B, Suriwrong T, et al. Development of solar collector combined with thermoelectric module for solar drying technology[J]. Energy Procedia, 2017, 138: 1196-1201.

[22] Hassan J, Mahmoud K, Thierry L, et al. Domestic thermoelectric cogeneration drying system: thermal modeling, and case study [J]. Energy, 2019, 170: 1036-1050.

[23] 任雪. 干燥技术对典型中药材有效成分影响的实验研究及设备设计[D]. 西安:陕西科技大学,2020.

Ren Xue. Experimental Study on the Influence of Drying Technology on the Effective Components of Typical Chinese Medicinal Materials and Equipment Design[D]. Xi'an: Shaanxi University of Science & Technology, 2020.(in Chinese with English abstract)

[24] 李长友. 粮食热风干燥系统㶲评价理论研究[J]. 农业工程学报,2012,28(12):1-6.

Li Changyou. Exergy evaluation theory of hot air drying system for grains[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 1-6. (in Chinese with English abstract)

[25] 王立舒,丁修增,冯兴荣,等. 太阳能温差发电片底部阴影区的补偿设计与性能测试[J]. 农业工程学报,2016,32(15):187-196.

Wang Lishu, Ding Xiuzeng, Feng Xingrong, et al. Compensation design and performance test of shadow area at bottom of thermoelectric generation sheet[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 187-196. (in Chinese with English abstract)

[26] 龚中良,王鹏凯,李大鹏,等. 多温区网带式干燥机热流场分析与结构优化[J]. 农业工程学报,2021,37(18):40-47.

Gong Zhongliang, Wang Pengkai, Li Dapeng, et al. Analysis and structure optimization of the temperature and flow fields of the belt dryer with multi-temperature zones[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(18): 40-47. (in Chinese with English abstract)

[27] 陈树人,肖君,饶师任,等. 黄花苜蓿收获机吹送装置气流速度场CFD分析[J]. 农业工程学报,2016,32(12):39-46.

Chen Shuren, Xiao Jun, Rao Shiren, et al. CFD numerical analysis of airflow blowing velocity-field of medicago hispida harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(12): 39-46. (in Chinese with English abstract)

[28] 雷基林,于跃,辛千凡,等. 柴油机燃烧室的系统设计方法研究与应用[J]. 农业工程学报,2020,36(6):36-46.

Lei Jilin, Yu Yue, Xin Qianfan, et al. Investigation and application of systematic design method for combustion chamber of diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(6): 36-46. (in Chinese with English abstract)

[29] 任守纲,杨薇,王浩云,等. 基于CFD的温室气温时空变化预测模型及通风调控措施[J]. 农业工程学报,2015,31(13):207-214.

Ren Shougang, Yang Wei, Wang Haoyun, et al. Prediction model on temporal and spatial variation of air temperature in greenhouse and ventilation control measures based on CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(13): 207-214. (in Chinese with English abstract)

[30] 王聪,康伟峰,张林慧,等. 碲化铋纳米材料的制备及其应用研究进展[J]. 中国粉体技术,2021,27(5):111-119.

Wang Cong, Kang Weifeng, Zhang Linhui, et al. Preparation and application of Bi2Te3nanomaterials: A review[J]. China Powder Science and Technology, 2021, 27(5): 111-119. (in Chinese with English abstract)

[31] 杨玉荣. 汽车尾气蓄热式温差发电器的数值模拟研究[D]. 天津:天津大学,2018.

Yang Yurong. Numerical Simulation Study on Automotive Exhaust Regenerative TEG[D]. Tianjin: Tianjin University, 2018.(in Chinese with English abstract)

[32] 吴晋蒙. 基于锅炉余热回收的温差发电系统设计与实现[D]. 太原:太原理工大学,2021.

Wu Jinmeng. Design and Implementation of Thermoelectric Generation System Based on Waste Heat Recovery of Boiler[D]. Taiyuan: Taiyuan University of Technology , 2021.(in Chinese with English abstract)

[33] 王立舒,李欣然,苏继恒,等. 基于温差电池的温室地埋供热金属管道阴极保护改进[J]. 农业工程学报,2018,34(19):195-201.

Wang Lishu, Li Xinran, Su Jiheng, et al. Improvement of cathodic protection of greenhouse buried heat-supply metal pipeline based on thermoelectric cell[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 195-201. (in Chinese with English abstract)

[34] 王立舒,王丽娇,乔帅翔,等. 温室便携式温差发电系统的设计与试验[J]. 农业工程学报,2020,36(1):235-244.

Wang Lishu, Wang Lijiao, Qiao Shuaixiang, et al. Design and experiment of portable thermoelectric power generation system in greenhouse[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 235-244. (in Chinese with English abstract)

[35] 王立舒,梁秋艳,李琳,等. 聚光太阳能温差发电装置性能分析与试验[J]. 农业工程学报,2015,31(24):64-71.

Wang Lishu, Liang Qiuyan, Li Lin, et al. Performance analysis and experiment of concentrating solar thermoelectric power generation device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 64-71. (in Chinese with English abstract)

[36] 叶飞行,李国能,Adesina O O,等. 生物质燃料温差发电机的实验研究[J]. 能源工程,2020(6):27-37.

Ye Feixing, Li Guoneng, Adesina O O, et al. Experimental investigation on a biomass powered thermoelectric generator[J]. Energy Engineering, 2020(6): 27-37. (in Chinese with English abstract)

Design and performance analysis of the thermoelectric power generation device for the heat recovery of electric heating dryer

Wang Lishu1, He Yuan1, Fang Junlong1※, Zhang Tianyi1, Jiang Haozhen1, Bai Long1,2

(1.,,150030,;2.,,157011,)

Electric heating drying system has been widely used for structural drying, sanitizing with heat, and space heating at present. The metal steel plate can often be the main material of the heating box and air duct of the dryer in the mechanical arrangement. Nevertheless, a large heat transfer coefficient can make it easy to lose heat, when converting the electric current to the heat in the system. The insulation material can normally be laid on the outer layer of the steel plate. However, the traditional configuration cannot recover the heat, although the heat loss can be prevented in this case. Alternatively, thermoelectric power generation has attracted extensive attention in the field of heat recovery, because it can directly convert temperature differences into electricity. In this study, an energy-saving mode was proposed to recover the heat of the dryer using a Thermoelectric Generator (TEG). A thermoelectric power generation system was designed and developed for the dryer to directly recover the heat. In addition to recovering the heat of the metal wall of the dryer, the thermoelectric cell was also used to recover the part of the heat of the hot air, resulting in a decrease in the hot air temperature. Therefore, the Fluent software was firstly used to simulate the temperature field of the dryer before and after the installation of TEG. The measured parameters were combined to evaluate the impact of TEG installation on the dryer. Secondly, the output electric energy was controlled to obtain stable electricity in the thermoelectric power generation device. The reason was that the cold end, hot end, and power generation performance of TEG fluctuated dynamically, due to the heating power. The STM32F334 was used as the controller to realize the DC-DC conversion function. The test was also carried out to verify the performance of raising and lowering the voltage of the controller. As such, the battery was charged to fully meet the requirements of the TEG for the heat recovery of the dryer. Finally, the test platform of TEG was built for the heat recovery of the dryer. A systematic evaluation was made of the hot air temperature of the dryer before and after the installation of TEG, as well as the parameter characteristics of the power generation system. The test results showed that the installation of TEG presented no outstanding impact on the dryer. The better performance of the dryer was achieved under different operating conditions of thermoelectric power generation. Specifically, the power regulator and frequency converter were utilized to control the heating power and the wind speed of the centrifuge. There was a significant variation in the output power of thermoelectric power generation, the consumption power of the water pump, and the net output power with the cooling water flow. Among them, the water pump was controlled by the DC power supply. Consequently, there was optimal water flow to maximize the net output power under the different working conditions. An optimal parameter combination was achieved, where the optimal water flow rate was 22.3 L/min, the pump power consumption was 6.4 W, the system output power was 31.8 W, the maximum net output power was 25.40 W, and the thermoelectric conversion efficiency was 3.90%, particularly when the heating power was 3.0 kW and the wind speed was 12 m/s. Anyway, the experiment verified the feasibility of the developed device. The finding can also provide a new idea for drying energy-saving technology.

dry; temperature difference; power generation; computational fluid dynamics; heat recovery

10.11975/j.issn.1002-6819.2022.15.027

TM913

A

1002-6819(2022)-15-0249-10

王立舒,何源,房俊龙,等. 电加热式干燥机热量回收温差发电装置设计与性能分析[J]. 农业工程学报,2022,38(15):249-258.doi:10.11975/j.issn.1002-6819.2022.15.027 http://www.tcsae.org

Wang Lishu, He Yuan, Fang Junlong, et al. Design and performance analysis of the thermoelectric power generation device for the heat recovery of electric heating dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(15): 249-258. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.15.027 http://www.tcsae.org

2022-05-08

2022-07-21

黑龙江省教育厅科技课题(12521038);黑龙江省教育厅基本科研业务费支持项目(1353MSYYB015);牡丹江师范学院青年学术骨干项目(GG2018004)

王立舒,博士,教授,博士生导师,研究方向为农业电气化与自动化;电力新能源开发与利用。Email:wanglishu@neau.edu.cn

房俊龙,博士,教授,博士生导师,研究方向为电力系统自动化、信息处理与智能测控。Email:junlongfang@126.com