煤矿带式输送机故障分析及应对措施探讨

张 锐

(晋能控股煤业集团马道头煤业有限责任公司, 山西 大同 037000)

引言

近年来,随着科技的不断发展,煤矿企业的生产自动化逐渐普及,各种用于自动化生产技术的大型生产、运输设备越来越多,同时在结构上也越来越复杂,有很多功能代替了人力,并得到广泛的发展。但这样的自动化技术虽然对于生产效率有了大幅度的提升,但如何维护、管理这些大型设备的正常运转也成为了一大发展阻力。就煤矿带式输送机而言,带式输送机设备的完善以及故障诊断技术的加强,可以有效提升设备的安全性和可靠性,同时也为自动化生产和人身安全提供了保障,在实际研发的过程中,不断提升科学化技术及实际应用价值。

1 煤矿带式输送机结构与核心部件概述

带式输送机是煤矿企业自动化生产中,经常使用的一种运输设备。带式输送机与其他运输设备相比,其运输距离、运输量等方面都更加突出,其具备较强的运输能力及开采后的高效率运输能力,已经成为煤矿高效开采一体化技术的关键设备。在煤矿的开采过程当中,带式输送机的连续输送性能,不仅可以用于水平运输,同时有角度的输送部位也可以使用,广泛应用于矿井下、矿井地面以及露天的采矿场。它的运输特点主要是形成装载点之间的物料连续运输,完成煤矿的输送。不仅仅在煤矿企业,带式输送机在我国的工农业、交通运输行业中也发挥着很大的作用,适用于机械电力、建材、粮食运输等行业。

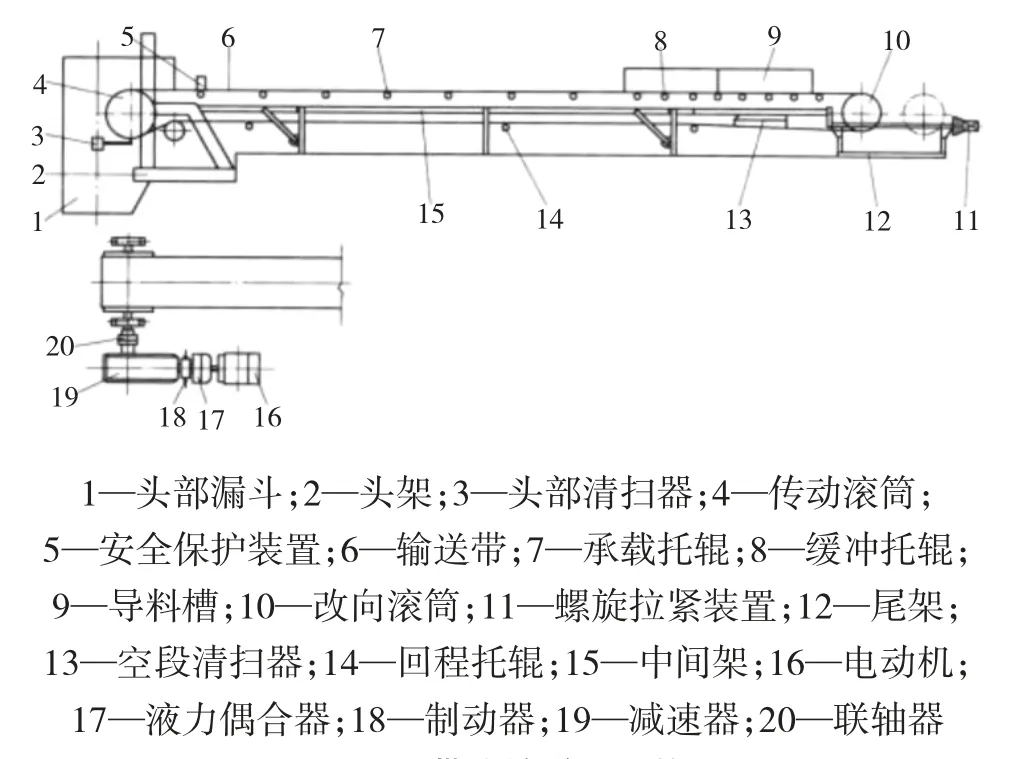

带式输送机在运输过程中上带为槽形,下带为平形,输送带的外表均为平面。带式运输机的主要结构都几乎相同,主要包括输送带、中间架、滚筒拉紧装置、制动装置、清扫装置等,各部位联合运转形成完整的运输系统(见图 1)[1]。

图1 带式输送机结构

2 煤矿带式输送机的技术需求分析

煤矿企业中通用的带式输送机是一种固定式带式输送机,其具备较强的运输能力,同时带式输送机的输送距离比较长,因此成为被广泛使用的运输设备。带式输送机相关技术在不断发展与完善过程中得到优化,大型的带式输送机设计也在不断完善输送带的黏弹性问题。带式输送机使用时会对运输带产生一定的冲击,冲击过后运输带的张力要比平时扩大10倍,直接关系到输送带的强度,所以如何加强带式输送机的动态设计也成为了关键。面对这种情况,首要了解的就是带式运输机的技术需求,主要可以分为以下三点:

1)对于带式运输机的初步设计就是输送带运行速度的选择。运输带的速度是运输机的重要参数,在安装上要根据特定的原则进行特定的选择。首先对于长距离、运输量大的带式运输机要选择高速带,对于倾斜度大、运输距离短的可以选择速度较小的输送带,对于粒度大、易粉碎的材料要选择低速运输带。其次,下运的输送带一定要比上运的输送带速度低,且在卸料时运输带的速度不能超过2.5 m/s,输送成件的物品时,运输带的速度不能超过1.25 m/s。

2)在运输带的宽度上要利用特定的公式计算出适合不同类型的带式输送机输送带宽度,以满足不同状态下带式输送机的运输能力。

3)计算滚筒牵引力与电动机功率。带式输送机在工作中会处于电动或发电状态,此时牵引力和功率的计算存在区别。最后,要想满足带式输送机在性能上的最佳技术需求,必须要求带式输送机的驱动系统具有好的力矩,控制速度功能,延长带式输送机的使用寿命。

3 常见故障及其应对措施

3.1 煤矿带式输送机皮带偏离

煤矿带式输送机在实际的运行当中经常会出现输送带偏离的故障,如果皮带偏离将会严重影响到输送带的实际运输和使用寿命,导致采矿停止运转,威胁相关人员的生命安全。导致皮带出现偏离的原因有很多,首先带式运输机本身的主滚筒和附加滚筒之间存在很大的误差,导致偏差。其次,输送带可能存在安装不当的问题。在运输过程中由于天气等不同因素的影响,输送带安装不当导致零件之间安装精准度不高,直接影响到输送带的正常使用。面对这种情况,技术人员要合理地调试托辊结构,做好滚动水平高度以及平衡程度的调整。然后让滚筒圆轴在输送机机头、机尾的位置,按照修理标准进行精准的维修。另外,加强对输送机滚筒、接头以及磨损情况的检查,及时更换磨损部位的零件,保证输送机的质量[2]。

3.2 煤矿带式输送机皮带停转

带式输送机常常会出现停止运转的故障,这是由于输送带承载量过大或时间过长导致驱动滚筒空转、打滑等问题。这些问题会造成机器运转出现问题,影响输送机工作效率的提升,面对这种状况,可以将皮带直接取下进行故障分析处理。首先可以将皮带的数量增加,一层皮带增加到滚动外部,利用皮带的张力拉近皮带与滚动之间的距离,然后添加材料用一些煤炭线接在皮带上,直接带到皮带的转动位置。在处理故障的过程当中要注意煤炭的重量不能超过带式输送机的重量,利用重锤安装的方式做好设备的调整,达到控制设备紧急启动和停止的作用。随后加强对带式输送机的定期清洁与监测,避免由于摩擦力小而发生打滑问题,并配备专业的修护人员[3]。

3.3 煤矿带式输送机皮带撒料

皮带的撒料问题主要由两方面因素构成。一方面由于导料槽的损坏导致煤矿在运输过程中无法全部倒入运输机的载料槽当中。另一方面是因为导料槽的形状不合理,很容易造成煤炭洒出的事故,造成人员伤亡。所以针对这方面的修理首先要对导料槽进行检查,排除导料槽的破损问题,然后检查皮带的匹配度,如果其匹配度存在问题要及时进行更换。

3.4 煤矿带式输送机皮带断裂

皮带出现断裂问题可能是由于在皮带的运输过程中受到的拉力过大,导致接头不固定或者皮带老化。所以在修理过程中首先应该及时更换老化的皮带,在安装新皮带时也要及时检验质量,通过拉力测试确定新皮带是否符合安装标准,并做好皮带松紧度的调试。在技术人员日常的检测过程中,也应当注意皮带的使用年限,定期检查皮带、接头等重要部位,分析断裂原因并展开有效措施。

3.5 煤矿带式输送机漏油异常

在带式输送机的减速机运行时,会发生减速机漏油的情况。面对这种情况要及时和设备供应商取得联系,首先要确定是否是设备供应商的问题,之后再检查减速机的热度和质量情况。在带式输送机的减速机使用时,可以增加散热装置,或者适当增加机器的排气孔,最大限度地排除带式输送机减速机使用当中产生的热量,提高减速机的耐热力,避免减速机长期高负荷运转造成使用寿命减少。

3.6 煤矿带式输送机噪声问题

带式输送机的驱动和滚动部位是在运行过程中最容易发出噪声的部位,技术人员同时也可以根据噪声的来源来判断机器的故障位置。首先技术人员在检查设备的过程当中应及时调整托辊位置,避免噪声的发出,还需要注意调整联轴器轴心,确保它们处于同一水平线上。其次,技术人员需要及时调整电机的位置,避免发生机轴断裂的情况。最后,技术人员在检修过程中要注意观察滚筒,消除缺陷,做好对滚筒润滑油的更换,在必要的情况下也可以更换轴承。

4 结语

在我国煤矿企业自动化发展的背景下,带式运输机故障时有发生,减少煤矿带式输送机发生故障的频率,强化事故预防措施具有重要的意义。所以煤矿企业的一线管理人员和技术人员要及时了解带式输送机发生故障的原因,实时监控各类生产环节。同时对带式输送机的保护装置要进行合理安装,减少故障发生的概率,并对带式输送机的每个配件实时检查,提高企业生产效率,为煤矿安全提供技术保障。