提高液压支架结构件修复质量的途径

张晓江

(神东集团公司维修中心一厂三部, 陕西 神木 719315)

引言

神东集团公司目前用于矿井服务的液压支架有8 000 多台,数量如此众多的支架给维护与维修带来了巨大的困难和空前的压力。为了保证工人安全、提升生产效率,务必要从质量着手,狠抓焊接维修质量,制定严格的维修工艺措施,保证液压支架结构件的焊接质量,从而保障矿区安全生产。

1 做好焊接生产全过程的质量管理

焊接修复整个过程包括原材料、焊接材料、坡口准备及装配、焊接和焊后热处理等工序,因此焊接质量保证不仅是焊接施工的自身质量管理,而且与焊接之前的各道工序的质量控制有密切的联系,所以焊接修复的质量控制应该是一项全过程的质量管理,它应包括:焊前质量控制、焊接施工过程质量控制和焊后最终质量检验这三个阶段[1]。其中焊前质量控制和焊接施工过程质量控制是保证最终焊接质量,减少废品和降低返修率的保证条件,更是整个焊接质量控制过程中不可忽视的重要组成部分。

焊接质量控制应实行焊工、专职焊接检验员和焊接责任工程师的三级质量控制管理责任制,焊工对违反焊接工艺规程及操作不当的质量事故承担责任,焊接检验员则对漏检或误检所造成的质量事故承担责任,焊接责任工程师应对焊接工艺评定,焊接质量控制系统失控而造成的质量事故负责。

2 液压支架损坏原因与焊接工艺

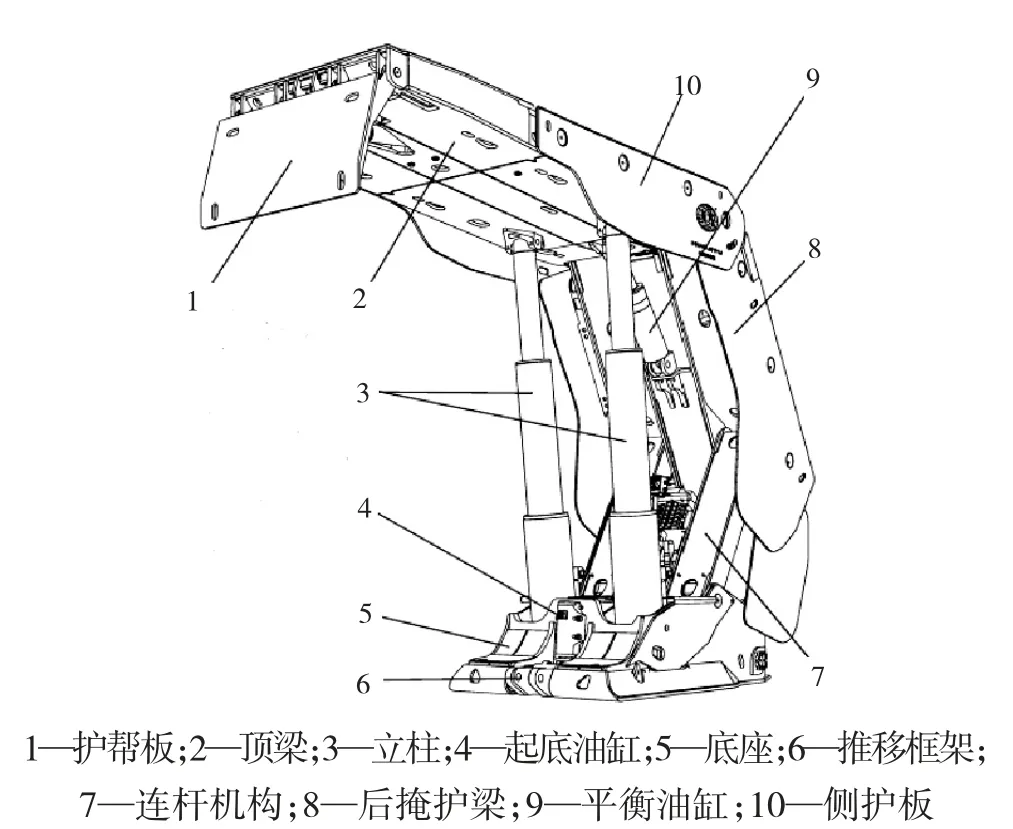

一般液压支架由底座、四连杆、掩护梁、顶梁、一级护架帮、二级护架帮,前侧护和后侧护等组成,如图1 所示。支架的任何动作的完成都是通过电磁阀来控制,可以本架操作,也可以邻架操作。生产实践中证实最易损坏的部件为底座开裂或底座柱窝压穿、顶梁焊缝开裂、顶梁弯曲变形、推移框架推头开裂或断裂、护帮板变形、侧护板开裂变形、可以看出结构件的损坏大都是开裂或是变形,这些结构件都可以修复使用。

图1 JOY 液压支架结构图

2.1 产生裂纹断裂的原因分析

其一为液压支架超负荷作业导致变形开裂,这是短时间形成的损坏,有可能是井下顶板瞬间承受巨大压力所致。其二裂纹的生成是发生在支架工作时应力集中的拐角、开孔,和焊缝金属内部缺陷上。由于液压支架工作性质决定,工作中支架各部件承受较大的负荷,拐角、尖角、开孔处易产生应力集中,这些应力集中与焊缝金属中的应力相叠加,这样长时间工作很容易产生疲劳裂纹。疲劳裂纹生成的过程首先是在应力集中处产生初始疲劳裂纹,尤其是在焊接接头中的缺陷处更易产生疲劳裂纹,因为焊接接头中焊缝形状的不连续性,不仅存在应力集中(如焊缝的焊趾处),而且焊接接头中易产生焊接缺陷,这些缺陷缩短了结构件产生裂纹的时间[2]。其次是裂纹的稳定扩展,有焊接缺陷的存在使接头中的疲劳裂纹产生阶段只占整个疲劳过程中一个相当短的时间,主要的时间是属于裂纹的扩展,甚至于扩展到结构件断裂。这需要较长时间才能损坏。所以正确补焊液压支架结构件是提高整体支架使用周期的关键。

在焊接结构中,危害最大的焊接缺陷是裂纹,其次是未焊透、未熔合和咬边等缺陷。这些缺陷减少了焊接接头的有效工作截面,因而降低了焊接结构的承载能力,形成了严重的应力集中。在制定焊接工艺时应从控制焊接接头不产生焊接缺陷、不产生淬硬组织入手。液压支架裂纹所在位置刚性都很大,在焊补大厚度、大刚性低合金结构钢部件时,除了预热外,还应采用控制线能量的方法焊接;焊后减慢冷却速度,可有效避免产生淬硬组织和裂纹。焊缝金属产生裂纹可分为热裂纹和冷裂纹两大类别;热裂纹的预防就是控制焊接材料中的硫等杂质含量,降低焊缝中的碳含量;焊前预热以降低冷却速度,控制焊缝形状,避免得到窄而深的焊缝。冷裂纹大都是氢致裂纹,是由于焊接熔池中溶解了大量的氢,在焊接过程中焊缝产生了较大的约束力,由于熔池金属冷却速度过快,没能全部析出所致。而氢的主要来源是焊条药皮中的水分和有机物的分解、焊件和焊丝表面上的油污铁锈、焊接区域空气中的水分等。通过烘干焊条,使用低氢型焊条,清除焊丝和焊件表面油污、铁锈等措施来控制焊缝金属中的氢含量。

2.2 制定合理适用的焊接工艺

为提高焊接效率和有效控制氢对焊缝金属的影响,推荐使用CO2气体保护焊。CO2气体保护焊最大的特点是低氢焊且易控制热输入。例如几种焊接方法测扩散氢含量平均值为:手工电弧焊酸性焊条为21.9 mL/100 g,碱性焊条为 3.15 mL/100 g,CO2气体保护焊为 1 mL/100 g,埋弧焊为2.17 mL/100 g。CO2气体保护焊已成为焊接碳钢和低合金高强度钢的主要工艺方法。这不仅因为它比手工焊的效率最少提高一倍以上,而且最易保证高强度钢的焊接质量。尤其是CO2气体保护焊药芯焊丝属于气渣联合保护,兼有CO2气体保护焊和手工焊两方面的优点,CO2气体保护焊药芯焊丝高效,冶金反应完善,工艺性能好,低氢、电弧稳定、飞溅小、熔敷速度高,而且可以采用大电流进行全位置焊接。用CO2气体保护焊焊补支架结构件裂纹等缺陷是合适的,能满足使用要求。焊接电源选择KRII-500 型焊机,焊丝选用合金药芯焊丝E71T-1,焊丝直径1.2 mm、1.0 mm 均可以。选用药芯焊丝因其电弧稳定、飞溅小,可使用的焊接电流范围广,药芯焊丝合金元素含量高,可补偿焊接过程中焊缝金属的烧损量,改善焊接金属组织性能,且焊接熔渣对焊道金属具有保温缓冷作用,有利于避免淬硬组织的产生和气体逸出。

目前所选用液压支架,有北煤、平煤、DBT 等多个厂家品牌,每个厂家使用钢材材质略有不同,强度等级却大致一样,钢材的抗拉强度为500~600 MPa,屈服强度为345 MPa,所选用的CO2气体保护焊焊丝E71T-1 能满足使用要求。

2.3 制定返修与补强工艺

2.3.1 缺陷的返修

1)首先确定裂纹的所在位置,使用碳弧气刨去除缺陷,刨削深度大于裂纹深度,刨削长度等于裂纹等缺陷长度加其两端各50 mm,碳棒直径Φ7 mm~Φ9 mm。开槽底部应圆滑宽度适当,避免窄而深的坡口,因为窄而深的坡口焊后根部残余应力很大,且焊接时不便运条,不能充分搅动熔池让熔渣和气体及时浮出,容易产生焊接缺陷。

2)清理刨削后待焊部位及两侧各20 mm 范围内的氧化物和碳化物,打磨光滑见金属光泽。

3)预热、待焊处及其周围150 mm 范围内预热到150~180 ℃,使用工具为火焰加热器或烤枪。

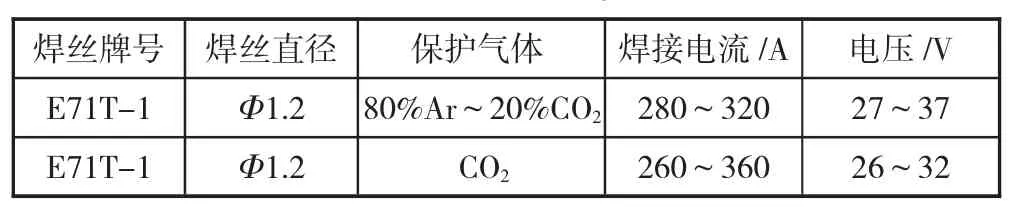

4)补焊,采用多层道补焊,严格控制层间温度,层间温度控制在200~250 ℃,层间用小锤轻击焊道。焊接工艺见表1。

表1 焊接工艺参数

5)后热,用火焰加热器和烤枪加热焊道两侧各150 mm(不得长时间在一点上加热),后热温度控制在250~350 ℃,保持此温度10 min 左右。

6)保温缓冷:用石棉被覆盖补焊部位,缓冷至室温的保温措施,改善焊缝组织。

7)修整补焊部位:打磨平滑,降低焊趾处的应力集中,使焊缝与母材平滑过渡,不能留有尖角沟槽等缺陷。如果在修整推拉框架推头时,可以使用电弧整形法,即使用钨极氩弧焊代替机械加工,在焊接接头的过渡区再熔一次,使焊缝与基本金属之间平滑过渡,同时减少该部位的微小非金属夹杂物,提高接头疲劳强度。

2.3.2 补强

对于结构件薄弱部位应该补强,不能因为没有发生裂纹或变形而忽视加强焊接,尤其是在底座、顶梁的开孔处,柱窝焊缝处、顶梁与煤壁碰撞处均应补强焊接。补强可分为焊道补强和使用加强板补强。

1)清理待焊部位,除去煤渣、油漆、锈、焊渣等污物,使焊接处20 mm 范围内露出金属光泽。

2)预热使用烤枪将待焊部位及其周围300 mm范围烘烤加热至150~180 ℃。

3)施焊:焊前检查加强板的定位焊有无开裂,如开裂需打磨重新点焊。

4)焊后用石棉被覆盖保温缓冷,若裂纹补焊后需补强处理的部位,在缺陷补焊后20 min 之内立即进行补强焊接,可不必再预热。

3 液压支架结构件的检验

支架结构件焊接完成后应进行外观检查,用肉眼检查焊缝外观有无焊瘤、夹渣、未焊透、咬边、未熔合,以及裂纹等,焊缝余高应控制在0~2 mm 范围之内,即焊道金属要和母材齐平或略高于母材表面。如有焊瘤、余高过高缺陷,应使用角磨机打磨平滑,如有夹渣、未融合、裂纹应使用碳弧气刨开槽进行返修,直至焊道合格为止。应注意结构件同一部位的返修不得超过4 次。之后移交质检组检查验收。

4 结语

以上质量管理措施和严格的焊接工艺的技术水平提升规程是液压支架修复工作的基础,通过焊接队伍,有力保障了公司所有液压支架的修复工作质量,减少结构件依靠外委修复量,节约维修成本,为企业创造更大效益。