输送带撕裂监测系统的应用研究

刘海云

(晋中职业技术学院, 山西 晋中 030600)

引言

带式输送机是煤矿物料运输的核心,其工作的稳定性和可靠性直接决定了煤矿物料运输效率和安全性,特别是随着带式输送机不断朝着大运量、高带速、长距离方向发展,对输送机的运行稳定性提出了更高的要求。由于输送机在运输过程中物料内经常会混杂一些煤矸石等异物,导致划伤输送带,而输送带被划伤后在拉力的作用下极易产生大面积撕裂,轻者导致撒料等异常,严重的导致输送带断带等,给煤矿的物料运输安全造成了严重的隐患。由于输送带的撕裂存在着较大的突发性和隐蔽性,目前各煤炭生产企业均通过人工巡查的模式对其运行情况进行监控,但人工巡检效率低、检出率低,无法满足井下物料运输的安全性需求。

对输送带撕裂的监测方案目前有多种,主要是采用张力监测、电磁传感器监测等,均存在着监测效率低、误报警率高、准确性差等不足,难以批量应用在输送带的运行监测中。因此本文提出了一种新的带式输送机输送带撕裂监测系统,其以激光投射器在输送带下表面投射激光条纹,然后利用光学采集装置在输送带上表面进行激光条纹波纹度采集,同时通过对波纹度的判断来对输送带撕裂的程度进行监控。根据实际应用表明,该系统能够有效识别运行过程中输送带的撕裂情况,识别准确率高达98.7%,对提升输送机系统的运行可靠性具有十分重要的意义。

1 输送带撕裂监测系统

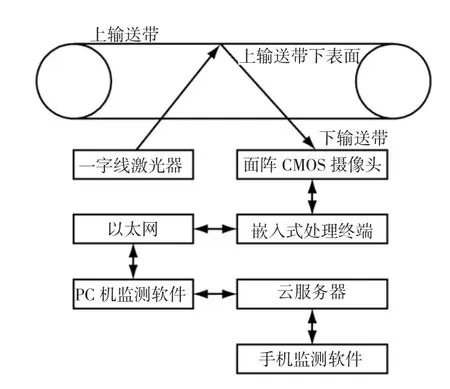

结合带式输送机的实际运行情况,为了满足监测准确性和输送机运行安全性的需求,本文所提出的输送带撕裂监测系统采用了非接触式的布置结构,其整体结构包括激光发生器、数字处理终端、CMOS 摄像头、计算机及手机监测终端,该系统结构如图1 所示[1]。

图1 输送带撕裂监测系统结构示意图

由图1 可知,该系统在应用过程中首先由设置在输送带下表面的激光发生器发出激光条纹,将条纹均匀分布在输送带的下表面,然后CMOS 摄像头接收到分布在输送带下表面的激光条纹并对收集到的每帧图像进行分析,获取激光条纹的骨架,通过嵌入式处理终端来获取激光条纹的变形量。当系统计算出的条纹变形量大于系统设置的上限值后判断输送带发生了撕裂,系统开始进行撕裂位置标定和智能报警,并将异常图片上传至控制中心,便于监控人员及时进行故障确认。

为了提高系统的使用灵活性,在该控制系统内还设置了手机监测终端及计算机监测终端,便于巡查人员能够通过手机和计算机方便地进行故障分析和确认,提高系统运行的可靠性。

2 输送带撕裂监测系统子系统

2.1 图像传输及存储系统

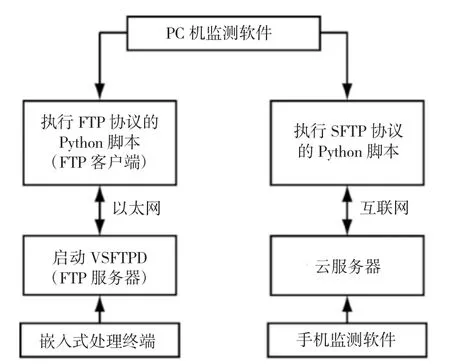

该监测系统内需要对监测信息及各类异常图片进行分类存放、传递,其图文传递主要依靠VSFTPD软件及SFTP 控制协议,该图像传递控制软件主要是根据图片的命令实现快速定位和提取,计算机及手机客户端通过执行SFPT 控制协议将嵌入式处理终端编辑完成的监测数据、图像经过高速传输网络传递到指定的文件存储库。然后计算机终端测试软件也可以同样按SFTP 协议执行,将文件存储库传输到云服务器内,并生成链接,保证手机端的监测软件也能够直接获取云端的图片及监测信息,从而大幅提升了系统图像传输和存储的可靠性与使用便捷性。

为了保证数据在云系统内存储的安全性,系统的服务器采用了阿里云服务器[2],其将数据处理、虚拟化及数据的存储进行有机整合,从而满足数据的快速处理及存储需求。终端和服务器之间的数据传输采用了SFTP 协议,其具有22 个扩展端口,能够满足数据瞬时、大流量的传输需求,将传统的数据监测模式由“一人在一个固定地方通过固定设备传输”的模式变成了“一个人在多个地方通过多种设备进行传输”,达到了随时随地进行数据监测和传输的目的。该图像、文件传输逻辑如图2 所示。

图2 图像、文件传输逻辑图

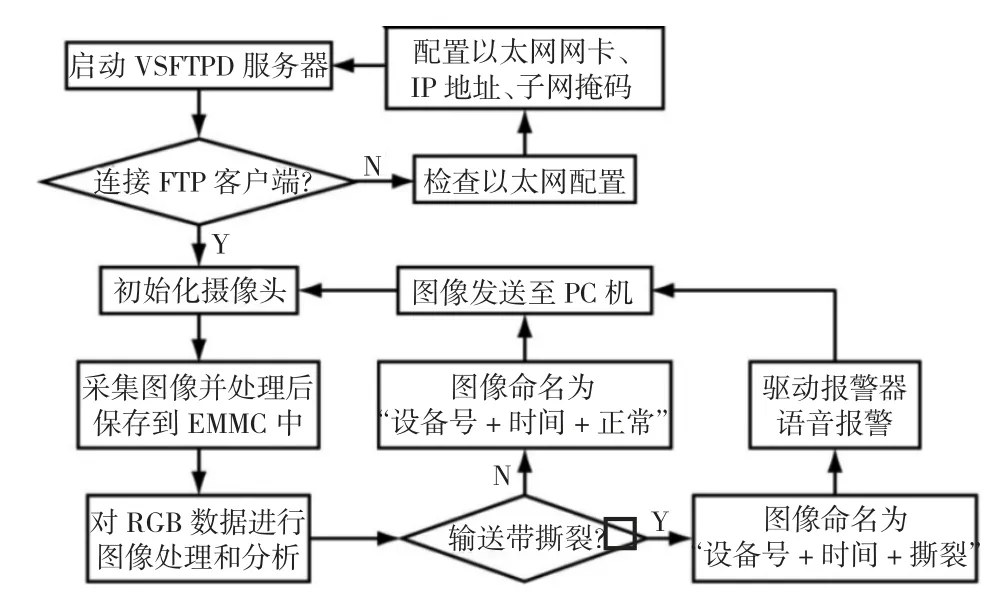

2.2 嵌入式处理终端控制系统

嵌入式处理终端是该系统的控制核心,主要用于终端数据采集和图像分析,然后利用通信网络将标定的输送带运行信息和输送带撕裂信息传递给计算机,同时系统发出声光报警,进行警示。为了保证该处理终端在应用过程中的可靠性,其处理器采用了Cortex-A7内核,所使用的内部处理器需满足100 MB 以上的网络匹配需求。

在进行图像分析的过程中,系统首先将电子信号转换为图像数据,然后利用输送带撕裂图像处理及故障检测算法对图像进行处理,对增强后的图像采用邻域差分检测断点及二阶导数波动判别的方法来检测输送带是否发生了断裂。该控制逻辑整体结构相对简单、可靠性好、识别精度高,其数据处理流程如图3 所示。

图3 嵌入式终端数据处理流程

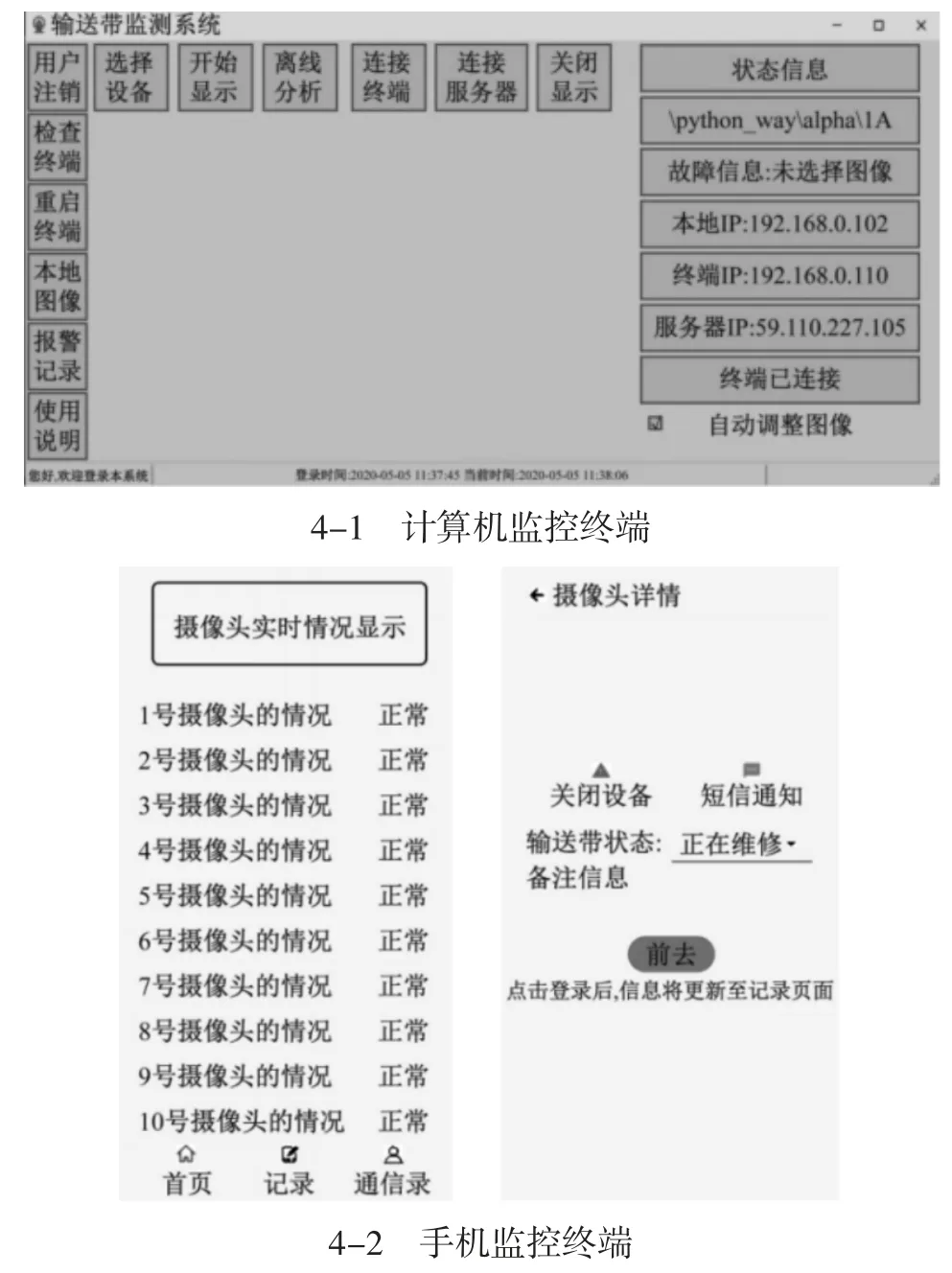

2.3 计算机监测端及手机监测端

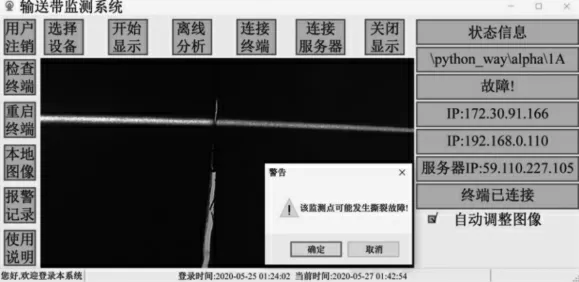

计算机监测端及手机监测端是直接用于数据监测和分析的,其监控终端设计合理性直接决定了监测和分析的效果与可靠性。结合井下实际监测需求,本文分别进行了计算机监测端及手机监测端的信息界面设计,计算机监测端信息界面如图4-1 所示,手机监测端界面信息设置如图4-2 所示。

图4 监控终端界面示意图

由图4-1 可知,计算机监控终端主要包括登陆界面、报警界面、主界面及数据分析界面,该监控终端能够通过FTP 协议直接获取云储存系统内的数据和图像信息,根据各个信息的情况判断出不同时间点输送带的运行情况。同时当系统监测到输送带发生断带时,能够自动调整到报警界面进行数据信息显示和报警,便于工作人员及时掌握输送带的撕裂情况并处理。

由图4-2 可知,手机监控终端的主要作用是发现异常后及时进行数据的拍照上传,同时需要能够快速地对存储库信息进行调取和查阅,系统内还设置有异常问题跟踪关闭模块,便于维修人员对输送带异常进行维护后及时报完工进行关闭,灵活性高、可靠性好。

3 应用情况

对井下输送机系统进行改造,安装该输送带撕裂监测系统,对该监测系统的实际运行状态进行监控。通过近6 个月的运行,该系统表现出了极高的稳定性,能够及时发现输送带的撕裂异常并进行报警,根据实际监测和模拟验证情况,其识别准确率高达98.7%,准确性高、可靠性好,显著地提升了井下输送机系统的运行可靠性。该撕裂监测情况如图5 所示。

图5 输送带撕裂监测界面示意图

4 结论

1)输送带撕裂监测系统采用了非接触式的布置结构,其整体结构包括激光发生器、数字处理终端、CMOS 摄像头、计算机及手机监测终端,结构紧凑,可靠性好;

2)该监测系统图文传递主要依靠VSFTPD 软件及SFTP 控制协议,能够满足数据瞬时、大流量的传输需求;

3)该系统能够有效识别运行过程中输送带的撕裂情况,识别准确率高达98.7%,显著提升了输送机系统的运行稳定性和可靠性。