采煤机电液比例自动调高系统研究

刘 伟

(山西煤炭运销集团蒲县昊兴塬煤业有限公司, 山西 临汾 041200)

引言

在采煤过程中,采煤机的滚筒高度需要不断调整,以适应煤层高度的变化。目前,我国的采煤机滚筒调高采用手动控制实现,采煤机司机在操作过程中不断观察截割情况,并手动调整滚筒位置。由于井下环境恶劣,工作面能见度较低,采煤机发出的巨大噪声也会干扰司机准确判断滚筒位置。滚筒的高度由油缸的伸缩量变化进行控制,液压阀的开闭可以控制液压油缸的伸缩,从而实现滚筒高度调节。本文采用电液比例控制阀代替传统电磁阀,实现了滚筒运动轨迹精确控制,提高了系统性能和响应速度。

1 调高系统结构

通常液压控制系统由控制元件、动力元件、执行元件和其他辅助元件组成,动力元件在控制元件的作用下,向采煤机机械部分输出合适的作用力,以满足采煤机滚筒自动调高的静态和动态性能。液压调高系统的结构分为两部分,一是信号控制部分,主要作用为向限压阀、换向阀、比例阀等液压装置提供控制信号,改变其方向和开度,同时也可以给手动阀提供开闭信号,使系统在手动模式下实现电磁锁控制,二是液压动力部分,主要作用为改变系统流量和压力[1-2]。

相比于其他类型的控制系统,液压控制系统具有独特的优势,采煤机滚筒液压调高系统具有安装体积小、元件重量轻的特点,动力元件只需要很小的惯性就能够产生很大的力矩。由于矿井通风条件有限,且空气湿度较大,如果设备发热极易引起火灾或者爆炸事故,设备的散热需要重点考虑,对于液压控制系统来说,液压油的散热效果良好。

2 电液比例调高原理

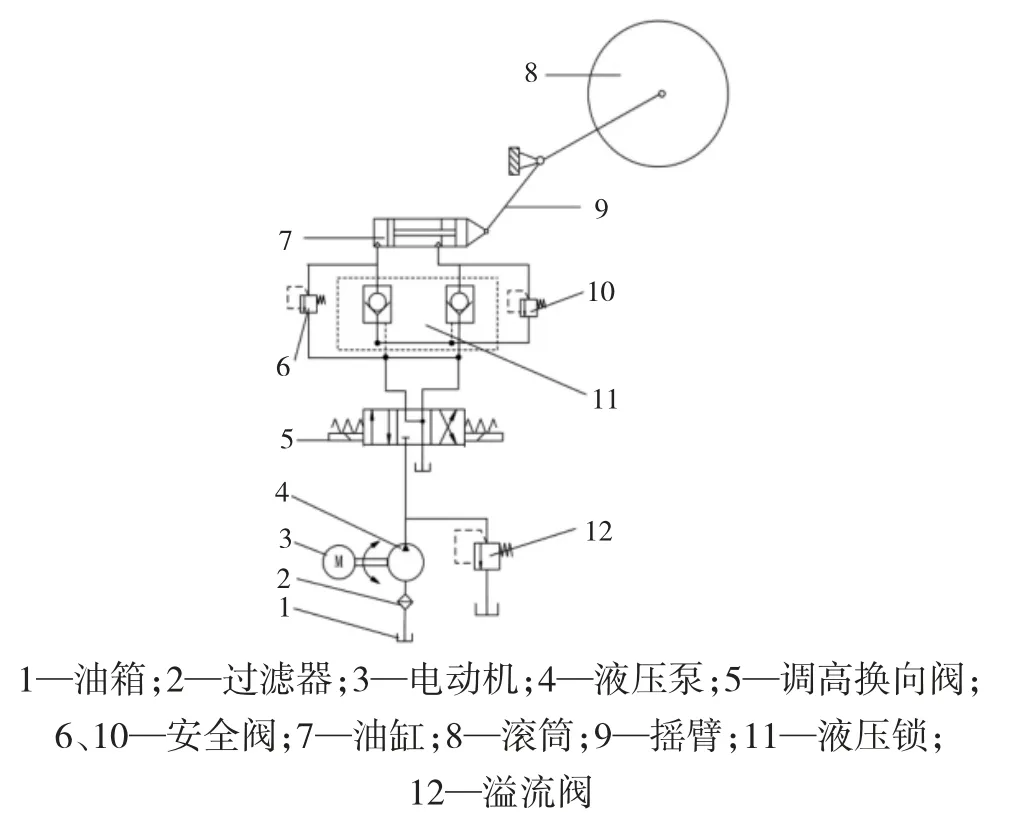

采煤过程中,随着采煤机的不断推进,滚筒所截割的煤层的厚度也会变化,为了使滚筒贴合顶板和底板,提高采煤效率,采煤机的滚筒高度需要不断调整。除了液压控制阀和调高油缸,大部分滚筒调高液压元件被安装在调高泵箱内,油箱和电动机电机箱占据了调高泵箱的主体空间,在抽屉板内布置其他诸如液压组件和管路等。由于调高泵箱的重要性,其安装和配置具有特殊性,调高泵箱的箱体上应设置方便观察的油窗,采煤机工作时,其油面应该在最低油位上方。除了观察窗,油箱还应该配置滤清器和放油孔。油缸与采煤机滚筒摇臂应采用铰接方式进行连接,以满足采煤机工作时产生的机械应力。如图1 所示为采煤机电液比例调高系统原理图,该系统由电动机、齿轮泵、油缸、换向阀、液压锁、溢流阀、过滤器、油箱等元件组成。设备启动以后,齿轮泵在电动机的驱动下向油箱吸油,液压油从油箱中被抽至过滤器中进行过滤,然后进入液压泵。通过操作换向阀的阀体位置,液压油经过不同的控制回路进入油缸,从而改变滚筒的升降状态,当滚筒的高度调至合适位置时,控制回路的液压锁将回路闭锁,从而使液压系统的压力保持稳定。在整个控制过程中,安全阀的作用是保持滚筒位置,溢流阀的作用是卸压,防止过载。

图1 电液比例调高系统原理图

3 元件选型

采煤机电液比例调高系统的主要元件有电液比例方向阀、液控单向阀、安全阀和位移传感器等。

电液比例方向阀选择的依据有阀的类型、额定压力、额定流量、中位机能。根据滚筒调高系统的控制精度和动态响应要求,选择带内部反馈闭环的电液比例方向阀,相较于不带内部反馈的电液比例方向阀,这种阀的稳态和动态性能均更加优秀。根据采煤机调高液压系统的工作压力为18 MPa,额定流量为19 L/min,因此选择电液比例阀的型号为GDBFW-02.3C4,这款电液比例方向阀的最大工作压力为31.5 MPa,最大流量为45 L/min,质量为3.8 kg,通径为6 mm,采用4~20 mA 的电流信号进行控制[3-4]。

液控单向阀又叫液压锁,安装在液压油缸和电液比例方向阀之间,该阀具有单项流通的特性,在系统调高和定位截煤方面具有重要作用,能够保证系统的安全,如果选择不当会产生振动等现象,影响采煤机的安全。液压锁的开锁条件根据采煤机调高液压系统确定为内泄式,在选择液压锁的闭锁压力时,需要同时考虑系统有载荷和无载荷两种情况下的压力,因为由于液压缸活塞两侧受压面积较小,无杆腔和有杆腔的闭锁压力很大,甚至可能超过系统有载时的压力,因此选择的液压锁的闭锁压力必须满足上述强度条件。本文选择YDF06.00.00 液控单向阀作为液压锁。

采煤过程中,如果滚筒切割到巨大的煤矸石,一方面滚筒的截齿会加速损耗,另一方面煤矸石会给滚筒一个很大的反向作用力,导致采煤机油缸的载荷突增,导致油缸或者管路等部分被压力冲破。安全阀的作用是当油缸内的压力超过一定值时,安全阀将油缸的两腔压力泄掉,泄压之后滚筒的高度降低,从而起到保护截齿和滚筒的作用,提高采煤的质量。

液压油缸的行程为575 mm,位移传感器选型为KYDM 系列磁致伸缩传感器,此型号传感器的量程为600 mm,接口采用Profibus-DP,分辨率达到 5 μm,可在-40~85℃环境中稳定工作[5]。

4 仿真分析

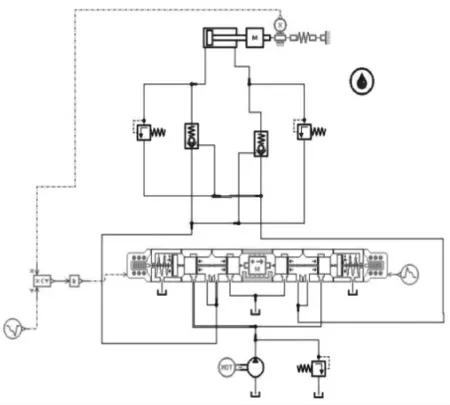

在LMS.AMEsim 软件中对采煤机滚筒调高系统进行仿真,这款软件不仅可以实现系统级的仿真,还能够在元件结构等方面进行特殊设计。电液比例阀是电液比例调高系统的重要元件,因此可以对电液比例阀进行特殊设计,更改结构和参数,使电液比例阀的建模更加精细,更加贴近元件实际性能。仿真过程分为草图模式、子模型选取、参数设置和运行模式四个步骤,电液比例方向阀采用HCD 库进行设计,比例放大器系数取31.5,阀芯活塞直径为60 mm,阀芯等效质量为6.6 kg,弹簧刚度为200 N/m,系统工作压力为10 MPa,静摩擦力为2.8 N,动摩擦力为3 N。液压缸、安全阀、液压锁、液压泵、油箱等其他元件为系统中的自带元件,控制信号模块采用UD00,采用阶跃信号参数模拟比例仿真需求。AMEsim 建立的电液比例调高系统仿真,如图2 所示。

图2 AMEsim 建立的电液比例调高系统仿真

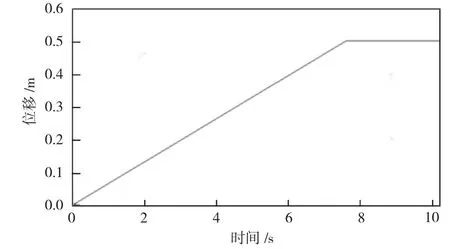

图3 为仿真软件中建立的油缸活塞位移跟踪仿真曲线,仿真参数设置为:仿真时间10 s,仿真步长0.1 s,给定的位移信号为阶跃信号0.5 m。由图3 可知,仿真开始后滚筒高度开始上升,上升过程平稳,在7.8 s 时活塞杆到达指定位置,位移停止。

图3 活塞位移跟踪仿真曲线

5 结语

传统的采煤机滚筒调高系统采用普通电磁阀对油压进行控制,存在控制不稳定,滚筒调节动态响应差等问题,采用电液比例控制阀代替普通电磁阀,并在AMEsim 软件中进行仿真建模,仿真结果表明,电液比例方向阀能够提高滚筒调高控制系统的控制精度和响应速度,对采煤机截割效率提升,保护截齿不被矸石磨损具有一定意义。