采煤机智能化自适应截割控制系统的研究

何兴霖

(铁峰煤业公司, 山西 右玉 037200)

引言

采煤机是煤矿井下综采面的关键设备,直接决定了煤矿井下综采效率和安全性。随着自动化控制技术的不断发展,多数煤矿井下综采面已经基本实现了液压支架的自动跟机以及刮板输送机的自动调整,但由于采煤机控制流程复杂、截割条件恶劣,因此只是实现了部分自动化截割,在实际使用过程中还是需要人工频繁地进行调整,给井下综采作业安全和效率造成了较大的不利影响,因此迫切需要对采煤机的截割控制方案进行优化,提升截割自动化程度。

在对采煤机现有截割控制系统进行分析的基础上,提出了一种新的采煤机智能化自适应截割控制系统,该系统的优势是以成熟的记忆截割控制为基础,增加了自适应修正模式,能够根据不同的地形条件进行自动反馈修正,有效地提升了记忆截割控制过程中的跟踪精度和控制灵活性。

1 智能化自适应截割控制系统

为了满足在井下复杂地质条件下的截割控制需求,本文所提出的智能化自适应截割控制系统采用了“多层次调控”的控制模式[1],主要包括自适应控制器、控制模块和执行模块三个部分,自适应控制器包括了记忆截割控制模块和自适应修正模块。

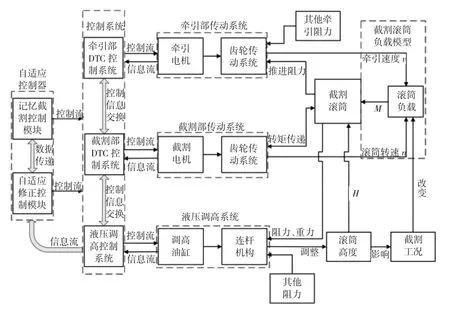

在截割作业过程中,采煤机依照记忆截割控制模块进行截割控制,自适应修正模块根据实际的外界条件对记忆截割路径进行跟踪和修正,同时系统能够自动更新记忆截割控制数据库,实现数据的自动更新和迭代,该智能截割控制系统的结构如图1 所示[2]。

图1 智能化自适应截割控制系统结构示意图

由图1 可知,在工作的过程中,自适应控制模块直接对牵引部传动系统、截割部传动系统、液压调高系统运行状态进行监测并发出调节控制指令,各个单元在接收到调控指令后将反馈信号再发送到自适应控制器内,作为截割控制修正的依据。该系统的控制核心在于各个控制模块将运行状态信息实时传输到自适应修正控制模块内,使模块能够对外界的信息进行动态监测和判断,根据判断结果对截割控制信号进行调节,提升井下截割作业的灵活性和可靠性。

2 记忆截割原理

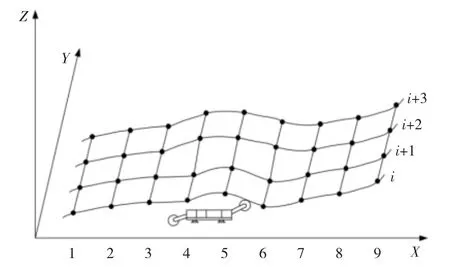

传统记忆截割控制中,只是对采煤机截割滚筒的调高控制,该记忆截割模式控制流程相对简单但对井下复杂地质环境的适应性极差,无法满足智能截割的控制需求,因此本文提出了一种新的智能记忆截割控制系统,其截割示意图如下页图2 所示[3]。

由下页图2 可知,X 轴表示与采煤机截割方向相垂直的水平方向,Y 轴表示采煤机截割方向,Z 轴表示截割滚筒上下移动方向。在进行记忆截割取样时,系统根据采煤机的位置进行等距离取样分析,记录截割的刀数。当截割第i 刀后,对截割过程中所有点位的坐标进行记录。从第i+1 刀时,其截割路径按第i 刀的截割路径进行,若第i+2 刀的地质条件和之前不同,则系统自动对截割滚筒的纵向和横向位置进行调整,实现多空间方位的优化,确保截割顺利进行,截割完成后系统自动对优化后的路径进行保存,作为下一刀进行截割作业的参考,依次循环进行。

图2 记忆截割示意图

该记忆截割控制的优点在于对掘进机摇臂整个空间运行参数的调整,而不仅仅是在截割垂直方向上的单向调整,从而能够更灵活的适应井下地质条件的变化,提高自动截割作业的可靠性和效率。

3 智能截割控制仿真分析

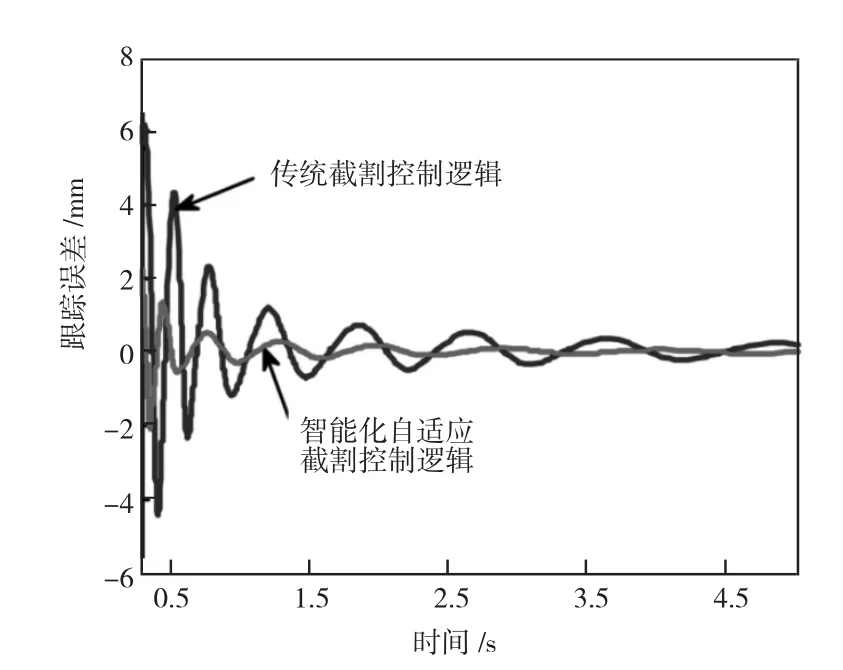

为了对该采煤机智能化截割控制系统的实际应用情况进行分析,利用simulink 仿真分析软件建立该智能控制系统的仿真分析模型[4],对不同控制逻辑下的实际效果进行分析,结果如图3 所示。

由图3 可知,当采用传统截割控制逻辑时,在每一刀的截割调整过程中,采煤机截割滚筒的截割路径均会出现剧烈的波动,每次调整的波动时间达到了4.5 s,最大截割误差达到了±5.2 mm,无法满足井下截割安全性和截割精度的需求,极易出现触顶事故,导致采煤机断齿。

图3 不同截割控制逻辑控制结果示意图

当采用全新的智能化截割控制逻辑后,在每次调整过程中的最大截割误差仅±2 mm,比优化前降低了约61.5%,每次跳转到的波动时间约1.5 s,比优化前降低了约60%,显著提升了井下截割作业的效率和截割稳定性。

根据在煤矿井下的实际应用,采用新的智能截割控制系统后,综采面的综采效率比优化前提升了14.8%,井下综采面的作业人员数量由17 人降低了到了目前的9 人,人员数量减少了47.1%,对提升井下综采智能化程度,实现无人化综采奠定了坚实的基础。

4 结论

1)智能化自适应截割控制系统采用了“多层次调控”的控制模式,主要包括了自适应控制器、控制模块和执行模块三个部分;

2)新的截割控制的优点在于对掘进机摇臂整个空间运行参数的调整,而不仅仅是在截割垂直方向上的单向调整,从而能够更灵活的适应井下地质条件的变化,提高自动截割作业的可靠性和效率;

3)新的控制系统能够将采煤机的截割效率提升14.8%,将采煤机截割作业时的跟踪误差比优化前降低了61.5%,将井下人员数量减少47.1%,显著提升了井下智能化作业程度。