采煤机装运装置的结构和参数对装煤效率的影响研究

乔双树

(山西煤炭运销集团锦瑞煤业有限公司, 山西 吕梁 033000)

引言

目前,在中功率浅层地下采煤,普遍采用螺杆式窄捕集采煤机,其特点是既能进行大规模破坏作业,又能将煤从破坏区卸到输送机上,设计简单,工作可靠。螺旋执行机构的作用理论是以螺旋输送机力理论的主要原理为基础。确定剪切机螺杆执行机构的几何和结构参数、工作模式的方法和规范材料是基于对非真实样品、模型的实验研究结果以及在生产条件下广泛测试的结果。专家指出,随着采矿过程强度地增加,采煤机螺旋执行机构的弊端更加明显的表现出来,滞后螺杆对土壤地清洗加剧、煤在气流中的循环和伴随研磨增加、易挥发、有害卫生标准的微细粉尘的形成加剧和爆炸、增加了比能耗[1-4]。因此,改进煤的卸煤工艺,滞后于螺杆执行机构,将其从破坏区卸到井下输送机上是一项紧迫的任务。作为研究对象的课题考虑的过程主要特征是由外部因素和内部因素决定,外部因素包括采矿和地质条件、已开发地层的强度参数和处理工程的工艺参数。下面着重说明内部因素对加载过程的影响。

1 材料和方法

内部因素对研究过程有重要影响,其中包括螺杆执行机构的几何参数、采煤机和采煤机机械化复合体的一般参数和工作模式。几何参数包括降低执行机构的直径、直径的螺杆中心、叶片距绕组、螺旋叶片厚度、螺旋叶片的数目、叶片间填充系数螺旋输送器的参数门齿的安排、加载窗口的截面积、螺旋距输送机的距离、装载空间的形状和尺寸、输送机的高度等。剪切机和处理机械化综合设备的工作参数包括进给速度和切割速度、输送或链条速度。这些参数的值通常取决于外部条件、复杂机械化工作面的工作组织、采煤机建立的工作模式,并在一定范围内有所变化。例如在设计作业期间,表征煤体的一些参数的值随着挖掘具有确定性变化,可以用平均值(期望值)表示,其他参数的形成具有随机性,可以用离散度、标准差、变异系数和光谱表示。

煤炭从数组中分离,卸载破坏质量的螺旋叶片,被动摧毁了大规模空间区域之间的螺旋输送机侧和输送机上的货物流的形成,机械本质是不同的,影响这些进程因素的数量及其影响这些进程的性质。因此,这些过程具有多因素和复杂性,需要对其进行分析,以确定特征,并在考虑这些过程的四个空间区域内分别进行改进。

每一个过程,由于其物理和力学性质复杂,且影响因素的数量多,因此本文采煤机装煤到工作面输送机的过程进行建模,对生产效率和比热耗进行分析,探明输送机角度、速度变化对煤流的运动阻力,煤流循环的影响。

2 结果与讨论

影响装煤效率最重要的参数包括螺旋钻和装卸设备几何、结构和操作参数。正是这些参数可以随着煤在输送机装载过程的改进而改变。研究这种复杂的多因素过程最有效的方法是建模。建模是为了评估进行装煤过程的效率,输送机改变参数;加载窗口的横截面积尺寸,螺旋输送机之间的差距,螺旋输送机的进给速度和叶片的角度。在仿真中使用了EDEM 3D程序。以生产率、比能耗、粒径分布为工艺效率指标,评价加载过程中岩体的二次磨矿。

考虑到螺旋执行器的直径为1 800 mm,建模时参数变化的范围为:螺钉加载窗口的截面积为0.55 ~1.00 m2;螺旋与输送机之间的间隙为250~450 mm;联合进给速度从2~6 m/min;螺旋叶片的螺旋角度为16°、18°、20°、22°、24°。

在仿真过程中,如表1 所示设计参数采用如下值:螺杆直径1 800 mm;轮毂直径600 mm;螺旋叶片螺旋角度α=20°;叶片数3;叶片厚度50 mm;工作宽度-800 mm;输送距hk=350 mm;输送机盘宽800mm;变速箱壁高350 mm;螺杆转速50 r/min。表征煤体分散质量的参数值为平均粒径30 mm;分散质量中颗粒的摩擦系数0.8;颗粒在金属上的摩擦系数为0.6,材料在块体中的休止角ρ=350°。在建模过程中,将煤装到输送机带滞后螺杆执行机构时的性能由以下公式确定:

表1 螺旋执行器参数变化

式中:M 为装载到输送机上的煤的质量,kg;t 为时间,s。

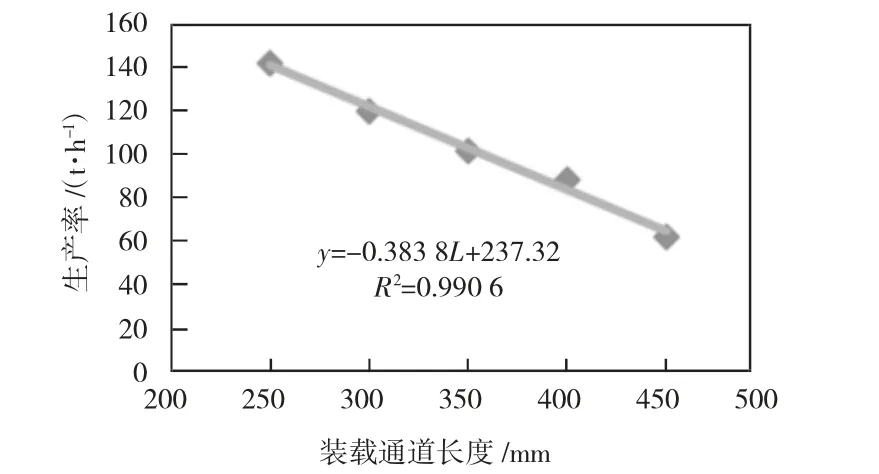

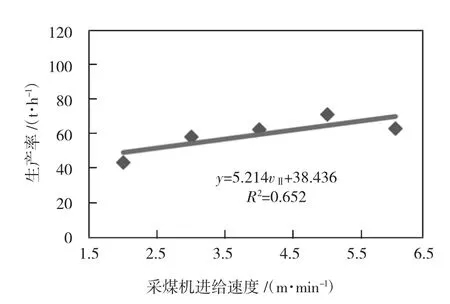

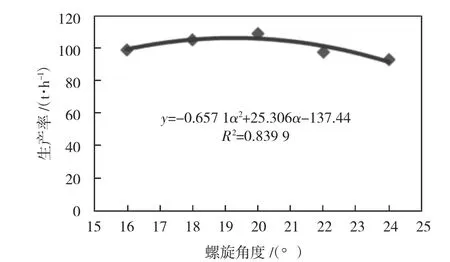

结果表明加载窗口横截面积的增加会显著增加输送机的生产率(见图1)。距离越大的螺旋输送机传动装置,由于交配的单位设备的布局特征,煤流装载到输送机上时,阻力越大。被破坏物料到输送机的移动路径越短,装载过程的效率越高。然而,在现代设计的剪切机和输送机中,这个距离是300 mm 或更多。由于其布局的设计特点,减少螺旋和输送机之间的这种差距是困难的。装载通道长度分析和比较分析仿真结果(见图2),在此之前,在螺旋输送机的进给速率增加,加载过程强度(生产力)增加,(见图3),因此,在选择输送机运行方式(给料速度)时,要考虑到工艺指标的值:分煤能力、装载量、扭矩和比能耗(见图4)。装载煤炭到输送机的过程可以表示为一个抛物线,加载强度在螺旋叶片弯曲角的范围的实际值16°~24°(见图5)。在这种情况下,19.2°是最大生产率对应于螺旋叶片的角度。

图1 生产率与加载窗口截面积的关系

图2 生产率与加载窗口的长度关系

图3 生产率与进料速度的关系

图4 装载到输送机上的煤的体积随时间的关系

图5 螺旋角度与生产率的关系

3 结语

提高装载过程的效率只能通过一个全面的技术解决方案来实现,该解决方案提供了减少煤流运动阻力,减少循环,并在输送机上形成了合理的煤流断面;加载窗口的横截面积增加到0.55~1.00 m2导致加载性能增加了1.73 倍,增加螺钉和输送机之间的差距减少了2.28 倍,加载性能由于间歇被动区电阻;进料速度增加3 倍,加载性能提高1.45 倍;输送机上装煤的最大生产率对应于螺旋叶片的角度为19.2°。