重介质旋流器入口压力和悬浮液密度控制研究

王志杰

(山西焦煤西山煤电西曲选煤厂, 山西 古交 030200)

引言

煤炭资源是我国能源结构中的重要组成部分,煤炭从井下开采出后的洗选过程对煤炭质量起着很关键的作用。重介质选煤技术由于设备简洁、洗选效果高,一直是各大洗煤厂较为常用的设备。但仍存在着因入口压力无法确定及密度变化造成精煤灰度较高或产出率较低的现象。为进一步提高重介质选煤设备的选煤精度,本文对重介质旋流器入口压力及悬浮液密度控制进行研究。

1 工程实际及原理

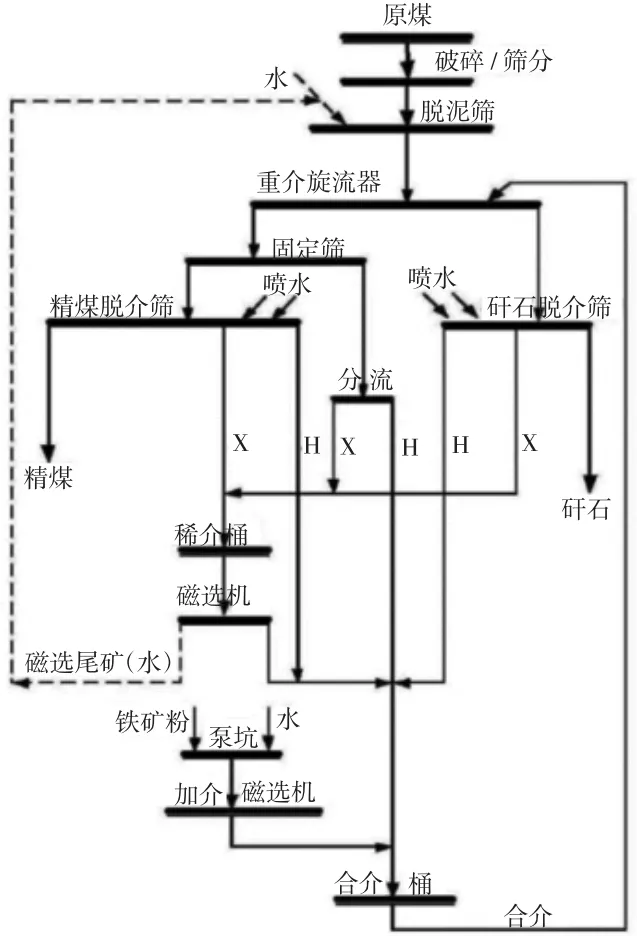

传统重力选煤是通过物料密度之间的差异,将密度大的介质下沉、密度小的介质上浮来进行矸石与煤的分选。重介质旋流器与重力选煤的区别在于提升了分选动力,可以实现物料在旋流器入口处、在入料泵及高度差作用下向旋流器移动,通过旋转过程中的离心力加快物料之间的分离速度,实现煤粒的快速分选,而且可对不同粒径的煤进行分层,具体选煤工艺如图1 所示。

图1 重介质选煤工艺结构示意图

由图1 可以看出,矿井提升出的原煤首先要经过初步破碎筛分后进行注水脱泥处理,随后进入重介质旋流器中。在离心力作用下密度大的矸石会分离出来从底口排出,而密度较小的精煤则会螺旋上升,从溢流口排出。排出后的精煤会在脱介筛中进行介质脱离,利用高压冲洗精煤上的介质同时进行回收利用,脱离介质后的精煤便完成了整个分选工艺过程[1]。

2 重介质旋流入口压力控制

2.1 影响因素及压力分选试验

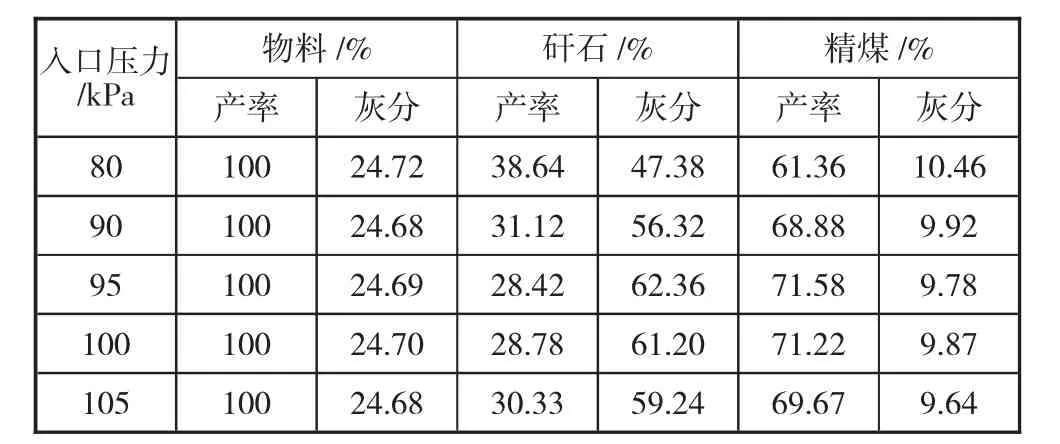

旋流器中的煤料会受到离心力作用进行煤与其他杂质的分离,而离心力的大小会受到进入旋流器的切线速度影响,也就是旋流器压力大小的影响。因此入口压力是否稳定对分选有着很大影响,压力过小会造成旋流器离心力不足,影响分选效果;压力过大,又会使得矸石等介质对旋流器内壁造成磨损。通常对入口压力的控制在50~120 kPa 之间。现通过对比不同入口压力下重介质旋流器的筛分效果来进行筛分试验,参数结果如表1 所示[2]。

表1 不同入口压力下重介质旋流器筛分效果

由表1 可以看出,在不考虑悬浮液密度情况下,入口压力不同,筛分效果也有所不同。当入口压力为80 kPa 时,精煤的产出率为61.36%,底部矸石产出38.64%,溢出灰分分别为10.46%和47.38%。由于80 kPa 下分选压力较小,试验中可以看出精煤会伴随矸石共同从底流口排出。当入口压力升至90 kPa 时,精煤灰分有所降低同时流出矸石的灰分在增加,精煤产出率也在增加,由此可以看出,其他参数不变时适当

式中:S 为电机定子绕组极对数;c 为转差率;f 为频率。

由式(2)可以得出,电机的转速控制取决于用电频率,S 对于电机选型完毕后是一个固定值,而转差率又与电机旋转磁场同步转速有关,且在电机正常运行过程中这一变化值是很小的,因此对重介质旋流器入口压力的影响因子进行推导可知,入口压力的大小主要取决于变频调节泵的频率。

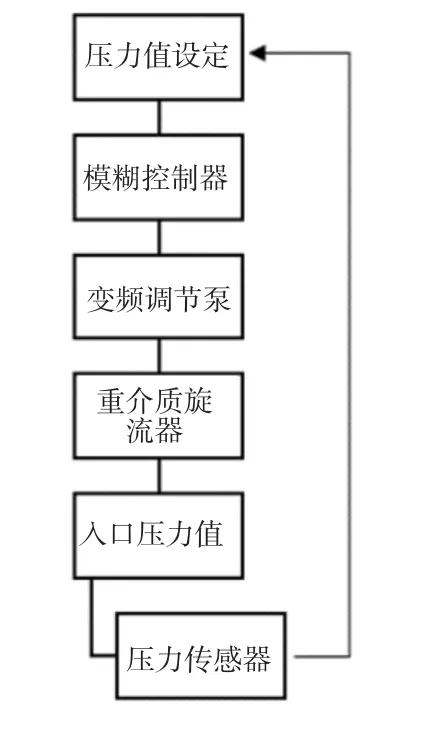

因此在物料混合泵将物料向重介质旋流器进行输送时可对电机频率进行调节,以确定入料口压力值,并在入口处设计压力传感器对压力信号进行监测反馈,具体流程如图2 所示。通过系统设定初始压力值,并在入口处设计压力传感器对重介质旋流器的入口压力值进行监测,利用模糊控制对压力值出现偏差时进行差值调节,以实现入口压力的均衡性。确保重介质旋流器的高效洗煤,其中变频调节泵的转速调节增加入口压力值可以提升精煤的产出率,降低其灰分。当入口压力升至105 kPa 时可以看出精煤灰分虽然进一步降低了,但精煤产出率也降低了,而且灰分降低至了59.24%,很难满足生产需要。较大的分选压力也使得悬浮液自身产生了分层浓缩效果,造成了精煤产量的下降。因此进行入口压力的合理设计,能够显著提高分选产品的稳定性[3]。

图2 重介质旋流器入口压力控制流程图

2.2 入口压力选择计算

对于入口压力的控制,一方面是通过调节泵的转速进行调节,另一方面是通过出料阀的开度进行调节。但后者会因长期使用而降低寿命,因此选用调节泵进行转速调节来实现对入口压力的控制效果。入口压力与转速计算公式为:

式中:P 为入口压力;δ 为常数;n 为调节泵的转速。

而对泵转速进行调节控制,主要取决于选用电机的转速:可以实现对入口速度的控制并进而实现对进口压力的控制调节。

3 悬浮液密度控制设计

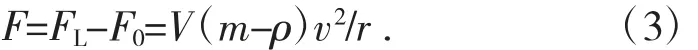

对离心力公式进行变化可知,悬浮液密度不同对分选效果也会产生很大影响,密度过小,精煤会随矸石一同从底流口排出;密度过大矸石会混入精煤造成精煤灰分过大,因此进行悬浮液密度的精确控制十分重要。对于旋流器密度控制存在极大滞后性,且密度调节过程中会对物料桶内部液位变化产生影响,很容易影响到精煤的产率。因此本文通过设计算法优化来改善密度与液位之间的动态性能。

式中:F 为物料在悬浮液中受到的合力;FL为离心力;F0为悬浮液给物料的支撑力;V 为物料体积,m3;m 为密度,kg/m3;ρ 为悬浮液密度,kg/m3;r 为颗粒半径。

图3 为重介质旋流器洗选工艺流程,由图3 可以看出,混料桶的作用是通过对悬浮液进行调配,并回收洗选结束后的介质。其中回收介质为洗选产物处理后所得,具体洗选流程为:物料桶对悬浮液进行密度调配并加入原煤,混合料进入重介质旋流器进行分选,分选产物在重力作用下将介质进行脱离流入混料桶,后一步产物在高压加水处理下与介质脱离,同样将介质流入混料桶中继续使用。可以看出混料桶中的液位及密度在洗选过程中发生了多次变化,为确保悬浮液密度控制在合理范围之内,决定对利用清水阀及加介阀对悬浮液密度及液位进行参数控制。

图3 重介质旋流器洗选工艺图

1)清水阀。当清水阀处于打开状态时,混料桶的液位不会立刻上升而是出现一定的滞后性,随后液位会以一定速度增大,滞后时间一般为5 s 左右。悬浮液密度变化也呈现一个滞后性,但滞后时间要小很多,因此可以通过布设清水阀调节方式,实现对悬浮液密度的快速调节效果。

2)加介阀。同样利用加介阀对混料桶液位悬浮液密度进行改变,对于混料桶液位的变化滞后时间为6 s左右。而通过改变加介阀的开度可以看出悬浮液密度会增大,但也存在一个时间上的滞后性,而且悬浮液密度的增大趋势也在不断变小直至趋于平稳状态。

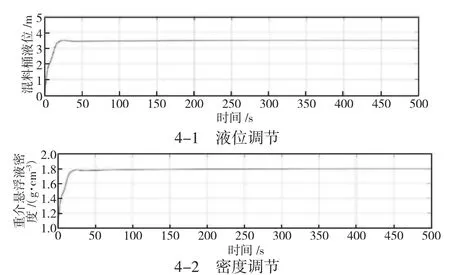

通过两者之间的关系,实现对混料桶液位及悬浮液密度变化的控制效果,并进行DMC 算法预测控制来对液位与密度进行仿真模拟控制调节,具体结果如图4 所示。

由图4 可以看出,基于DMC 预测控制对两者参数值进行调节,液位到达稳定状态的调节时长125 s即可完成,超调量为0;而密度从初始状态到达稳定值的调节时长为120 s,超调量也同样为0。由此可以看出,该算法可以有效解决超调问题,且调节时长也较短,可以有效解决悬浮液密度控制中的滞后性问题。

图4 液位与密度DMC 算法预测控制图

4 结语

结合变频调节泵对重介质旋流器入口压力进行控制调节,并利用DMC 算法对混料桶液位及悬浮液密度进行优化控制,解决了悬浮液密度控制过程中的滞后性问题,优化了密度调节时间。经过上述两种方式对重介质旋流器进行优化设计,增强了旋流器的分选效率,精煤产量得到提高,同时精煤灰分也得到降低,对煤炭企业产生了巨大经济效益。