珠海有轨电车1号线地面供电模块技术与实现*

高洪光,张立臣,李雪莉,陈广泰,张坤

(1 中车大连机车车辆有限公司,辽宁 大连 116022;2 中车大连机车研究所有限公司,辽宁 大连 116022;3 珠海公交轨道交通有限公司,广东 珠海 519075)

珠海1号线有轨电车采用了地面供电方式[1],在有轨电车线路中间安装了供电模组,替代了传统的接触网,起到了美化景观作用。在投入使用初期供电模块短路烧损严重,经中车技术专家团队技术研究和改进,实现了间歇式供电方式的安全运用。

1 供电模块设计目标

地面供电模块为有轨电车供电,满足车辆设计最高运行速度70 km/h。供电模块标准长度:5、3、2 m,采用连续铺设方式,无电区采用车载储能牵引。满足如下技术指标要求:

供电模块安装后强度:满足重型货车在供电模块线路上碾压,货车前轴6.3 t,后轴12.65 t。

2 供电模块设计指标

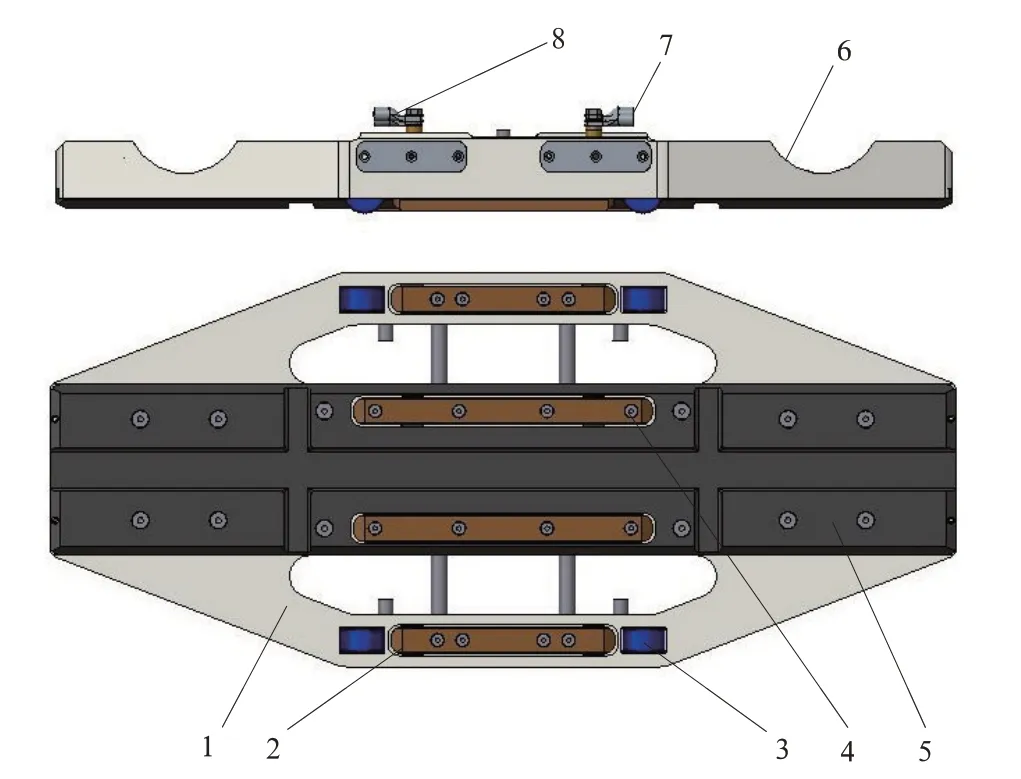

地面供电系统采用供电模块通过受电靴为有轨电车供电,当车辆受电靴进入模块时模块输出,离开后安全电路实现接地。供电模组包括地面基础结构(玻璃钢导槽)、地面供电模块、负极回流装置、正极电缆、安全负极电缆等部分。由车辆受电靴磁力作用实现供电,如图1所示。

图1 地面供电系统模组与受电靴磁体

2.1 供电模块

供电模块采用玻璃钢结构,内设供电开关及磁性材料钢带,与车辆受电靴配合实现供电输出。供电模块为整体密封箱形结构,内设安全负极,正负供电插接头分别与正极和安全负极电缆相连[2]。车辆负极电流不经过模块。供电模块具有进水诊断、磁性钢带的位置诊断功能。磁性钢带和导电触指上下移动,模块表面钢板与电源正极或安全负极相连,实现模块钢板正极输出或与安全负极相连,如图2所示。

图2 地面供电模块结构及对外连接

2.2 受电靴

受电靴采用了磁性材料,完成对模块内导磁钢带的吸起。受电靴结构如图3所示。

图3 受电靴底部视图

内部磁铁的布置,实现受电靴电刷给地面接触钢板的压力为450 N。受电靴电刷为锡青铜材质,设计使用寿命为7 000~9 000 km,需定期检查和更换。永久磁铁包覆于底座工程尼龙靴体与磁铁盖板之间,由28块永久磁铁组成5块长短磁铁组。中央工字型长短磁铁为同一极性,远端两边短磁铁为相反磁性。永磁体型号:Vacodym510 HR,单体尺寸:30 mm×30 mm×60 mm。受电靴的主要机械参数:

底座长度:850 mm

底座宽度:370 mm

垂直磁吸力:350~400 N

考虑车辆运行中受电靴的重力、磁力较大,造成磁铁盖板磨耗,在负极电刷的前后设计了滚动轮。滚动轮在线路的负极导电钢板上滚动,将靴体托起使得磁铁盖板与供电模块表面钢板保持间隙。

3 供电模块安全设计

为防止模块内部短路和烧损,对受电靴磁力、车辆运行时因受电靴磁场力引起模块内部振动等进行了分析。研究结果表明,模块烧损与安全负极和模块内正极导电触指的设计有关。

3.1 负极回流与安全接地

区别于传统设计,有轨电车供电电路负极不采用钢轨回流,而是经模组两边的负极钢板连接负极回流铜排,再经负极母线直接与供电变电所相连,车辆负极电流不经过供电模块。

为了实现供电安全,模块内设安全负极母排,通过模块内部供电极性转换C型导电槽与模块表面相连,母排的另一端与安装在模块下方的导槽内安全负极母线相连,使供电模块不供电时与变电所负极直接相连。这种设计可使负极回流直接回变电所而不经钢轨,从而减少了杂散电流[3],钢轨不需要进行绝缘防护;另一方面,安全负极接地电路保证了供电安全。

模块工作状态转换如图4所示,供电状态模块内部导电片将正极母排与输出钢板相连,此状态下安全负极连接铜板提前与安全负极母排断开。

图4 供电模块工作状态

在磁性钢带落地状态下,安全接地连接铜板连接负极母排和C型导电槽,保证供电钢板在非工作状态下始终处于接地。尽管模块设计了工作状态指示开关,通过导电触指位置检测开关动、静触头的闭合与断开,实现模块工作状态的检测报警,但起不到保护作用。

3.2 磁场力与振动仿真研究

(1)磁场力的仿真

针对供电模块和受电靴磁场建立了仿真模型,进行了受电靴落下状态下,块内部磁性钢带在“落下”和“抬起”2个状态的仿真计算。磁场分布如图5所示。

图5 受电靴磁场与模块内导磁钢带磁场作用

分析结果:在车辆静止状态下,模块在安全接地时,导磁钢带受到磁场力为74.8 N,大于钢带自身重力25 N,钢带能够被吸起。当钢带达到模块供电位置时,受电靴对钢带的磁场力为200 N,满足模块供电导电铜片抬起后的接触压力,实现供电。不会由于磁场力不足造成模块正极触指粘连烧损。

(2)模块内钢带振动仿真

按照车辆不同速度运行,进行了模块内导磁钢带垂向位移仿真分析,不同速度下振动位移曲线不同。速度10 km/h时各区段z轴的位移如图6所示。

图6 模块内部柔性接触带z轴位移曲线

仿真结果,模块内磁性钢带存在振动,受电靴低速10 km/h以上运行到模块端部时更为明显。

3.3 模块内供电电路分析

模块内安装了多个极性转换导电槽实现供电输出或安全接地。当极性转换导电槽经正极导电触指连接正极母排时模块供电;当极性转换导电槽通过安全负极连接铜板与安全负极母排连接时模块安全接地。研究发现,内短路与供电模块内正极导电片均匀分布方式有关,其短路的机理如图7所示。图中,DJ为模块内单元接地开关。

图7 模块内短路机理

在受电靴移动过程中,5 m模块内11个安全接地开关DJ1~DJ11动作,极性转换导电槽与正极导电触指实现供电转换。当图7中件号4正极导电触指由于导磁钢带的振动引起的导电槽B与A连接带电,将与处于接地状态的接地开关DJ4形成短路。

3.4 供电子单元设计

为了防止短路现象的发生,对模块内部进行了改进设计。导电触指的安装,将每个供电模块拆分为多个供电子单元,每个子单元A或B的正、负极触指独立,实现模块供电和接地的独立作用,如图8所示。

图8 正极导电触指按多个供电单元不均匀排布

改进后车辆受电靴受流原理如图9所示。在受电靴导电铜条移动时,将形成各子单元之间以A-AB-B-BA-A的无限循环方式,既可以防止内短路,又可实现分段连续供电。

图9 中车技术改进后模块子单元结构及供电原理原理

4 试验与应用

进行了区间运行试验,取得了良好的试验效果。2017年,实现了珠海1号线的开通运行。截止收稿时,已安全运行1 113 d,6列车5节编组,累计运行135万km,经历了台风、暴雨的考核,经历了路口大车的碾压。

5 结束语

珠海有轨电车1号线地面供电模块采用机械式开关原理可行,在我国实现了磁力重力式地面供电方式的应用,系统安全性得到了验证,为开展有轨电车地面供电技术研究提供了借鉴。