浅谈PLC在负压大布袋除尘器反吹风系统中应用

赵鲁东

(本钢(集团)矿业有限责任公司 石灰石矿,辽宁 本溪 117002)

1 研究背景

在当今现代化企业中,工业生产系统中的工业自动化控制应用越来越普及,特别是在一些冶金和汽车工业生产领域中,PLC可编程逻辑控制器在生产控制领域中占主导地位,近年来迅速发展,在生产工业自动控制过程中所占比例越来越大。

PLC可编程逻辑控制器又是微机技术与常规继电器控制相结合的产物,应用简单地与电气技术相近的编程语言来实现电气系统顺序控制、时序控制、连锁控制系统。随着PLC软硬件基础提升,人工智能技术发展以及人类对生产过程更完整的认识,利用计算机技术进行生产过程控制已趋成熟,并开始为全世界工厂过程控制专家提供方便可靠的协助。最新学术报告显示,一个好的PLC控制系统控制结果相当或略高于一般有经验的专家水平。PLC利用高速的CPU分析现场数据,进行高速运算并得到相应控制结果,以实现生产过程的最优控制。在生产过程自动控制中,PLC通过帮助操作工分析、完成现场设备的正确、高效控制。传统的电气自动控制,通过继电器和接触器相结合实现生产设备的顺序和时序控制方式,其存在接线复杂,电气连锁线多,维修不便,故障率高,控制方式固定,如工艺改变,需重新配线等缺陷。PLC可编程逻辑控制器根据生产工艺要求,通过简单的电气接线和相关的控制信号的引入,进行逻辑编程和逻辑指令,实现生产设备顺序和时序运转的功能。相对传统的电气自动控制而言PLC可编程控制器系统具有维修方便、可靠性高、体积小等优点。同时还具有不需改动外部接线,就能根据工艺要求,改变控制方式的优点。

针对PLC可编程控制器的特点,PLC可编程逻辑控制器常常应用在工业领域中,如大型轧钢机系统、工艺炉窑系统、除尘系统中。

2 PLC电控系统实例分析

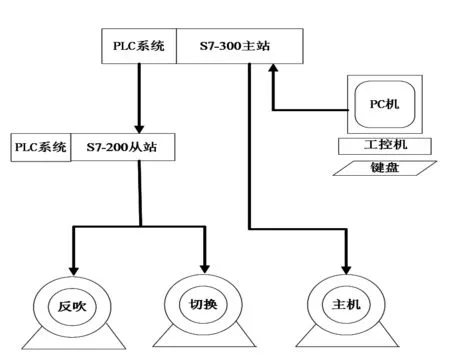

由于工作关系,经常接触到西门子S7-300和S7-200系列可编程控制器[1]。在一个960 m2负压布袋除尘器的电控系统中,S7-300和S7-200系列两个可编程控制器分别控制主电机部分和反吹风系统。如图1所示的960 m2负压布袋除尘器PLC系统构架图,主电机由S7-300作为主站控制,反吹风循环系统中的反吹风和切换阀电机由S7-200作为从站控制,操作人员通过PC机和键盘对主站进行控制,主站通过DP电缆通讯又对从站进行控制和读取数据。

图1 960 m2负压布袋除尘器PLC系统构架图

960 m2负压布袋除尘器的PLC工作构架图的配置,由于工程安装时厂家随机附带的从站控制的遗留问题,此种PLC工作站配置方式,适用于主站控制模块有限,采用从站扩展模块控制方式。从几年运行记录看,这方式常出现是由于主从站控制环节和控制点多,其中有一点或环节动作延迟,就会造成切换阀不动作的故障,影响除尘器除尘效果。

经实地调研和在线查看西门子S7-300PLC主站中的绝对地址分配情况和开关量模块控制点的分配情况,此种配置方式,有利于PLC控制系统的简化和优化,大大地化简了中间控制环节和控制点,同时还克服了原来切换阀不动作的故障。对其进行优化后的960 m2负压布袋除尘器PLC系统,更为科学和合理,也对优化后960 m2负压布袋除尘器反吹风系循环统的PLC电控系统程序进行了重新编写和设计[2]。

3 PLC电控系统优化设计

3.1 PLC电控系统硬件设计

反吹风电机容量为7.5 kW,电机额定电流为13.5 A;切换阀电机容量为0.55 kW,电机额定电流为0.95 A。

3.1.1 空气开关选用

根据电气设计手册查得空气开关选用经验公式:空气开关脱扣瞬时脱扣整定电流Ix≫KIq(K为安全系数,一般取1.7;Iq为电动机启动电流,一般为电动机额定电流的5~7倍)。热脱扣动作值按线路额定电流的1~1.05倍整定,空气开关的额定工作电流按线路最大的工作电流选择。

3.1.2 接触器选用

根据电气设计手册查得接触器选用经验公式:

Ie=PN×103/KUN

式中:K为计算系数(取1~1.4);PN为被控电机额定功率(千瓦);UN为电机额定线电压;Ie为接触器主触头电流。

3.1.3 热继电器的选用

遵循热继电器的整定电流通常与电动机的额定电流相等,如电动机拖动时间较长,或电动机拖动的是冲击性负载,热继电器的整定电流要稍高于电动机的额定电流的原则。

根据以上理论数据选择,空气开关的额定电流为15 A,开关瞬时脱扣整定电流为161 A,热脱扣器电流为14.175≈15 A,接触器的主触头额定电流为14 A,线圈吸引电压为220 V, 热继电器选用动作保护电流为15 A的热继电器。

3.2 PLC电控系统软件设计

反吹风系统电气原理图中分别引入集中控制信号和运行控制信号,两信号通过输入继电器耦合方式,耦合到PLC控制器开关量输入模板上,进行逻辑控制,然后在通过PLC上开关量输出模板,馈出控制信号,在通过输出继电器耦合,来控制接触器线圈动作,从而实现反吹风电机运转[3]。

切换阀电气原理图中也分别引入集中和运行控制信号,接近开关零位和舱室位信号通过输入继电器耦合,耦合到PLC控制器上开关量输入模板上进行逻辑控制,然后通过PLC上开关量输出模板,馈出控制信号,通过输出继电器耦合,来控制接触器线圈动作,实现切换阀电机运转,零位和舱室位信号给PLC的上位监控机HMI的画面提供信号。

3.3 PLC系统构成PLC300站—HMI上位监控机系统

PLC系统软件系统采用Step7 V5.3设计与编程。Step7是一个对S7-300和S7-400 PLC进行编程的应用软件包,在线调试直观、便捷,可用梯形图(LAD)、功能块图(FBD)、语言表(STL)方式编程,除了可以编制程序块之外,还可设定各种参数、在线检测、查询故障等。本工程根据工艺流程,按照不同的连锁关系组成各种运行方式,在中控室对各设备进行集中控制。对系统采集各种类型信号,利用各种计算功能、数据变换功能等实现,模拟量信号有主电机风门的流量、压力、温度及热值,以及数字量信号反吹风电机和切换阀电气的运行状态、故障和启/停信号。系统操作功能有自动和手动两种工作方式,正常运行时采用自动方式,故障和调试时采用手动方式[4]。

3.3.1 HMI上位监控机系统

(1)960 m2负压布袋除尘器反吹风循环系统的PLC电控系统连锁控制;

(2)960 m2负压布袋除尘器反吹风循环系统的设备运行状态的监控。

3.3.2 HMI系统

上位监控机作为系统的人机界面,通过监控软件WINCC V6.0实现与下位机的对话,通过工业ETHERNET对系统进行实时监控。系统采用客户/服务器网络结构,服务器、客户机均位于主控室,两台机器同步显示操作画面和设备状态信息、故障信息警信息,因此维护人员可在第一时间获得信息。监控机软件包括WINCC V6.0的开发版和运行版,开发版软件为将来的画面修改提供了方便。

画面显示功能:该画面通过WINCC 6.0软件组态编辑实现动态模拟显示整个960 m2负压布袋除尘器反吹风循环系统运转的过程。利用数据链接技术使得画面上的元件实现实时动态、闪烁、变色等功能,让画面上的工艺参数以数字、棒图的形式实时显示,并对故障进行实时诊断。

3.4 960 m2负压布袋除尘器反吹风循环系统Step7梯形图(LAD)程序工作介绍

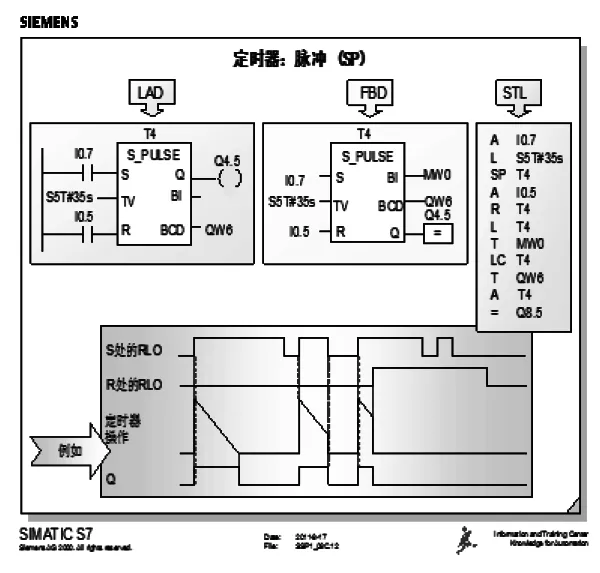

960 m2负压布袋除尘器反吹风循环系统Step7梯形图(LAD)程序如图2所示,它应用了条件位逻辑运算指令、复位优先、脉冲定时器、加计数器指令来实现逻辑功能。

图2 Step7梯形图(LAD)程序

通过以上指令对960 m2负压布袋除尘器反吹风循环系统进行逻辑动态控制。具体程序中在画面自动的条件下实现逻辑功能的结果是:在上位监控机画面中用鼠标点“反吹系统启动”按钮→PLC系统通过执行Step7程序中逻辑指令,令反吹电机运行→PLC系统通过执行Step7程序逻辑指令→切换阀电机运行→PLC系统执行Step7程序中逻辑指令→脉冲时间继电器开始工作计时→对切换阀电机进行按指定时间工作的逻辑指令来控制切换阀电机运行或停止→上位监控机通过WINCC的编辑画面与Step7程序的链接来监控系统工作画面。960 m2负压布袋除尘器反吹风循环系统Step7停止操作步骤与之相反。同时该系统还具有画面手动工作模式,用来进行检修调试设备和切换阀画面复位的功能。

4 结论

经过以上阐述的960 m2负压布袋除尘器反吹风循环PLC系统的优化,可以看到PLC300系统比PLC200系统具有控制功能强大,存储容量大,开关量输入和输出模块控制点多,Step7软件编程相对简单和CPU扫描速度快等优点。因此,960 m2负压布袋除尘器反吹风循环PLC系统的优化,不仅仅是简单电气控制的优化,而是对整个960 m2负压布袋除尘器PLC系统的结构和控制软件以及控制程序更为全面科学的优化,优化后960 m2负压布袋除尘器设备运转高效,除尘效果优异,实现了节能减排的效果,美化了作业环境。