烷基化装置分馏进料加热器管束泄漏分析

杨海东,齐鹤,王添宇

(中国石油大庆炼化分公司,黑龙江 大庆 163000)

大庆炼化公司30 万t·a-1烷基化装置由兰州寰球工程公司设计,采用兰州寰球工程公司自主研究开发的流出物制冷硫酸法碳四烷基化技术[1],由中石油第七建设工程公司承建。本装置采用大庆炼化公司14 万t·a-1MTBE 装置和庆化公司14 万t·a-1MTBE 装置所产轻C4为原料,设计规模为30 万t·a-1,装置于2017年9月开始建设,2018年10月投产。

1 换热器内漏的现象及判断

自2022年4月1日,烷基化装置异丁烷塔顶回流罐水包脱液频次由3~4 次/天增加至8~10 次/天,装置通过调整精制水洗量并增加置换频次,脱水频次略有下降,但仅维持1 周就又开始恶化。再调整精制水洗量和置换频次,脱水频次无好转。排除精制馏出物带水原因后,技术人员分析可能是异丁烷塔进料加热器E10508发生内漏。4月11日将E10508凝结水切除,观察发现异丁烷塔顶回流罐水包界位上涨速度明显减缓,同时现场将壳程凝结水压力泄放,用报警器检测壳程高点放空处可燃气体报警,判断换热器E10508 发生内漏。

2 换热器检修过程介绍

2022年4月11日,装置将换热器E10508 切除退料、吹扫、加装检修隔离盲板。4月12日,开始检修E10508,上水试压找漏,发现仍是原堵管处于管箱焊接位置腐蚀泄漏(如图1),无其他新增管束泄漏。4月13日,对管板进行补焊,后重新上水打压2 遍,无泄漏。试压完成,拆盲板气密时发现管箱本体大法兰密封面处焊口有砂眼,重新加装盲板。4月14日,拆卸管箱,外委至机械厂加工处理。4月15日,处理密封面焊口过程中发现存在其他问题,重新处理密封面。4月18日,回装管箱,重新气密合格后,拆盲板、吹扫、投用。

3 换热器内漏原因分析

3.1 工艺操作原因

在换热器E10508 发现泄漏之前,管壳程出入口温度及压力操作平稳,未有大幅度调整操作,可排除因工艺操作造成的管束泄漏。

3.2 设备安装原因

2022年4月13日,对管板进行补焊,后重新上水打压2 遍,无泄漏。本次拆卸后进行外观检查,管箱垫片完好,无泄漏痕迹,管束未见磕碰伤,排除检修安装因素造成内漏。

3.3 工艺介质腐蚀原因

自闪蒸罐来的反应流出物主要组成为烷基化油、异丁烷、正丁烷、少量未能沉降的硫酸和副反应产生的硫酸酯。反应流出物从闪蒸罐进入精制单元,经过碱洗、水洗进行加工,脱除大部分硫酸和硫酸酯,保证pH 在6~11[2]。

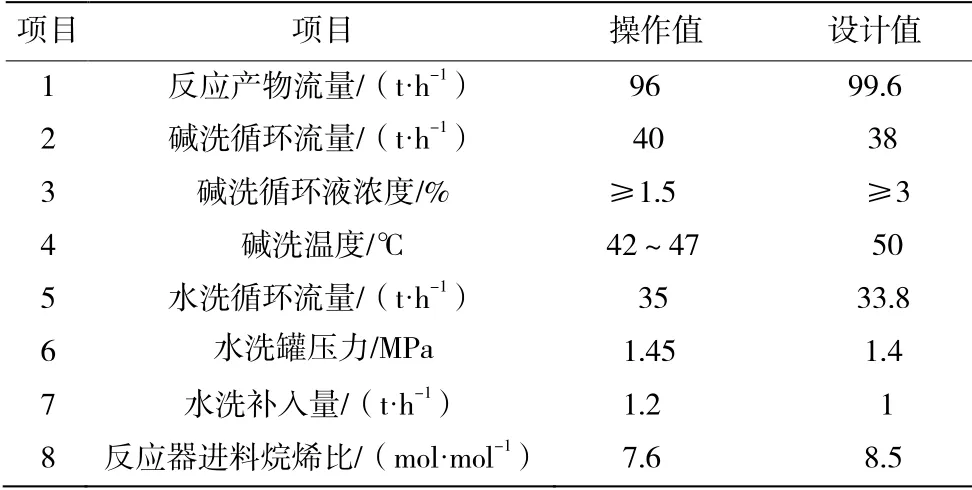

通过表1可以发现仍有部分酸酯在碱洗罐中未能被分解,这部分酸酯被携带至水洗罐中,同时有少量酸酯在水洗罐中继续分解,随着水洗水排出,然后酸酯继续被携带至后面的 E10508 中,在E10508 中遇到高温的凝结水进行换热,温度升高,酸酯分解速度加快,在最高温处迅速分解,与烃中携带的水结合形成亚硫酸,腐蚀换热器[3]。

表1 装置精制单元操作条件

水洗过程中因除盐水电导率低,为增加电导率,向精制水洗罐D10403 补少量的新鲜水,新鲜水补入量在100~200 kg·h-1,新鲜水中的氯离子(质量分数:144.36 mg·kg-1)对白钢材质的管束存在一定的腐蚀性[4],同时从现场管箱隔板的腐蚀情况看,二管程的出口隔板及密封处形成腐蚀,密封面形成缝隙,存在精制流出物在隔板处走短路,导致流体冲蚀管板上方管束下边缘焊缝,在氯离子存在的环境下,使焊缝受应力腐蚀开裂[5]。

因此,管程介质经换热器加热后分解、水合形成亚硫酸的烯酸环境,是导致换热器内漏的直接原因。

3.4 设备质量问题

2022年4月13日试压完成后,拆盲板气密时发现管箱本体大法兰密封面处焊口泄漏,经着色后发现是气孔泄漏,属于焊接质量原因(如图2)。管箱拆卸后,发现管箱法兰与密封面不是整体,而是在原法兰密封的基础上粘贴的密封面。在螺栓孔边缘以及管箱内侧可见明显焊接痕迹。查看设备随机资料后,发现管箱法兰材质为16Mn II(衬S30403),而非是整体法兰。

委托第三方对管箱法兰密封面进行补焊修复,在补焊过程中,将粘贴密封面烧穿后形成孔洞,发现管箱粘贴密封面厚度不足2 mm,且粘贴密封面与原法兰密封面存在一定的间隙,未完全粘贴,存在夹层(如图3)。

同时,对管箱内侧焊口进行着色检查,发现管箱内侧与隔板相交的焊口处也存在气孔。说明该换热器在气密过程中气体是通过管箱内壁的焊口气孔进入夹层,在通过外侧焊口气孔处排出,形成泄漏[6]。说明在制造过程中,设备的焊接质量不合格,存在制造缺陷(如图4)。

管箱表面粘贴的密封面内外侧焊口存在气孔,属于焊接质量不合格,且粘贴的密封面与原法兰之间存在缝隙,说明在设备制造过程中焊接质量管控不到位,制造过程存在缺陷。这是导致换热器内漏的间接原因。

3.5 管理原因

1)对运行设备检查管理不到位,未发挥全员设备管理作用。

2)对设备制造过程的监造与验收重视程度不够,未及时发现厂家制造不合理。

3)烷基化装置设备腐蚀研究不够透彻,也未能采取有效防范措施。

4 整改和防范措施措施

1)对管板处腐蚀泄漏的管束进行补焊。

2)2022年4月15日-4月17日拆除管箱法兰粘贴的原密封面,重新焊接新密封面(如图5);提报2023年检修计划,对E10508 整体更换。

3)提高碱洗循环液碱浓度,控制在3.5%~5.5%;增加流出物碱洗循环温度,控制在45~50 ℃;增加碱洗罐中碱液的置换频次,由分析碱浓小于1.5%时,补充碱液,改为每周一置换并补充碱液,保证碱液浓度以及排出溶解的酸酯等杂质[7]。

4)2022年技改项目增加聚结脱水器,脱掉精致流出物的游离水及酸脂,减少E10508 内酸环境的形成,减少腐蚀。

5 结语

1)腐蚀问题日趋严重,要重视防腐蚀工作,尤其是工艺防腐蚀控制。

2)设备工作要注重全方位的细节管理,任何一个环节出问题,都可能造成大的损失。

3)加强设备制造过程监控,提高设备施工质量。

4)提高设备制造商的准入门槛,将制造水平低的厂家拒之门外。