基于PLC的污水处理自动控制系统设计

何 叶,潘彩霞,张蒙蒙

(南京交通职业技术学院 轨道交通学院,江苏 南京 211188)

0 引言

大量的生活和工业排放的污水严重污染河流湖泊及地下水,危害人类健康,污水处理也越来越受到国家的重视,污水处理系统已经引入城市化建设。城市必须提高污水处理的质量和效率以适应高速发展的现代社会[1]。本次设计主要从3个方面展开。一是设计系统的硬件,确定系统总体设计方案,选择合适的设备:PLC选型、电动机选型以及工艺设备选型等,绘制系统电气原理图并进行系统元器件连接。二是设计污水处理系统组网和上位机监控界面:CC-Link网络通信的组建、通信参数的设置和通信程序的编写。发上位机对污水处理厂自动控制系统进行实时监控和数据采集。三是设计自动控制系统软件设计:单机控制模式软件设计和自动运行控制软件设计,并验证其正确性。

1 系统框架设计和硬件选型

污水处理系统工艺分为一级处理工艺和二级处理工艺。一级处理工艺包括格栅处理和沉砂处理,格栅用于截流大块物质,沉砂去除污水中格栅处理不了的杂物。二级处理工艺包括初级沉淀和磁絮凝处理,将污水中悬浮物尽可能地沉降去除,磁絮凝处理通过微生物的新陈代谢将污水中的大部分污染物变成二氧化碳和水[2]。

本文设计的污水处理系统由进水闸门、格栅处理、格栅电机、栅渣输送电机、螺旋输送电机和提升泵等装置构成。该系统根据闸门升高降低的高度、格栅水位可观的高度、螺旋输送电机转速的快慢、磁絮凝相关沉降的配比进行科学的调节,自动控制污水,使之成为能够排放到河流中的水源,达到环境净化保护的目的[3]。

系统控制要求如下:闸门电机控制闸门打开,污水进入第一个污水池后格栅电机得电,格栅开始过滤污水中的大垃圾杂质,随后螺旋输送电机将垃圾碾碎,栅渣输送电机将垃圾输送离开。当第一个污水池中的污水达到水位线时,供水电机将格栅处理后的污水抽入第二个污水桶中,进行沉淀后加入污水处理配方,将污水处理为中性水。此时,污水处理完成。系统提升泵电机制造气压差值将水排入河道。

1.1 硬件选择

选用“集中管理、分散控制”的分布式网络化控制系统结构,选择上位机、主控制器可编程控制器、从控制器可编程控制器等布置在控制室,实现对电机和其他设备的集中监控、自动控制、显示、数据管理。为了能够实时监控系统控制过程以及发出操控指令,本设计给系统配置一台上位机,选择昆仑通态的TPC7062Ti。

因为污水处理系统的工作环境较差,系统工艺较复杂,对安全性和可靠性要求较高,所以综合考虑可扩展性、价格、I/O点数统计等各方面原因,采用三菱公司的可编程控制器。三菱PLC的联网主要有两种模式:一是通过RS-485通信模块直接组网;二是可选用相应的通信模块与大、中型PLC组网,组成基于CC-LINK现场总线的网络[4]。

现场总线是一种具备高度数字化、离散化、双向智能化、互联互通、多数据种类、多站点数量等特征的通信网络。该组网方式将大大简化通信网络结构,有效节约因各种安装、维护所带来的设备和材料费用。

其中,Q系列因体积小、安装灵活、双协同处理等特点,适合小规模系统的控制系统组网。因此,主站选用Q00UCPU系列。从站选择第三代PLC系列FX3U,根据输出类型的不同,选用一台继电器输出FX3U-32MR,一台晶体管输出FX3U-32MT。

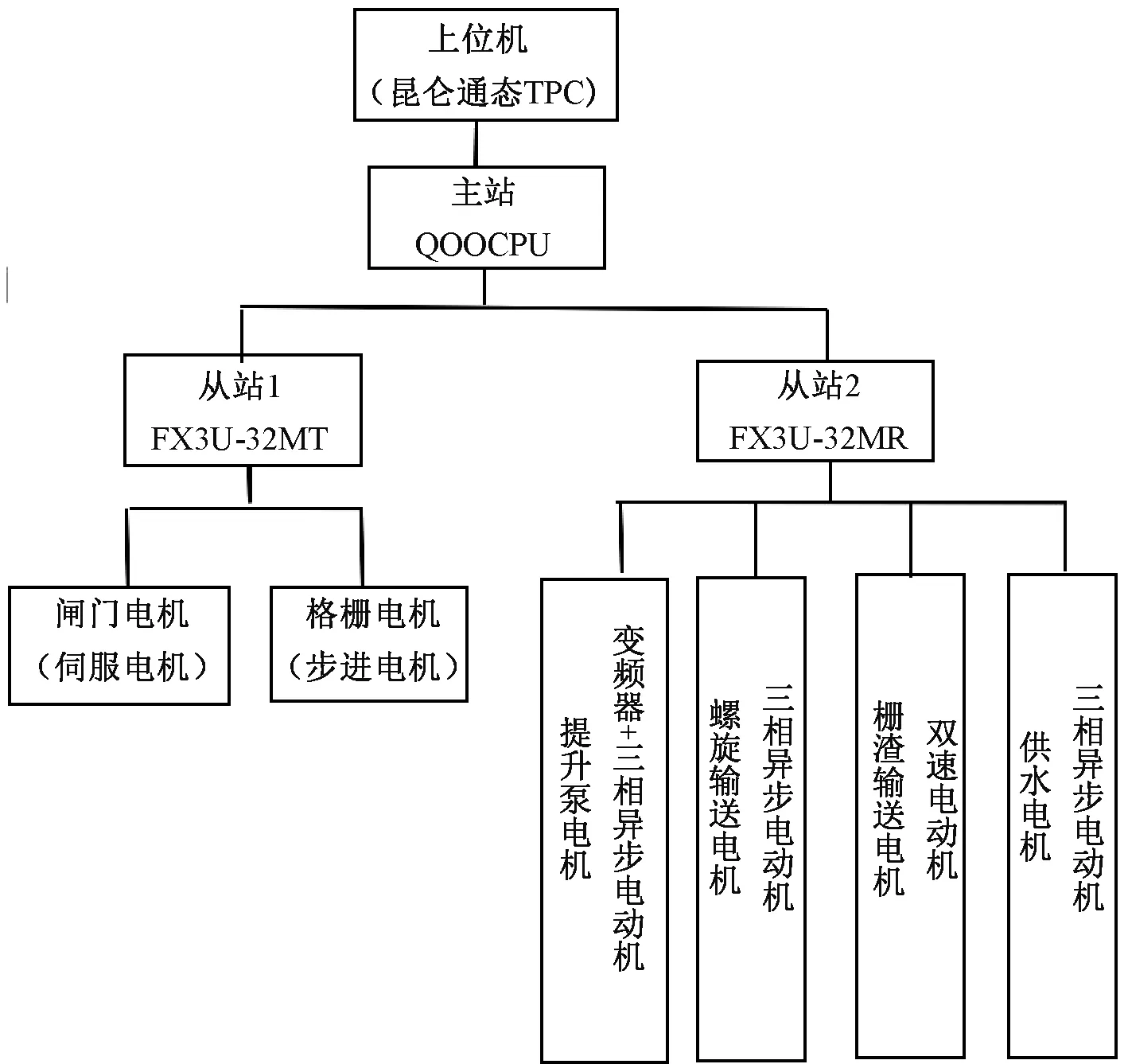

闸门电机需要通过控制闸门的升降高度来控制污水的出水量,因此对于位置控制的要求较高,故选用交流伺服电机;格栅电机需要对角度位移进行控制,但对控制精度要求不高,考虑成本选择步进电机;提升泵电机选择变频器控制的三相异步电动机;栅渣输送电机只需要带动带轮并且能控制其转速,考虑造价和成本,选择了双速电机。根据选用的元器件,现场自动化控制系统结构如图1所示。

图1 自动化控制系统结构

1.2 硬件接线

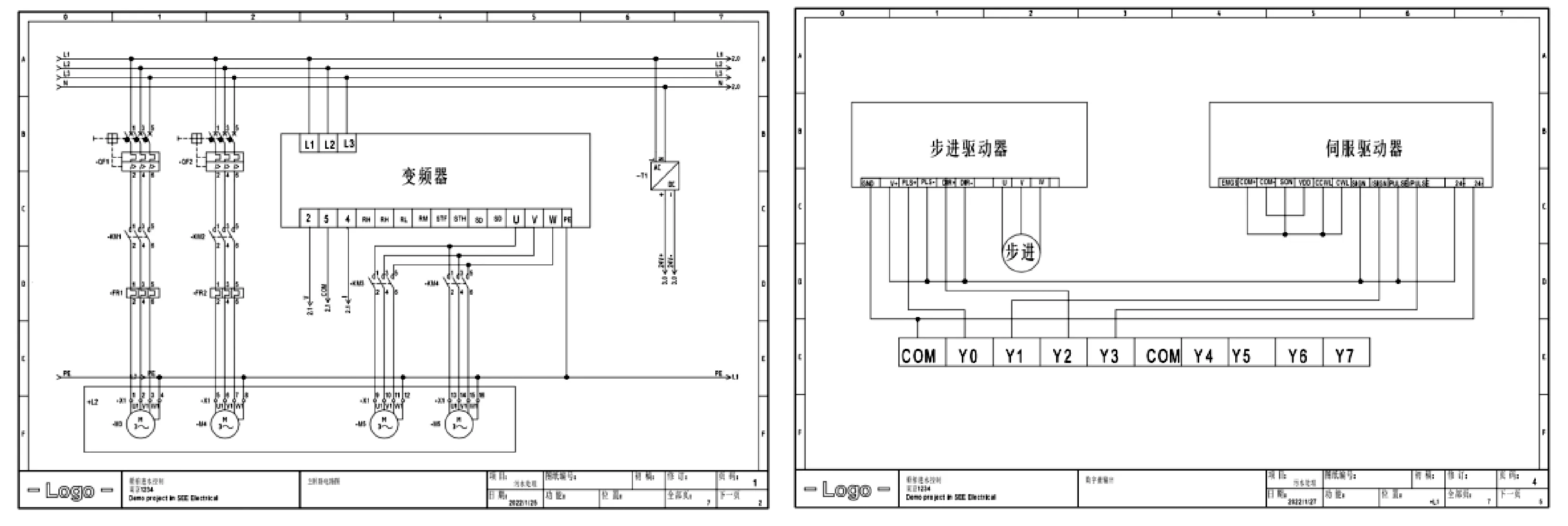

系统主电路电气原理如图2所示。

图2 主电路原理

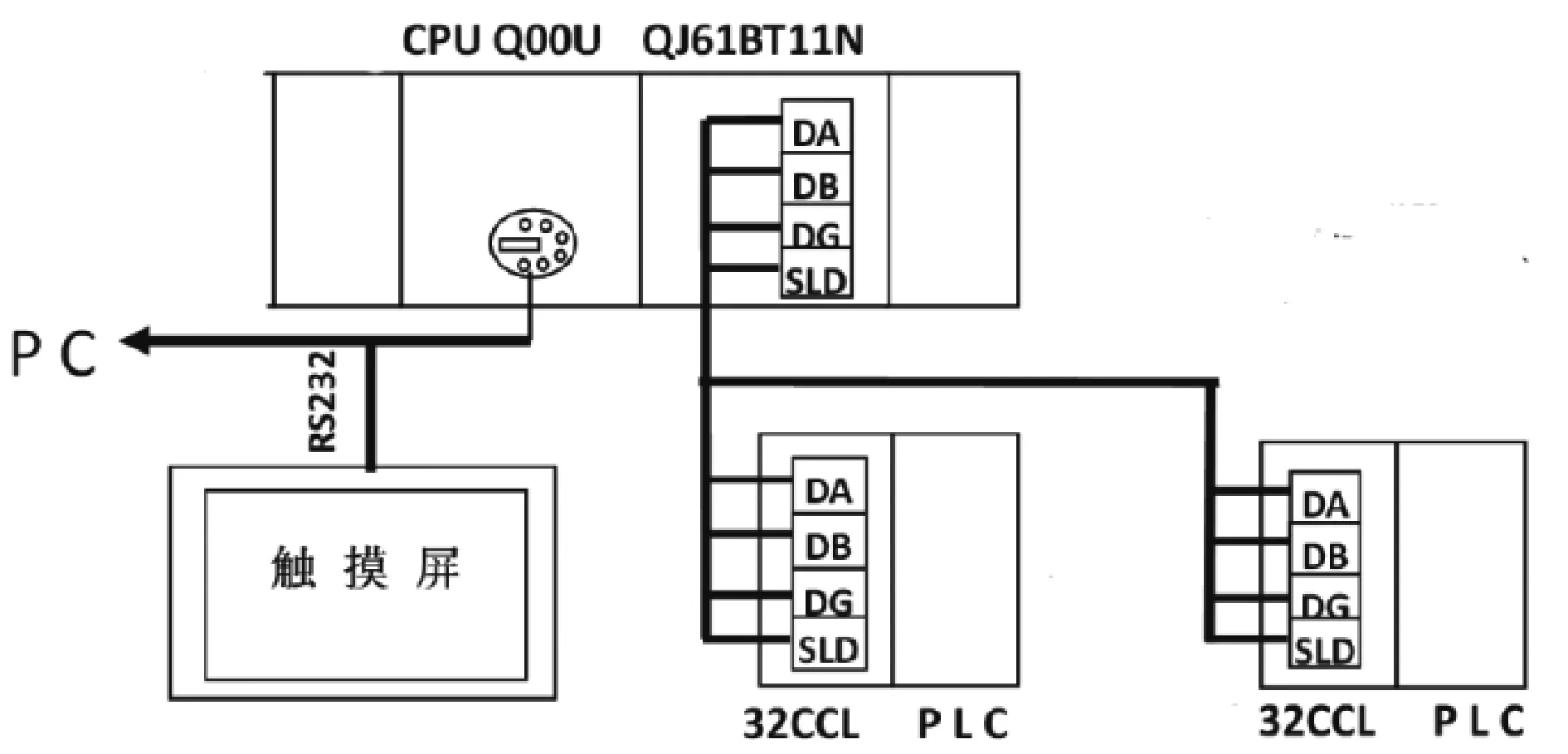

从站PLC的I/O分配如表1和表2所示。

表1 FX3U-32MT I/O分配

表2 PLC FX3U-32MR I/O分配

2 通信设置

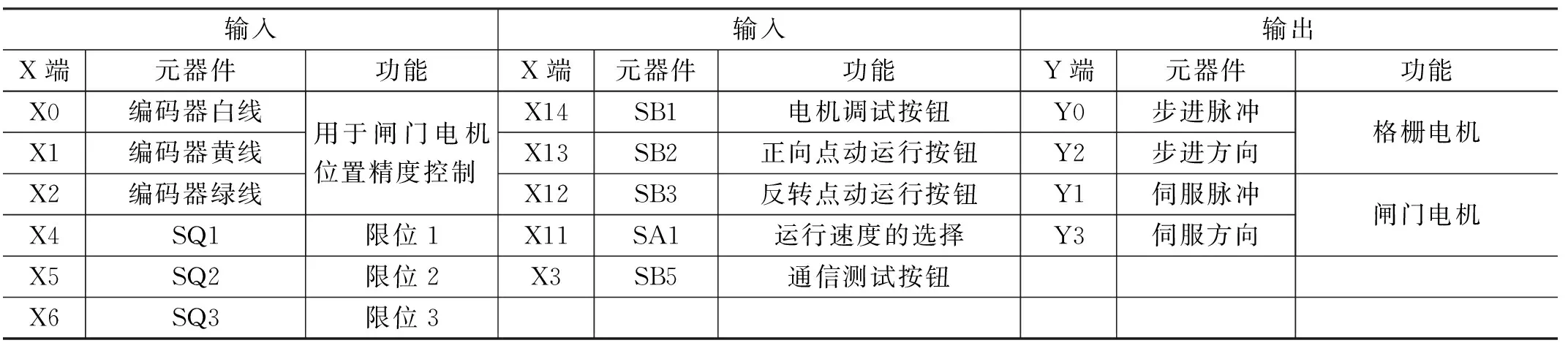

Q00U CPU作为该系统主站,FX3U-32MT为从站1,FX3U-32MR为从站2,通过 QJ61BT11N与从站1和从站2进行通信,从站1、2作为远程设备站利用FX2N-32CCL通信模块与Q系列PLC通信。网络通信接线如图3所示。

图3 网络通信接线

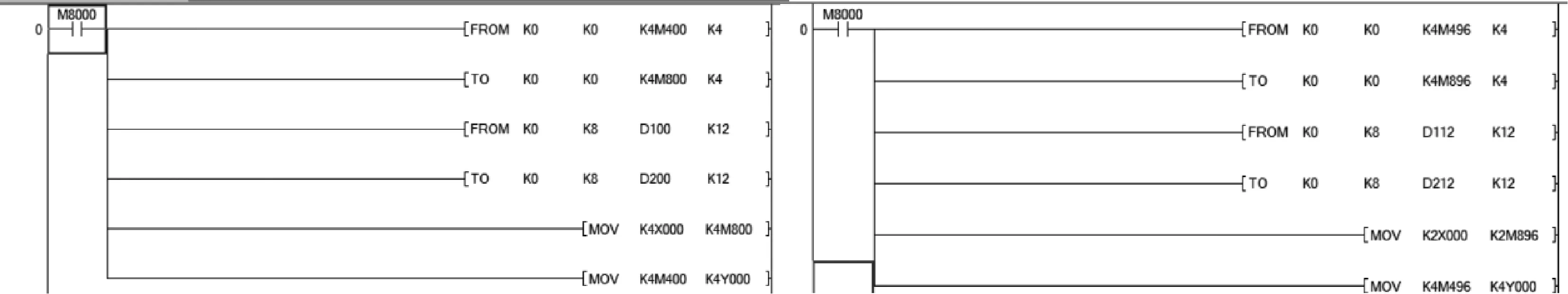

远程输入RX起始地址为M800,远程输出RY起始地址为M400,远程寄存器(RWr)起始地址为D200,远程寄存器(RWw)起始地址为D100。(起止地址可设定)2个从站各占3站,远程站点数为96个。

参数设置完成后并在远程模块的前操作面板设置CC-Link站号:主站站号为00,从站1站号为01,从站2的站号为04(从站1占用3站,因此从站2的站号从04开始);设置通信波特率,从站1和从站2中的 FX2N-32CCL通过参数设置与主站一样的通信波频率。

从站1和从站2的通信程序如图4所示。

图4 从站1和从站2通信程序

3 上位机开发和程序设计框架

本设计采用了上位机实时监控,可及时地处理和分析污水处理过程中的数据,进行科学管理,提高了污水处理水平和运行经济性。上位机的开发要求将整个污水处理工艺的流程体现出来,因此在结构规划时既要考虑监控系统的安全可靠性,同时也要能够实现所有的功能信息。

本文设计的污水处理自动控制系统有3种工作模式,模式一:通信测试模式;模式二:单机控制模式;模式三:系统自动运行模式。因此,本设计采用选择性流程架构,SFC流程如图5(a)所示,3条支路对应3种工作模式。通信测试模式测试系统通信是否正常,并给予相应的指示;在单机控制模式下,各台电机既可以手动控制也可以在自动运行模式下完成制定动作。因此,单机模式程序设计也选用选择性流程架构,SFC流程如图5(b)所示;系统自动运行模式实现一整套自动运行的完整的污水处理流程。在监控系统的首页界面,设计人员可以进行工作模式的选择。

图5 SFC流程

4 系统单机控制程序设计

4.1 闸门电机

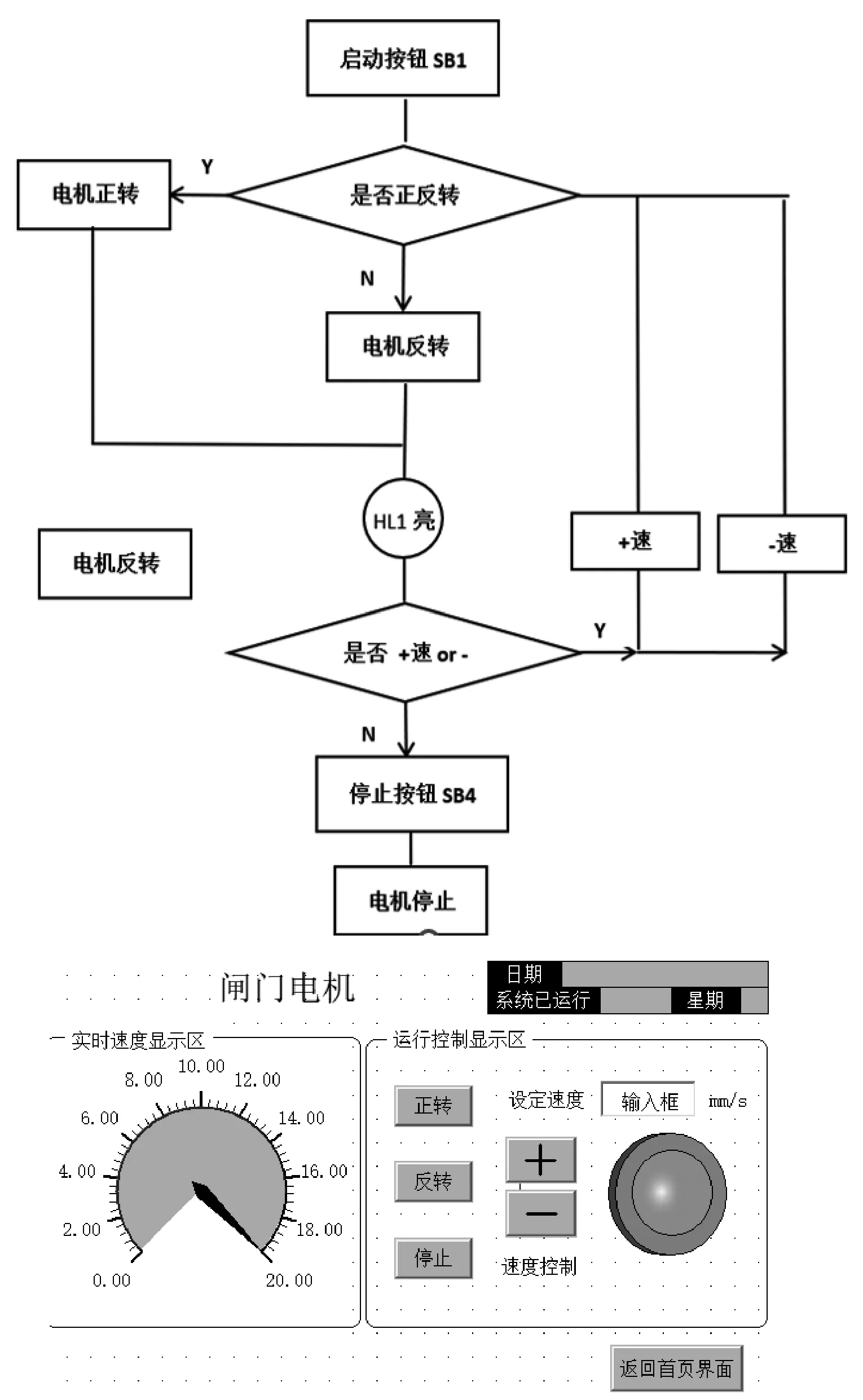

闸门电机控制要求具体如下:电源开启按下按钮SB1,设定运行速度,点击 “正转”按钮,伺服电机开始正转,仪表盘上显示实时转速,点击“反转”按钮伺服电机反转,在正转或反转的过程中,指示灯HL1按2 Hz频率闪烁,点击“+”或者“-”按钮来加减电机速度,仪表盘也能实时反馈当前速度。在运行时,可以随时按下按钮SB4或者触摸屏上的“停止”按钮,电机停止运行,指示灯熄灭(见图6)。

图6 闸门电机控制流程和监控界面

4.2 格栅电机

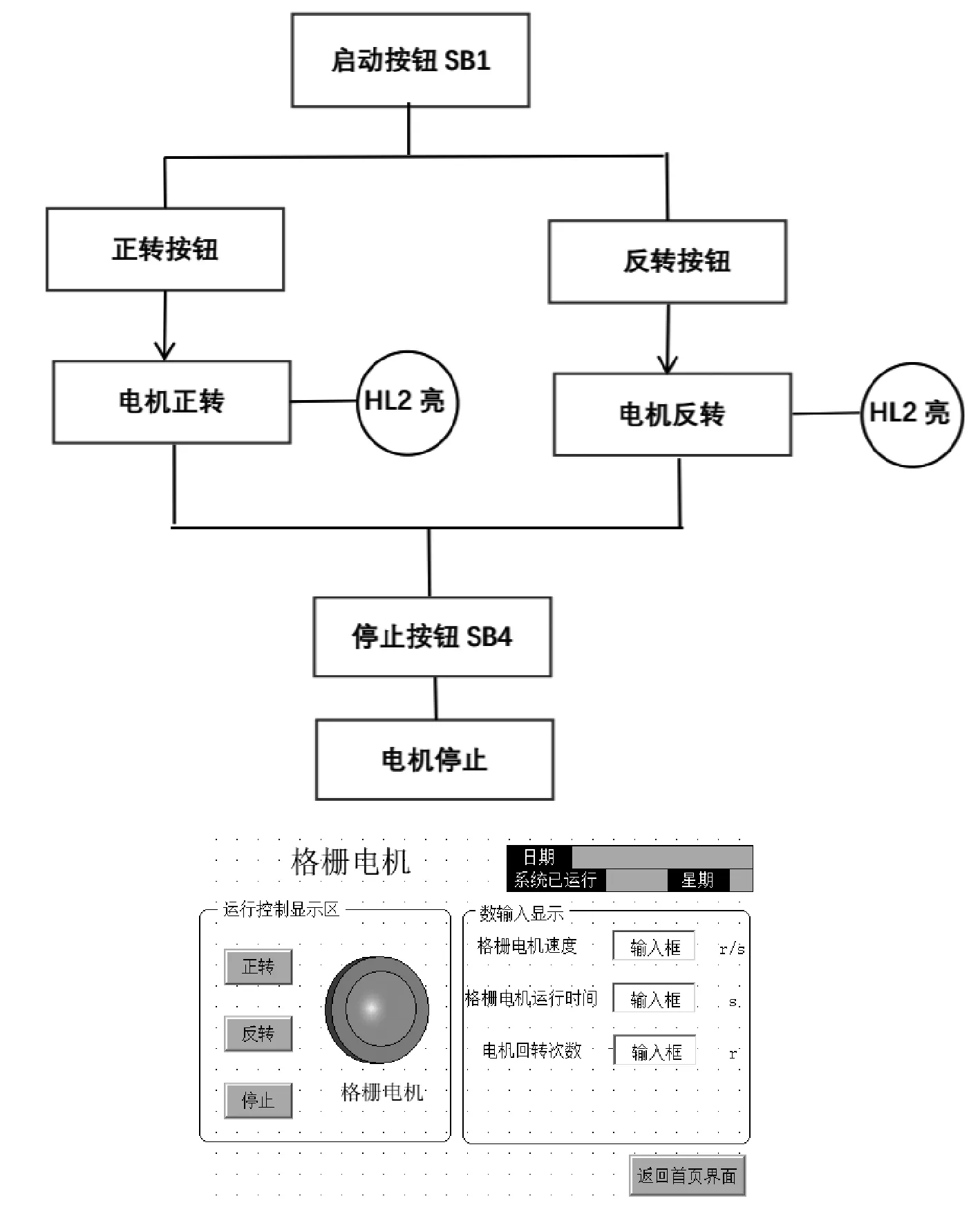

格栅电机控制要求具体如下:电源开启按下按钮SB1后,在触摸屏上设置好格栅电机的运行速度,点击触摸屏上的“正转”按钮或“反转”按钮,步进电机执行对应的正转或者反转指令,在电机运行过程中,指示灯HL2按照1 Hz频率闪烁,触摸屏界面上要实时显示电机运行的时间和电机回转的次数,在运行时按下停止按钮,电机立即停止运行(见图7)。

图7 格栅电机控制流程和监控界面

4.3 螺旋/栅渣输送电机

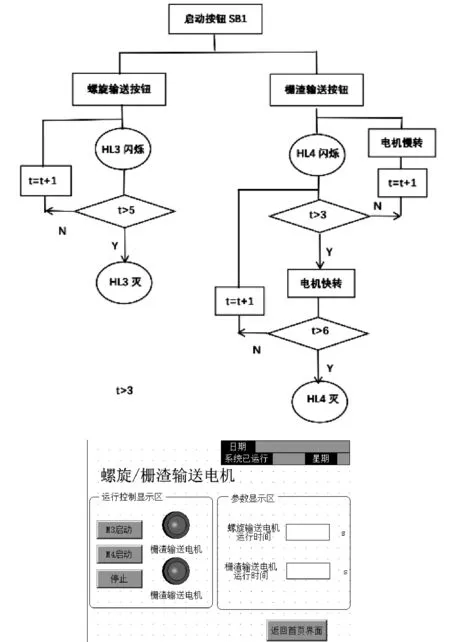

螺旋/栅渣输送电机控制要求具体如下:电源开启按下按钮SB1后,按下螺旋输送电机的启动按钮,指示灯HL3按照1 Hz频率闪烁,螺旋输送电机开始正转运行,5 s后,电机运行停止,指示灯熄灭。按下栅渣输送电机的启动按钮,指示灯HL4按照2 Hz的频率闪烁,栅渣输送电机开始运行,先低速反转3 s,再高速反转3 s后,电机停止运行,指示灯熄灭。电机运行过程中,可按下停止按钮,电机立即停止动作(见图8)。

图8 螺旋/栅渣输送电机控制流程和监控界面

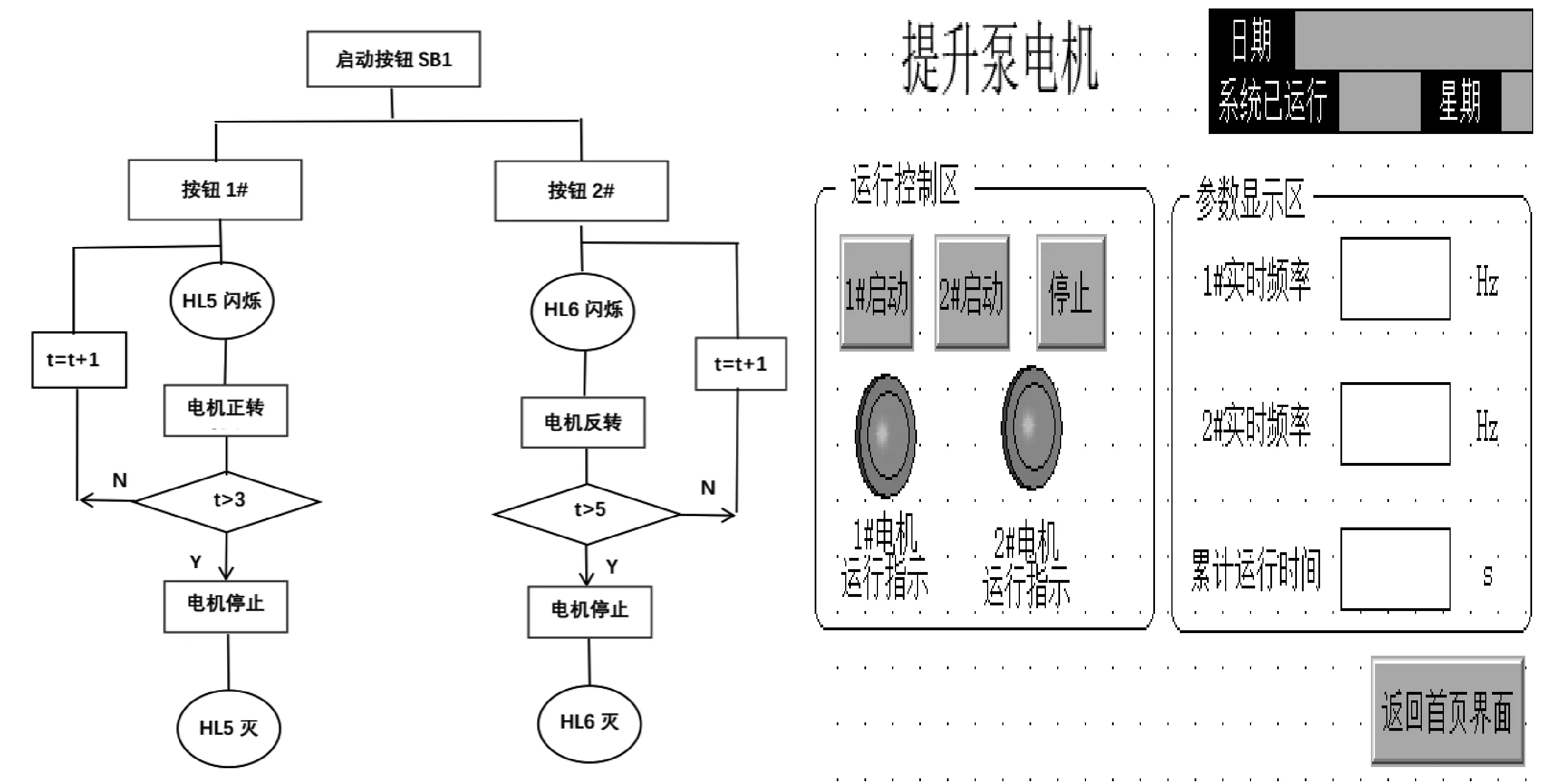

4.4 提升泵电机

提升泵电机控制要求具体如下:电源开启按下按钮SB1后,按下“1#”的启动按钮,指示灯HL5按照1 Hz频率闪烁,“1#”电机开始正转运行,3 s后,电机运行停止,指示灯熄灭。按下“2#”电机的启动按钮,指示灯HL6按照2 Hz的频率闪烁,“2#”开始运行,5 s后电机停止运行,指示灯熄灭。在电机运行过程中,可按下停止按钮,电机立即停止动作(见图9)。

图9 提升泵电机控制流程和监控界面

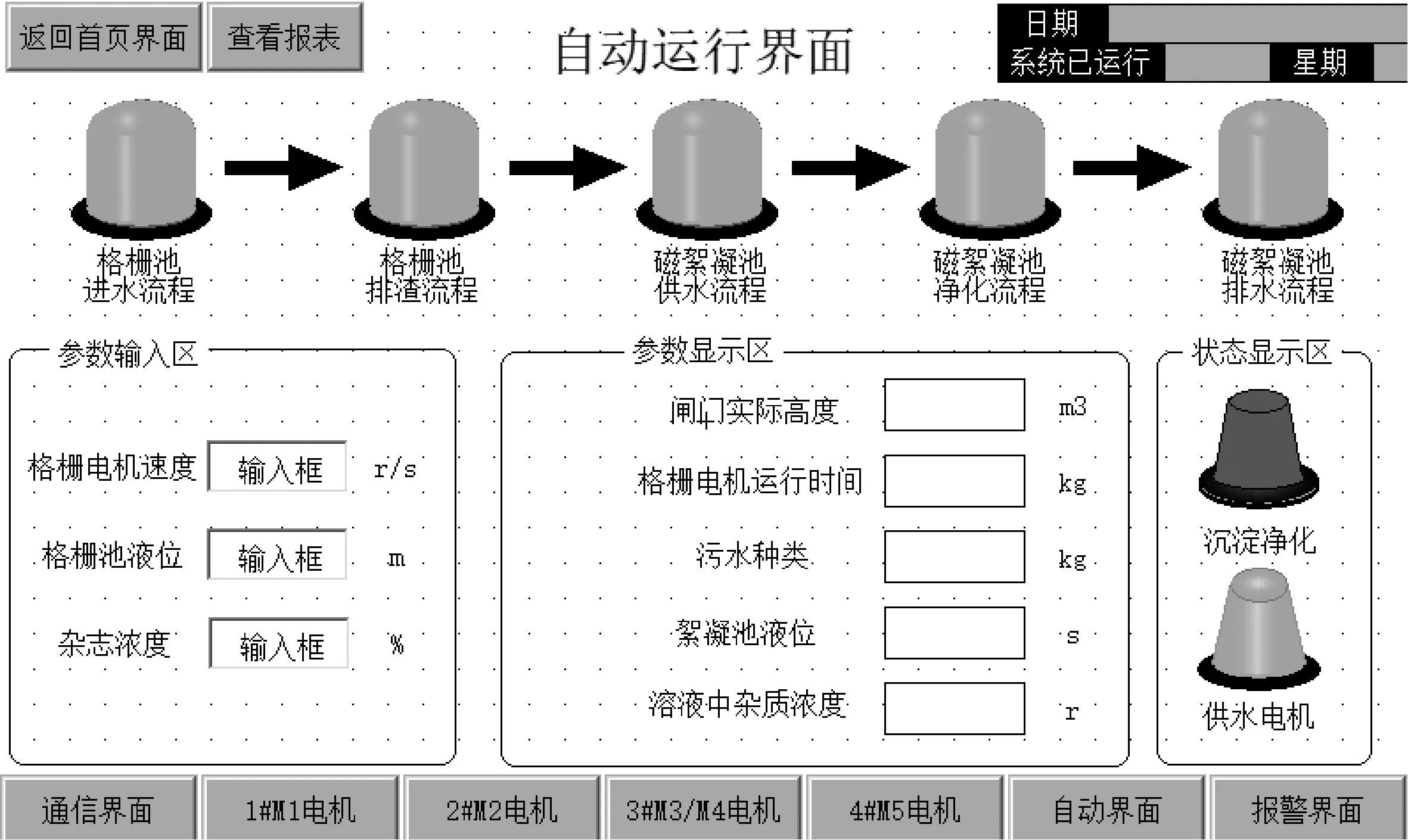

5 系统自动运行控制程序设计

按下启动按钮SB1,再按下闸门电机的正转按钮模拟闸门高度正在升高,此时污水开始进入格栅池中,传感器SQ1动作表示闸门完全打开。2 s后,闸门下降,传感器SQ3动作表示闸门关闭,电机停止,进水过程结束。等待1 s后,螺旋输送电机开始运行。2 s后,格栅电机和栅渣输送电机(栅渣输送电机按照转2 s停1 s的周期运行)都开始动作,格栅电机过滤出垃圾和杂质,螺旋输送电机还需继续运行3 s。

格栅池流程结束后,供水电机将水抽取到磁絮凝池中,抽水电机运行5 s表示抽水完成。在磁絮凝池中,投入配方净化5 s后,磁絮凝池净化流程结束。提升泵系统将中水排到河道中,提升泵1#、2#两台电机配合运行,同时运行5 s后,2#停止工作,1#继续运行3 s后,电机停止排水结束。在自动运行流程中,按下急停按钮后,各动作立即停止,再次启动时,全部参数清零,需要重新进行设定后再次运行。

打开MCGS触摸屏中的“自动运行模式”,触摸屏进入自动运行模式界面,触摸屏界面主要包含:A.各个流程的状态指示灯和查看报表的按钮;B.参数设置区:设定闸门电机速度、格栅电机运行速度、污水pH酸碱度以及预设总水量;C.参数显示区:显示闸门电机高度、格栅电机运行时间、絮凝池液位、污水中栅渣的浓度等信息,数据精度到小数点后一位,如图10所示。

图10 MCGS触摸屏自动运行界面

6 结语

本文以Q系列PLC,FXPLC为控制核心,MCGS为实时操作和监控中心,达到主站控制从站各电机的运行要求的目的。文中通过分析 CC-LINK通信的原理,研究了上位机、QPLC、FXPLC之间的通信操作和程序设计。文章分析了监控系统的设计需求,采用MCGS监控软件,实现了污水处理流程的全方位监控,不仅可以采集和处理过程中的重要数据,还可以实时控制系统流程和修改重要参数。

本文采用网络化控制系统,提高了污水处理厂的自动化程度;采用上位机实时监控,进行科学管理,提高了污水处理厂的处理效率和运行经济性。