同轴对拖交流电机建模分析与测试平台设计

国芳 夏帅 王瑞冬雪

(1.江苏建筑职业技术学院 江苏省徐州市 221116 2.中国矿业大学徐海学院 江苏省徐州市 221008)

1 引言

电机生产制造、电力传动系统研发测试等场合需要电机测试实验台测试电机参数、检测电机驱动系统的性能。磁粉制动器、磁滞制动器、电涡流制动器等能量消耗型电机测试系统,其负载控制简单,但受内部结构限制,能源浪费严重,且无法实现全速度段的电机测试[1],仅适用于小型家电、电动工具等场合的测试需要。被测电机通过联轴器和负载电机连接的同轴对拖方式,凭借动态响应速度快、可靠性高、能量可回馈等优势[2],是高性能电机测试平台常采用的形式。

为了有效节省能源,文献[2]通过能量回馈单元将负载电机的能量回馈到电网,提高了测试平台的效率。通过控制负载电机变换器,实现对拖电机实验平台的四象限运行,满足各种运行工况的测试。此外,通过改变负载电机控制模型,模拟风力发电、新能源汽车等负载特性,实现对不同传动系统的测试。文献[3,4]提出一种能量互馈型对拖电机实验平台,将被测电机和负载电机的电力电子变换器直流侧,连接到同一组直流滤波电容器上,通过直流滤波电容实现能量的循环利用,有效减小系统输入功率,提高系统效率。共用直流滤波电容的互馈型实验平台需要采用更大容值的直流滤波电容,不便于利用现有的通用变频器。

本文给出一种基于通用变频器的同轴对拖电机测试平台设计方案。通过分析同轴对拖电机转速、转矩之间的关系,提出一种同轴对拖交流电机数学模型建立的方法,有效保证动态过程转速、转矩的一致性。仿真分析和硬件实验验证了所提同轴对拖电机仿真模型建立、测试平台设计的正确性和有效性。

2 同轴对拖电机数学模型

文献[2]则把两个电机仿真模型的输出转矩直接取反,作为另一个电机的负载转矩。文献[5]根据被测电机和负载电机之间的转矩对应关系,单独设定两个电机的负载转矩。上述两种同轴对拖电机仿真模型建立方法,并没有真正的把两个电机连接在一起,没有模拟出对拖电机实验平台同轴相连的特征,无法保证被测电机和负载电机转速一致性,与实际系统存在差别。

文献[4]通过建立联轴器的仿真模型,实现被测电机和负载电机的同轴相连;文献[6]则利用MATLAB/Simulink自带的联轴器(Mechanical Shaft),通过调节输出转矩实现两个电机转速一致,转矩大小相等、方向相反。这种通过联轴器实现被测电机和负载电机同轴相连的对拖电机仿真模型,通过转速闭环控制保证转速的一致性,控制效果受调节器参数影响。在负载突变等动态过程中,两个电机的转速会出现一定的偏差。

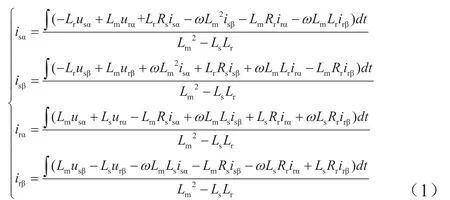

为了解决基于联轴器模型动态过程中的转速偏差问题,本文基于异步电机动态数学模型建立了同轴对拖电机仿真模型。异步电动机的动态数学模型由电压方程、磁链方程、转矩方程和运动方程组成,两相静止坐标下的异步电机电压和电流之间的关系如式(1)所示。

两相静止坐标系下的转矩方程和简化的运动方程如式(2)所示,MATLAB仿真模型如图4所示。

图4:恒转矩变转速仿真波形

式中,Te为电磁转矩,TL为负载转矩,np为电机极对数,J为系统转动惯量。

根据式(3)所示同轴对拖电机转矩、转速关系式,得到同轴对拖交流电机的MATLAB仿真模型如图1所示。

图1:同轴对拖异步电机仿真模型

由于是将同轴对拖两个电机的关系直接代入异步电机的动态数学模型,从而可以保证同轴对拖电机的转速始终相等,有效解决基于联轴器的对拖电机仿真模型动态过程中转速不一致的问题。

3 同轴对拖电机测试平台仿真分析

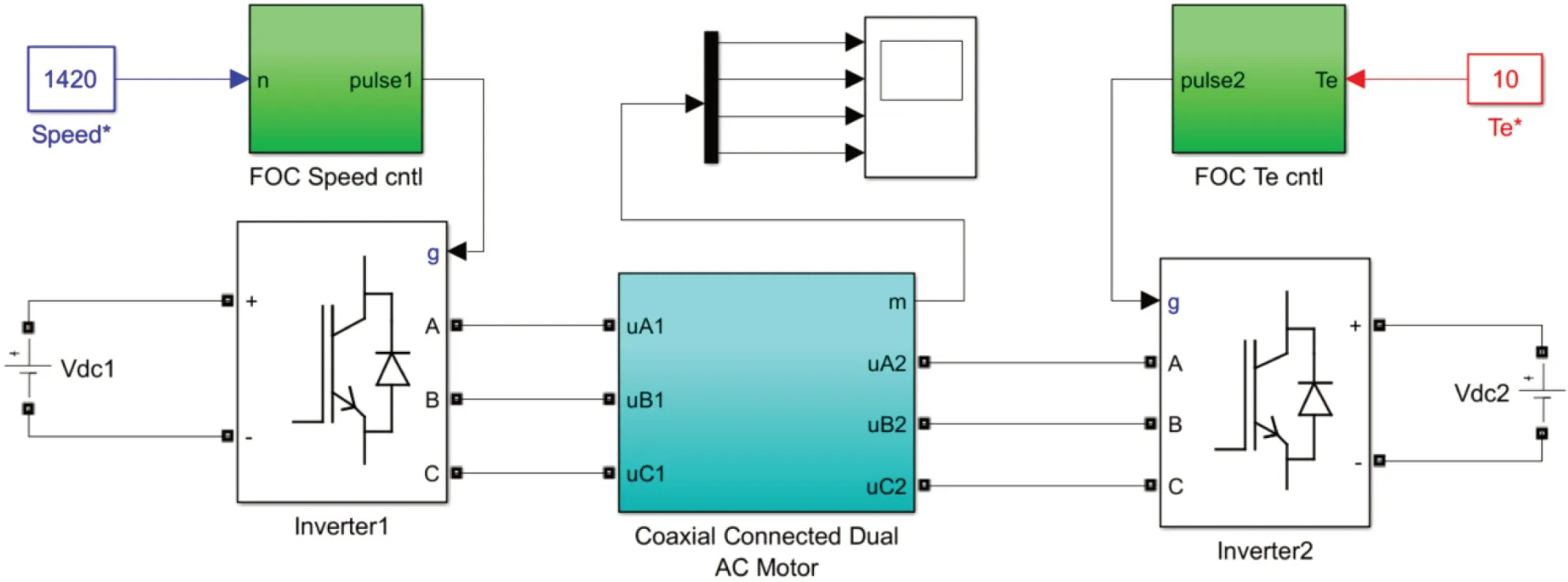

同轴对拖电机测试平台中,为了测试被测电机或被测电机驱动器的运行状态,被测电机常工作于转速控制模式,而负载电机则工作于转矩控制模式。同轴对拖电机测试平台仿真模型如图2所示,被测电机和负载电机均采用基于转子磁链定向矢量控制理论。表1列出了异步电机的参数。

确诊为CAP的患者入院后24 h内进行身体检查,并评估CAP严重度。根据肺炎严重度指数(PSI)分为 PSI≥130 分组(91 例)及 PSI<130 分组(25 例);根据 CURB评分[9]分为CURB≥3分组(160例)和CURB<3分组(156例)。

图2:同轴对拖电机测试平台仿真模型

表1:被测电机和负载电机参数

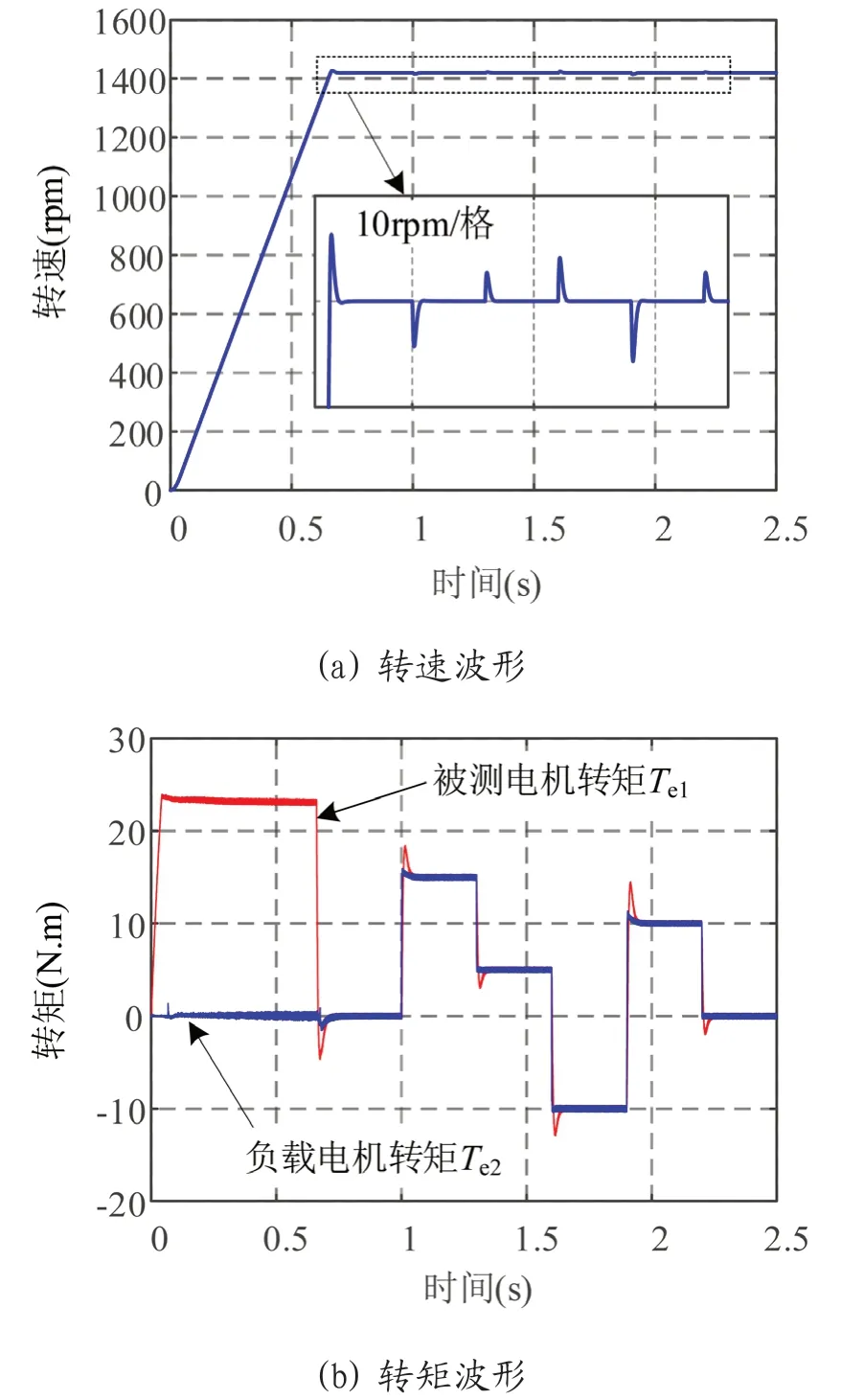

测试转矩动态变化过程中的转速变化情况,仿真波形如图3所示。

图3:恒转速变转矩仿真波形

仿真波形表明:

(1)负载电机在转矩控制模式下,可按照设定的转矩变化规律将负载转矩施加到被测电机上;且动态过程中,两个电机的转速完全相同。

(2)被测电机在转速控制模式下,可以有效抵抗负载转矩的变化,转速始终稳定在设定转速;

(3)当负载转矩为负给定时,被测电机工作于发电状态,同轴对拖电机实验平台可实现被测电机电动、发电工况下的测试。

测试转速变化过程中转矩变化和被测电机运行情况,仿真波形如图4所示。

(1)整个过程中,两个电机的转速始终相同;

负载电机转矩在转速变化过程中始终可以维持在设定值;

(2)被测电机取得较好的转矩控制特性,实现了准时间最优控制。

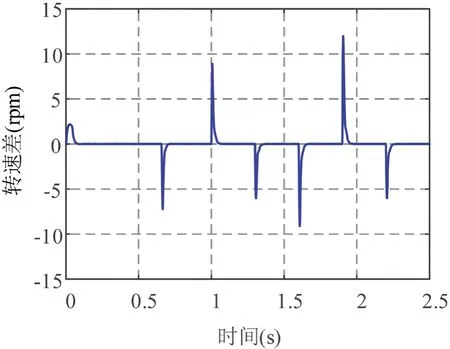

图5给出了采用本文所提同轴对拖电机模型、文献[6]基于联轴器对拖电机仿真模型转矩变化过程中转速变化曲线。

图5:基于联轴器的同轴对拖电机仿真模型转速偏差波形

仿真结果表明:转矩动态变化过程中,基于联轴器的同轴对拖电机仿真模型,被测电机和负载电机的转速波形存在差别。联轴器的本质为转速调节器,在转速调节过程中,必然导致被测电机和负载电机转速的不一致,这是联轴器模型存在的固有问题。本文所提基于数学模型建立的同轴对拖电机仿真模型,在动态变化过程中,较好保证了被测电机和负载电机转速的一致性。

4 同轴对拖电机测试平台设计

同轴对拖电机实验平台系统整体结构由对拖电机组、功率变换单元、操作台三部分组成。在负载电机类型的选择上,直流电机虽然特性好、容易控制,但系统维护量大,且需要额外的励磁电源,导致系统结构复杂、效率低。负载电机采用PMSG时,PMSG低速转矩波动影响测试准确度[1]。此外,PMSG无法使用通用变频器,控制较为复杂,且PMSG成本较高。本文负载电机选用三相鼠笼异步电动机,其结构简单,通过扭矩传感器将两个电机同轴相连,配合通用变频器即可实现转速和转矩控制。

在同轴对拖电机控制上,驱动电机的功率变换单元多采用DSP或ARM等数字处理器控制;在整个测试系统的控制上,文献[3]采用PLC实现系统的状态监测和控制,文献[7]则通过LabVIEW软件,实现数据显示、曲线拟合等。以上通过上位机或PLC控制电机驱动功率变换单元的对拖电机测试平台,存在控制延时、成本增加等问题。本文直接通过控制通用变频器的控制面板、外接电位器实现负载电机控制的对拖电机控制方案,将负载电机变频器设置于转矩控制模式,通过控制转矩给定电位器即可实现转矩的控制,进而实现被测电机的控制。

电机实验平台需要有效监测转速、转矩、电压、电流等系统状态,为了有效简化系统结构和便于上位机软件开发,采用具有通信功能的测量仪表,将所检测的状态量以RS485通信方式连接到上位机,通过上位机软件检测系统状态、绘制波形与存储分析。图6为本文所设计同轴对拖电机测试平台实物图。

图6:同轴对拖电机测试平台实物图

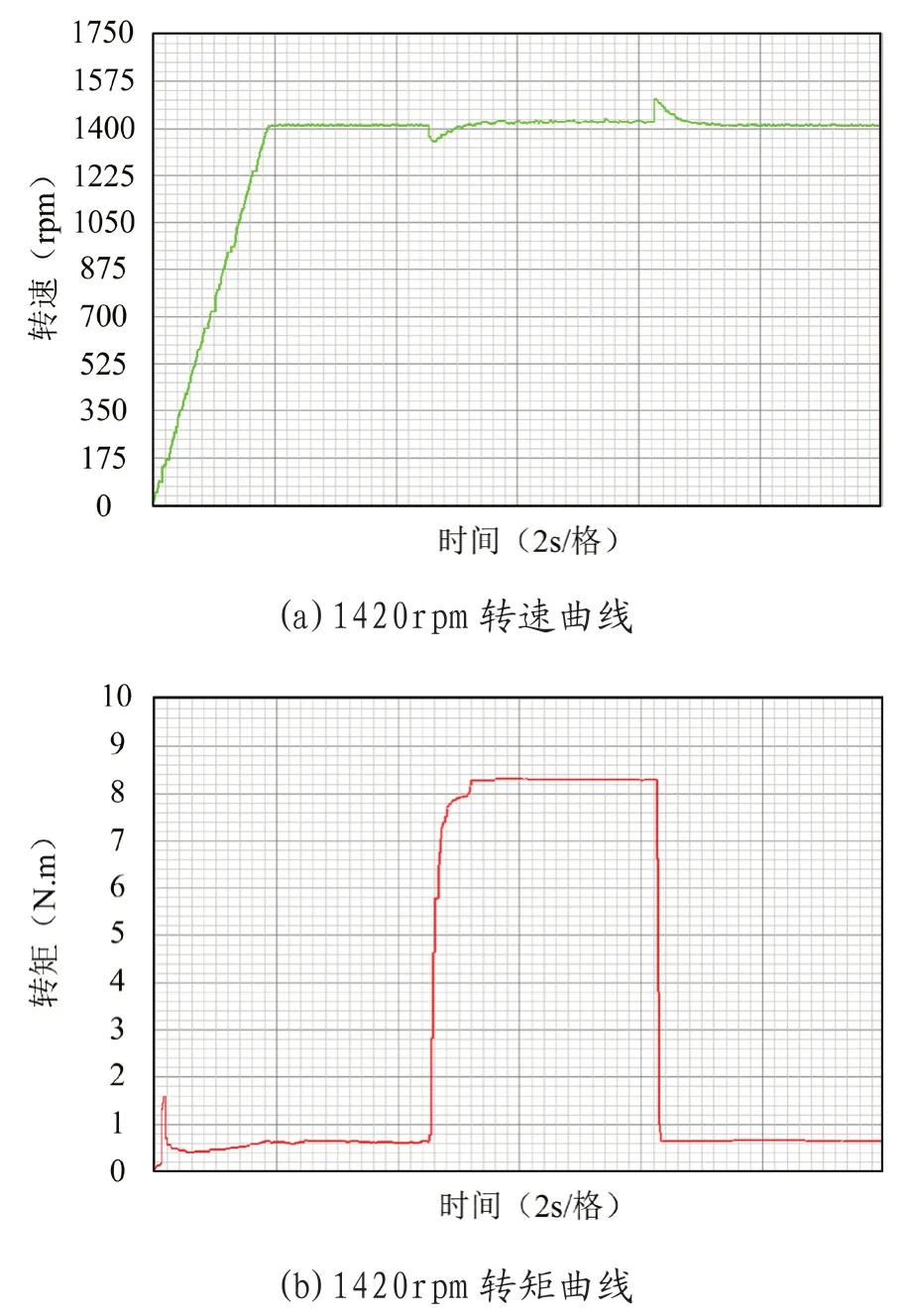

为了验证本文所设计同轴对拖电机测试平台的有效性,在1420rpm额定转速对实验平台进行测试,通过上位机检测系统的转速和转矩,实验结果如图7所示。

图7:同轴对拖电机测试平台实验波形

实验结果表明:所设计同轴对拖交流电机测试平台,可通过负载电机实现被测电机转矩的增加、减小,被测电机具有较好的转速控制效果,所设计同轴对拖电机测试平台达到了预期设计目标,可用于电机、电力电子变换器特性测试。

5 结论

针对电机测试及电力电子变换器测试需要,本文设计了采用两个异步电机同轴对拖的电机测试平台。负载电机变频器设置于转矩运行模式,通过控制面板和转矩给定电位器即可实现被测电机负载控制,具有结构简单、控制方便、低成本等优势。在电机动态数学模型基础上,根据同轴对拖电机转矩、转速之间的对应关系,建立了同轴对拖电机MATLAB仿真模型。在此基础上,对同轴对拖电机测试平台各工况进行仿真分析,仿真结果验证了模型建立的正确性和有效性,有效解决基于联轴器的同轴对拖电机仿真模型负载动态变化过程中存在的转速不一致问题。测试平台实验结果表明,所设计的同轴对拖电机实验平台可有效实现转矩和转速控制,达到预期设计目标,可满足电力电子变换器等测试需要。