U型螺栓失效断裂原因分析

郑建军,樊子铭,乔欣

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

空冷岛是一种常见的流体机械,主要用于火力发电、石油化工等能源工业领域,其性能的好坏、结构的稳定性对整个风机的安全可靠运行具有重要的影响[1-2]。U型高强螺栓主要用于对风扇叶片进行固定,若螺栓在使用过程中存在安装不到位、力矩不够等问题则会导致螺栓受力不均匀,使螺栓在运行后出现松动,导致应力集中程度较高的螺纹根部逐渐形成裂纹源,并最终在综合交变应力的作用下诱发疲劳破坏[3-4]。

1 故障介绍

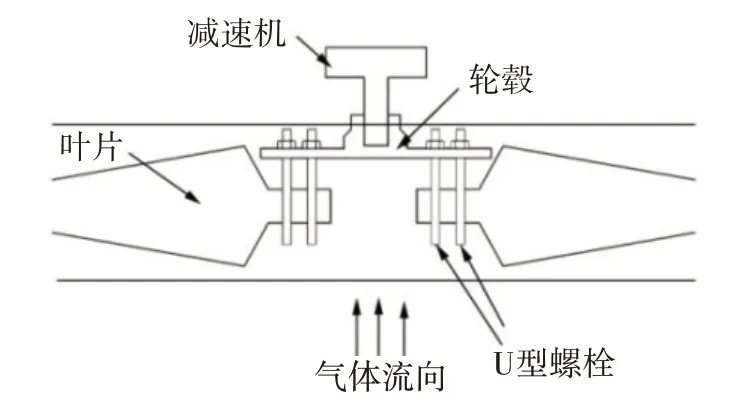

某电厂机组在运行过程中,空冷岛第五列减速机的两条风叶U型螺栓发生断裂,断裂时风叶的最高转速为55 r/min。该机组空冷岛采用轴流风机,每台减速机共装有5组风叶,各风叶均由2条U型螺栓进行固定,结构如图1所示。

图1 空冷岛结构

断裂的U型螺栓规格为M36,材质为35 CrMo,强度等级为9.8级,机组累计运行约为79 000 h。为了避免此类故障再次发生,对断裂的U型螺栓进行综合性失效原因分析。

2 实验结果及分析

2.1 宏观形貌观察与分析

从现场情况来看,U型螺栓与风叶轮毂间存在明显的间隙,表明U型螺栓的弯曲半径小于风叶轮毂的半径,如图2(a)所示。通过对送检的U型螺栓进行宏观形貌检查,可以看出两条螺栓的断裂部位均位于螺杆光杆处,U型螺栓1的断裂位置为螺杆圆弧过渡处内侧,U型螺栓2的断裂位置为靠近螺母的直杆处,见图2(b)。从图2(c)中可以观察到U型螺栓1的断口断面较为平齐,表面存在一层浮锈;断口附近螺杆可见轻微塑性变形及磨损痕迹;此外,断口表面可以清晰地观察到启裂区、扩展区及瞬断区,与疲劳断裂特征相符,见图2(d)。U型螺栓2的断口表面为灰色金属光泽,呈撕裂状,具有明显的塑性变形特征,如图2(e)所示。

图2 断裂U型螺栓宏观形貌

2.2 化学成分检测与分析

按照文献[5]中的要求,使用SPECZROMAXx型台式直读光谱仪对断裂的U型螺栓取样进行化学成分检测,结果见表1。

表1 U型螺栓化学成分检测结果

从表1中可以看出,U型螺栓中各元素含量均符合文献[6]中规定的35 CrMo钢的材质要求。

2.3 显微组织检测与分析

按照文献[7]中的要求,利用Axio Observer.Alm型金相显微镜对断裂的两条U型螺栓分别取样进行金相组织观察。由实验结果可以观察到,两条U型螺栓的基体组织均为回火索氏体,晶粒大小均匀,且未见网状铁素体和夹杂等异常组织,见图3。

图3 断裂U型螺栓金相组织

2.4 SEM断口微观形貌观察与分析

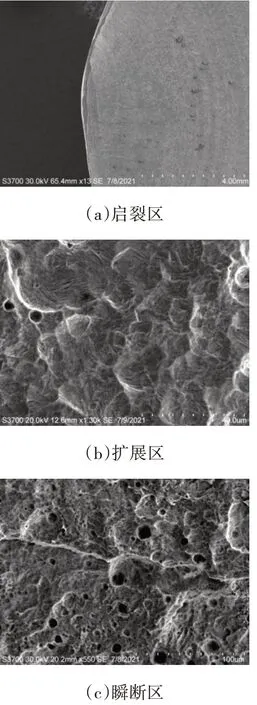

利用SEM对U型螺栓1的断口微观形貌进行观察,结果如图4所示。

图4 U型螺栓1断口形貌

从图中可以发现,U型螺栓1断面内存在大量以裂纹源为中心的海滩状疲劳条带,扩展区内的疲劳辉纹清晰可见,瞬断区则主要以浅韧窝+少量撕裂棱组成。总的来说,U型螺栓1的断口微观形貌与调质钢疲劳断裂的特征相符。

2.5 力学性能检测与分析

按照文献[8-9]中的要求,分别利用ZBC-300B型数字式冲击试验机和Tukon2 500-6全自动维氏硬度测试仪对送检的U型螺栓1取样进行力学性能测试,测试结果见表2。

表2 U型螺栓力学性能检测结果

可以看出,U型螺栓1的维氏硬度及室温冲击韧性均符合标准要求[10]。

2.6 断裂原因分析

综合以上实验数据可知,U型螺栓的化学成分符合标准的要求,排除错用材质情况,且U型螺栓的基体组织为回火索氏体,未见网状铁素体、夹杂等组织异常。然而,从现场及宏观形貌的观察结果看出,两条U型螺栓与风叶轮毂间均存在明显间隙,这说明螺栓与轮毂存在规格选用不匹配的问题;其次,U型螺栓1的断裂位置为螺杆圆弧过渡处内侧,该位置为螺杆与风叶轮毂的主要接触部位;且U型螺栓1的断裂点位于螺杆内弧与直杆过渡处,该部位存在一定程度的弯制残余应力;因此,U型螺栓断裂的主要原因与螺栓的规格选用不合规有关。由于U型螺栓1的弯曲半径小于风叶轮毂的半径,使得二者间未能紧密结合,从而导致螺杆内弧侧与风叶轮毂的接触部位形成应力集中,并在压应力的长期作用下引发磨损而诱发疲劳裂纹源[11-12]。疲劳裂纹源在拉应力、风叶振动所产生的交变应力及弯制残余应力的共同作用下不断扩展,进而导致U型螺栓的有效载荷面积不断减小,机械强度逐渐下降,并引发断裂故障。

3 结论及建议

1)机组在运行过程中,U型螺栓的规格选用不匹配导致螺杆与风叶轮毂间形成应力集中,并因长期磨损而产生疲劳源,在拉应力、弯制残余应力及风叶振动产生的交变应力的共同作用下,疲劳裂纹加速扩展,导致螺栓的疲劳断裂失效。

2)为了防止U型螺栓再次断裂失效,确保机组安全运行,建议先排查同类型风叶U型螺栓是否存在开裂现象,发现问题及时处理,其次应使用规格、材质及强度均相匹配的U型螺栓。