变径磁选柱结构参数优化研究①

郭思瑶,赵通林,段 超,张明泽

(1.辽宁科技大学 矿业工程学院,辽宁 鞍山 114051;2.鞍山市城市发展中心,辽宁 鞍山 114051)

磁选柱是一种磁铁矿精选设备,近些年在磁铁矿选矿厂应用广泛,为我国磁铁矿精矿指标的提升做出了重大贡献[1-2]。磁选柱具有分选精度高的优势,但在选厂实际应用中也暴露了很多缺陷,如耗水量较大、对细粒磁性矿物的回收效果较差、不能直接抛尾、溢流易“跑黑”等[3-4]。自“提铁降硅”工程提出以来,选矿科技工作者一直致力于高效率选矿工艺与设备的研究,以便提高铁精矿品位和回收率,满足日益增长的资源需求。为克服磁选柱的不足,对其进行了改进研究,主要集中在更好地分散“磁团聚”[5]。磁选柱下端分选腔中矿浆浓度更高,磁团聚现象更明显,对磁性矿物的回收作用更强,但对脉石矿物的剔除作用也会相应降低。变径磁选柱的分选区分为上分选区和下分选区,其中下分选区直径小于上分选区直径,该设计能降低上分选区的水流流速,改善对细粒级的回收效果,解决溢流“跑黑”的问题[3,6-7],它是一种通过筒体变径设计从而实现提高精矿品位、金属回收率并放宽入选物料条件的新型弱磁选设备。本文通过改变变径磁选柱的线圈位置、线圈间距以及给矿点位置,分析了变径磁选柱选别磁性矿物的结构参数对分选效果的影响,确定了变径磁选柱选别磁性矿物的适宜结构参数。

1 试验样品和装置

1.1 试样性质

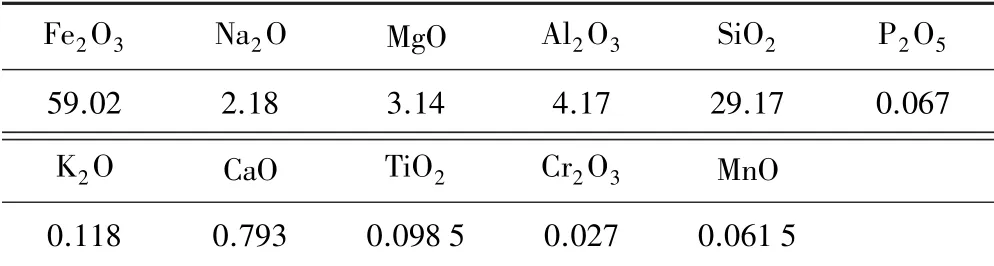

试验矿样取自大孤山选矿厂最后一段磁选的给矿(以下简称大孤山粗精矿),试样XRF分析结果如表1所示。

表1 大孤山粗精矿XRF分析结果(质量分数) %

大孤山粗精矿中Fe2O3含量59.02%,SiO2含量29.17%,其中主要矿物为磁铁矿、赤铁矿和长石,主要脉石矿物为石英,此外还含有少量的镁和铝等。

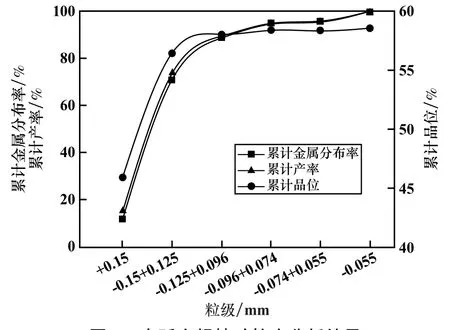

大孤山粗精矿粒度分析结果见图1。可以看出大孤山粗精矿中+0.125 mm粒级累计金属分布率超过70%,主要颗粒集中在0.125~0.15 mm粒级。

图1 大孤山粗精矿粒度分析结果

1.2 试验装置及试验原理

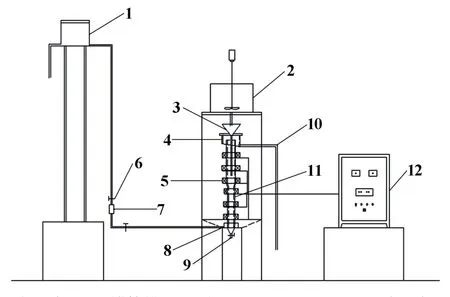

试验设备为变径磁选柱。在运行过程中,为了便于观察变径磁选柱中矿浆内磁性颗粒的运动状态,分选筒材质选用透明的有机玻璃。变径磁选柱上分选区筒体内径为40 mm,下分选区筒体内径为30 mm。上、下分选区内径不同,以达到上、下分选区内水流流速不同的效果[8-9]。变径磁选柱示意图见图2。

图2 变径磁选柱示意图

矿浆从给矿斗给入变径磁选柱,矿浆内的磁性颗粒受到由上至下的磁场力作用,经历反复的团聚-分散-团聚,上分选区筒体内径较大,上升水流作用力较小,分选区内水流流速缓慢,利于充分回收矿浆中的细粒级磁性矿物,将尾矿中夹杂的磁性颗粒再次分选出来。相反,下分选区筒体内径较小,上升水流作用力较大,分选区内水流流速较快,利于精选提高精矿品位。夹杂于其中的单体脉石矿物在由下至上的上升水流的冲洗作用下旋转上升,从上部溢流槽流出成为尾矿产品。磁性矿物颗粒受到向下的重力和磁场力,在二者合力的作用下不断向下运动成为高品位精矿,最后从精矿管排出[10-11]。

2 变径磁选柱结构参数优化

2.1 线圈位置优化

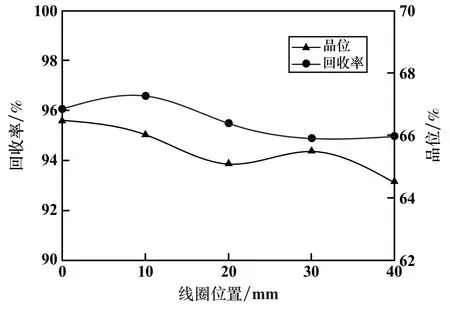

考虑变径位置上、下分选腔的水流速度不同,流体动力对颗粒作用变化较大,这里规定零参考面为上、下分选区的变径交界处,线圈位置是相对零参考面向下的距离,线圈位置试验范围为0~40 mm,以10 mm为一个水平,不同线圈位置对变径磁选柱选别效果的影响见图3。

由图3可以看出,变径磁选柱的线圈位置对精矿回收率和品位有一定影响。随着线圈位置距零参考面距离增大,精矿回收率呈先扬后抑的小幅变化,精矿品位基本为逐渐下降的趋势。颗粒通过零参考面时,作用在磁性颗粒的磁场力能否有效克服水流速度突然增大带来的介质阻力从而进入到下分选区,同时防止下分选区内的磁性矿物颗粒在上升水流的冲击作用下进入上分选区,是变径磁选柱实现矿物分选的关键。线圈位置距离零参考面越远,磁场越弱,容易导致上分选区的微细磁性颗粒无法克服水流阻力进入下分选区,从而降低细粒级磁铁矿颗粒的回收率。较佳线圈位置为距离零参考面向下10 mm处。

图3 线圈位置对选别的影响

2.2 线圈间距优化

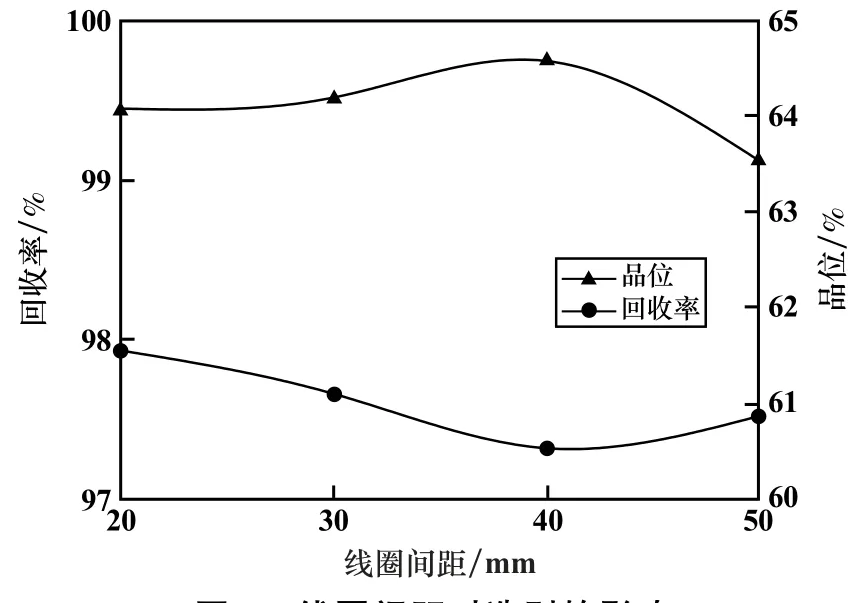

线圈间距指每两个相邻线圈之间的距离。在一定范围内,线圈间距越大,产品回收率越低,产品品位越高。本试验线圈间距范围为20~50 mm,以10 mm为一个变化水平,线圈间距对变径磁选柱分选效果的影响见图4。

图4 线圈间距对选别的影响

由图4可以看出,线圈间距从20 mm扩大到40 mm时,精矿品位从64.07%小幅升高到64.58%,而精矿回收率从97.93%小幅下降到97.32%;线圈间距从40 mm扩大到50 mm时,精矿品位降低了1.05个百分点。磁性颗粒在分选区持续向下移动,靠的是线圈对其产生的磁场力逐个接力作用。线圈间距过小时,磁团聚的矿物颗粒进入下一线圈磁场的作用范围时还没有脱离上一线圈磁场的作用范围,磁团聚打散得不充分,不能够提高矿物分选指标;线圈间距变大时,磁团聚的颗粒离开上一个线圈磁场有效作用范围过程中,磁场力逐渐减小,在水流冲击作用下磁团聚逐渐松散,磁团聚中夹杂的脉石矿物和受磁场力作用弱的连生体颗粒有较大概率脱出,有利于精矿品位提高,但对回收率不利[13];线圈间距过大时,会产生没有磁场作用的空区,弱化分选作用。确定变径磁选柱适宜的线圈间距为40 mm。

2.3 给矿位置优化

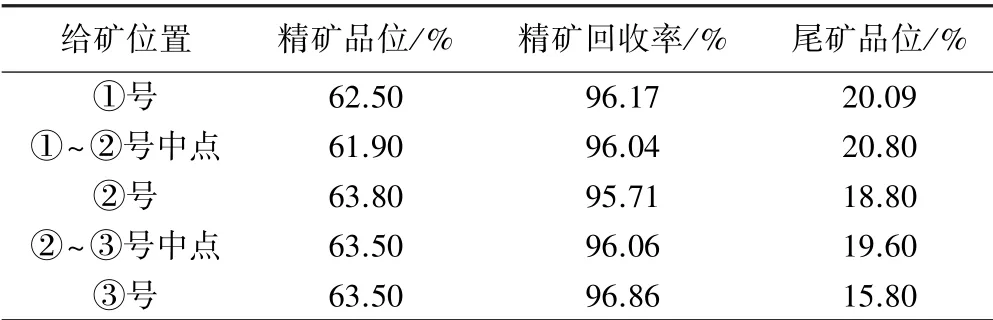

变径磁选柱的给矿位置以线圈中心位置为基准,将最上端的3个线圈由上至下标号为①号、②号、③号,分别设置①号、①~②号中点、②号、②~③号中点、③号这5个位置进行给矿位置优化试验,结果见表2。

表2 给矿位置对选别的影响

从表2可知,当给矿位置从①号下降到③号时,精矿品位略有提高,但变化不明显,尾矿品位由20.09%下降到15.80%,变化较明显;给矿位置由②号到③号时,精矿回收率从95.71%迅速升至96.86%,随着给矿位置下移,尾矿品位和精矿回收率逐渐改善。给矿点位置越高,离溢流口距离就越近,容易导致部分矿浆不经过分选、形成短路流直接进入溢流;给矿点位置过低,磁性颗粒下降过程中经过的磁系次数就会减少,进而分散磁团聚的次数变少,影响精矿品位。确定适宜的给矿位置为变径磁选柱从上到下的第3个线圈中心。

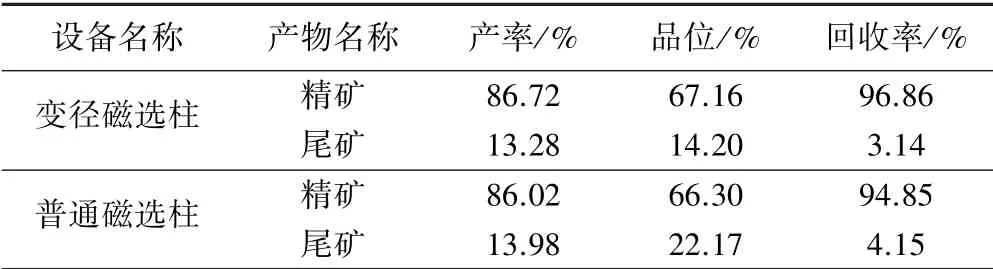

2.4 实际矿物分选试验

通过变径磁选柱结构参数优化试验,确定适宜的结构参数为:下分选区线圈起始位置在下分选区变径交界水平面向下10 mm,线圈间距离40 mm,给矿位置处于变径磁选柱从上到下的第3个线圈中心。在电流1.0 A、励磁周期3 s、上升水流16 mL/s、给矿浓度40%、给矿量120 g、原矿品位58.57%条件下,对比了变径磁选柱和普通磁选柱的分选效果(普通磁选柱为内径30 mm的实验室小型磁选柱),结果见表3。

表3 磁选柱对比试验结果

由表3可以看出,变径磁选柱的精矿品位高达67.16%、回收率高达96.86%,相比于普通磁选柱,精矿品位提高了0.86个百分点,精矿回收率提高了2.01个百分点;变径磁选柱的尾矿品位仅14.20%,显著降低。无论是精矿回收率、精矿品位还是尾矿品位,变径磁选柱分选指标都优于普通磁选柱。

3 结 论

1)变径磁选柱结构参数优化试验结果表明,适宜的结构参数为:线圈位置相对于上下分选区连接面向下距离10 mm,线圈间距40 mm,给矿位置为变径磁选柱从上到下的第3个线圈中心。

2)相比于普通磁选柱,变径磁选柱的分选性能更优。结构优化后的变径磁选柱对铁品位为59.78%的大孤山粗精矿进行选别,获得的精矿铁品位为67.16%,较普通磁选柱提高了0.86个百分点,而尾矿铁品位为14.20%,比普通磁选柱低了7.97个百分点。