油气管道数字孪生技术应用*

丛瑞 冯骋 沈晨 王秀宇 黄申 刘恩斌

1中国石油天然气管道工程有限公司

2中海石油(中国)有限公司天津分公司

3西南石油大学石油与天然气工程学院

随着工业4.0 的提出和大数据时代的出现,各个行业领域都在经历一场翻天覆地的变化。智慧管网是在信息化、智能化时代背景下提出的基于人工智能、大数据、物联网、数字孪生等技术的概念。数字孪生体是实现智慧管网的关键技术,其在医疗、航空、能源、农业、汽车制造、城市建设等方面的应用为管道数字孪生体的构建打下了良好的基础。结合国内的管网系统建设现状,数字孪生技术对油气管道行业有重大而深远的意义。

1 数字孪生概况

1.1 数字孪生的发展

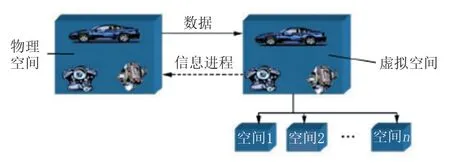

孪生的概念最早出现于美国航空航天局(NASA),其构造了两个飞行器,分别用于试飞和工作中飞行器的状态模拟[1],此时的孪生体还处于实体阶段。美国密歇根大学教授Michael Grieves 在2003 年提出了数字孪生体的思想,其中产品的虚拟模型被应用于产品生命周期管理,并且已经具备了数字孪生体的基本要素:虚拟模型、物理实体、虚拟和实体的连接[2](图1)。

图1 数字孪生基础模型Fig.1 Basic model of digital twin

在2003 年到2005 年期间,数字孪生技术被称之为“信息镜像模型”(Information Mirroring Model),直到2011 年,Michael Grieves 教授正式提出了数字孪生体的概念。2012 年,由于其在各领域的广泛应用前景,NASA 给出了数字孪生体的具体定义[3]。2015 年,RIOS 提出了适用于各类产品的数字孪生通用概念[4]。此后,数字孪生开始被应用于生产及软件工具,并引起了各界的广泛关注。

目前数字孪生技术已经被应用于多个领域。例如,在船舶远程运维方面,通过数字孪生解决了船舶能耗优化、航线优化、设备维护优化等问题[5];在飞机装配工艺方面,可以通过数字孪生体实现零件设计和装配的互动,进行装配优化分析,减少损失[6]。

1.2 数字孪生对智慧管网建设的作用

“智慧管网”是中国在近几年以物联网、云计算、大数据为代表的新一轮信息技术的发展之下提出的管道行业的建设目标,目的是在数字化和标准化管道的建设基础之上,实现数据统一共享、系统互联、智能运行、实时预测等功能;通过云端大数据平台,构建管道全生命周期数据管理,根据历史数据进行分析并提供智能决策。

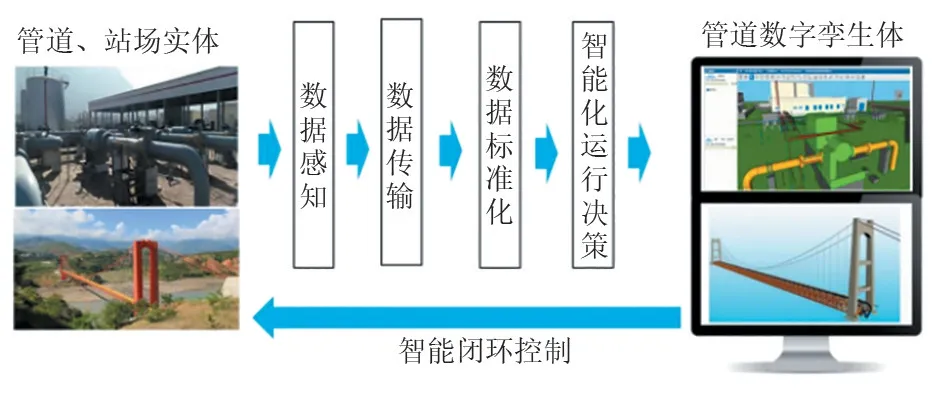

数字孪生技术是智慧管网建设的核心技术,而要构建的管道数字孪生体是管道系统全生命周期数据的动态复制体,借助其基本的模型、丰富的历史和实时数据可以进行智能化运行决策,实现对系统的闭环控制(图2)。同时,利用先进的算法模型可以对管道系统对象的运行状态进行高度相似的数字化表征预测。相比于数字管道,管道数字孪生体支持对管道的状态评估、预测预警、调运优化、决策支持等功能,而不仅仅只作为一个可视化工具使用。

图2 管网智能化运行内涵Fig.2 Connotation of intelligent operation of pipeline network

2 数字孪生在油气管道中的应用

2.1 智慧管道建设方案

目前,在油气管道行业中构建的管道数字孪生体模型包括管道实体、管道虚拟模型、控制中心以及管道数据库[7-8](图3)。具体如下:

图3 管道数字孪生体系统模型Fig.3 Pipeline digital twin system model

(1)管道数字孪生体中的管道实体除了管道本体以外,还应该包括具有数据传输和转换功能的仪器,能够实时将管道系统的状态数据传输给管道虚拟模型和控制中心,如压力、流量、温度等。

(2)管道虚拟模型是对实体管道、设备以及管周环境的全方位构建,不仅是外形方面,还必须符合物理规律和行为约束。通过仿真技术和准确的数据实现虚拟模型和管道实体在全生命周期的同步。

(3)控制中心是管道运行的控制枢纽,为整个管道系统提供技术支持和服务。控制中心的建立基于先进的物联网、大数据、5G、仿真、机器学习等技术,只需要少量人员就可以实现管道的运行优化、自动化以及信息化。

(4)管道数据库则是由管道实体、管道虚拟模型和管道控制中心之间的交互信息组成,并且在时间上覆盖了管道的全生命周期。现有的数据模型,如管道公开数据标准数据模型[9]和地理信息管道数据模型[10]是在地理信息管道数据模型(APDM)的基础上,基于地理信息系统(GIS)空间数据库进行数据管理;而国内最为成熟的是管道完整性数据模型[11],尽管也是在APDM 基础之上建立的,但更为符合国内实际情况。

2.2 应用场景

2.2.1 管网调度优化

管网系统引入数字孪生技术,有助于管道安全运行和高效生产。基于数字孪生的管网优化,利用SCADA(数据采集与监视控制系统)以及GIS 建立完善的数据感知系统,实现精准数据采集和传输并以此建立管道数字孪生体与管道实体完成信息交互。通过这种实时的信息传递结合遗传算法和神经网络等优化算法,可以进行贴合实际情况的管网运行状态仿真,实现动态的迭代优化并根据调度需求计算最佳方案(图4)。同时由于管道数字孪生体是管道全生命周期数据的承载体,集成了从设计期到运行期的所有数据,不仅可以通过实时数据的传输完成管网资源调配优化,还可以结合历史数据,解决运行工艺参数设定等问题。

图4 管道数字孪生体管网调度原理Fig.4 Principle of pipeline digital twin pipeline network scheduling

2.2.2 管道泄漏预测与分析

油气管道泄漏是管体最常发生的安全事故,因此必须考虑如何提高管体可靠性,防止发生泄漏。如图5 所示,基于数字孪生的管道泄漏分析首先需要精准的管道本体数据、环境变化数据以及维抢修资源数据,对于数据采用ETL(抽取、转换、加载)进行了预处理,通过把各个传感器采集的数据传输到数据库,进行数据的清洗、转换和集成,减轻设备运行负担,从而提高对设备状态数据的储存和传输效率。结合泄漏过程仿真、扩散模型和火灾模型,模拟在不同条件下的泄漏量及泄漏过程中全线压力和流量的变化规律,并且得出泄漏发生后石油在土壤中随时间的扩散情况及其在土壤中的分布,或者天然气在管道附近的浓度分布以及火灾后热辐射范围及强度。仿真模型通过读取实体端数据,实现不断修正数据参数,即在管道运行过程中对管道本身参数(如摩阻)进行辨识,由此可以不断完善管道泄漏后应急抢修相关资料,更新仿真模型。通过数据库与实时仿真的数据结合,可以进行泄漏的预测分析,从而对管道加强防护。

图5 管道泄漏预测与分析数字孪生体框架Fig.5 Digital twin framework for prediction and analysis of pipeline leakage

2.2.3 地质灾害中管道环焊缝裂纹生长预测

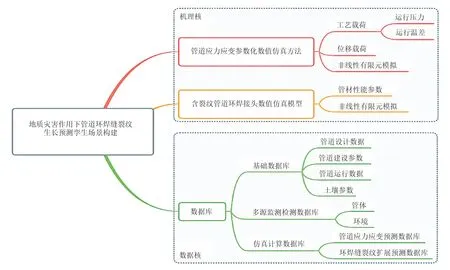

对于山地管道,地质灾害对管道影响巨大,因此需要对地质灾害位移载荷作用下管道结构响应状态及环焊缝裂纹开裂进行预测。如图6 所示,通过管道全生命周期数据库分析管道设计参数、材料参数、运行参数、环境参数,建立地质灾害作用下管道应力应变数值计算模型与管道环焊缝裂纹扩展数值仿真模型,较为准确地模拟油气管道在地质灾害作用下的管道结构响应状态与管道环焊缝裂纹在轴向载荷作用下的开裂形态。融合工程实际工况与模型影响参数,组成参数分析矩阵,开展并行计算生成管道应力应变数据库与环焊缝裂纹扩展数据库,建立管道应力应变及环焊缝开裂预测模型并且根据管道运行工况进行数据的实时传输与调用。基于数字孪生技术,可以实现快速预测地质灾害作用下管道应力应变分布与环焊缝裂纹尺寸,为泄漏场景提供了数据基础。

图6 管道环焊缝裂纹生长预测数字孪生体框架Fig.6 Digital twin framework for prediction of crack growth in pipeline girth weld

2.2.4 管道资产管理

目前,我国的油气管道资产管理方法主要是基于美国石油学会和美国机械工程师协会发布的《危险液体管道完整性管理系统》和《气体管道完整性管理系统》并结合国内情况制定的一套管道完整性管理规范,但是传统的管理系统由于时代和技术的局限,存在许多问题[12-13]。

如图7 所示,基于数字孪生的管道资产管理是对管道设计数据、运行数据、环境数据、维护数据以及内检测数据进行感知,以感知数据为基础,确定基于神经网络高后果区识别、管道失效后果预测、管道风险评估、完整性评价和效能评价指标计算等机理模型,再根据机理模型,开发基于神经网络高后果区识别、事故后果评价预测、动态风险评估、风险主动报告、完整性评价和效能指标评价指标计算等功能模块,最后实现减少管道事故、减轻事故后果、识别高风险区域、优化管道维护方案、减少资产损坏、增长资产寿命、提升管道预知性维修维护能力和提高一体化管输效率等目标。

图7 基于数字孪生的管道资产管理Fig.7 Pipeline asset management based on digital twin

2.2.5 设备资产管理

管道系统设备包括机械设备、电气设备、仪表设备、计量设备等,由于类型的繁多导致管理人员不能及时全面地管理这些设备。如图8 所示,基于数字孪生技术,可以实现对设备的全生命周期管理,以数字化的方式建设虚拟设备,通过仿真模拟设备的实时运行状况,并整合设备设计、安装和运行阶段的所有数据对设备进行评价。针对静设备、动设备和安全仪表系统,分别采用基于量化风险的检测评价技术、以可靠性为中心的维护评价技术模型以及安全等级划分模型对设备进行检测评价、失效概率计算、失效后果评估、风险评价、预防性维修周期优化以及完整性定级并据此给出设备维护方案,维护完成后将实时信息与管道数字孪生体进行交互,进行方案的不断优化。基于数字孪生体的设备资产管理,实现了对设备过去问题的总结、实时状态的检测和未来发展的预判,防患于未然,降低了人力和财力的消耗[14-16]。

图8 基于数字孪生的设备资产管理Fig.8 Device asset management based on digital twin

3 结论

数字孪生虽然起源于航空航天领域,但是在人工智能、物联网和大数据等技术的发展下已经逐渐应用于各个领域。在油气管道行业,数字孪生的应用主要集中在全生命周期管理、资产完整性管理和项目规划,提高了该行业的数字化和智能化,但是这些应用大部分都还在建设之中,数字孪生应用依然在初级阶段,需要对人工智能、数据挖掘、物联网等信息技术更进一步的研究,真正实现管道系统的智能化。