模块化设计对搅拌车机架降低成本的影响

罗情

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州 545112)

0 引言

改革开放后我国经济迅猛发展,基础设施建设的投资不断扩大,基础设施行业得到了快速发展,加之国家对商品混凝土政策的支持使混凝土搅拌车快速发展起来。

混凝土搅拌车的主要作用是在行驶时不断对混凝土进行搅拌,并将匀质的混凝土运输到施工场地并有效防止搅拌车中的混凝土离析[1]。近20年来,随着商品混凝土需求量的增大而使其需求旺盛、市场繁荣,众企业纷纷加大投入力度抢占市场,因此企业间竞争压力不断增加,原材料价格的逐年上涨、企业人工费用的持续提高导致企业经营成本不断提高;随着市场竞争加剧、商品服务的价格提升导致利润空间急剧减小。一边是成本的不断提升,一边是利润的不断下降。在这样的双重压力之下,推进混凝土搅拌车降低成本、促进混凝土搅拌车良性发展是生产企业的重点。

混凝土搅拌运输车主要由底盘部分和上装部分两大模块组成。上装部分的机架总成是重要的承重部分,其中的搅拌筒、进出料结构、操纵系统、电气系统、液压系统、供水系统及防护栏等附件都是直接或者间接地安装在机架上,机架还用于承载作业时的载荷并将载荷传递给底盘,同时还能起到缓冲路面的颠簸和冲击载荷的作用。因而该机架的成本也占据了很大的分量,对机架进行降成本设计势在必行[2]。

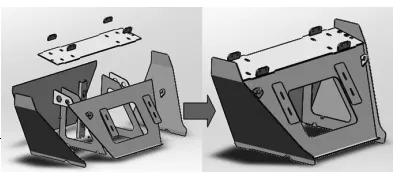

传统设计方法设计的机架焊接工艺问题。

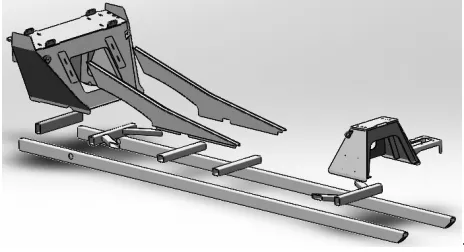

传统的设计方法是通过机架焊接工装,将纵梁、前台顶板、前台前封板、前台后封板、前台左封板、前台右封板、油箱座板、前台内筋板、后台主板、后台前封板、后台左封板、后台右封板、后台后封板、吊座、拖轮调整板、后台内撑板和斜拉垫板等多种物料进行拼搭、焊接在一起(图1),整个过程费时费力,且需要复杂的工艺工装支撑,需求成本高,且组成机架的诸多物料松散与积压,堆垛麻烦且不易管理,也增加仓库压力与人力成本。

图1 传统的机架焊接模式

由于成本居高不下,当下诸多工程师对机架类结构件的降成本模式基本都是通过减薄板件和简化结构等形式进行降成本工作,此举不可避免地造成结构件强度降低,功能减少的不良影响,因此本文着重讨论新的设计方法对机架降成本的影响,即模块化设计对机架降成本的影响,以避免单纯地通过减薄板件和简化结构等形式进行降成本。

1 模块化简介

产品的模块化设计是在对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合可以构成不同的产品,以满足市场不同需求的设计方法[3]。

在设计时,针对单个模块完成的设计达到的价值有限,而通过设计软件的自顶向下功能,根据机架具有不同的功能,将不同的功能设计成多个不同的模块,最终把多个不同的模块组焊成一个完整的机架总成,可以进一步体现出模块化设计的作用,通过不同的模块组合快速完成产品设计更新并形成客户需要的多个产品系列。由此可知,模块化设计在机架设计中的优势,可以快速地对多样化的市场需求做出相应的设计调整,并缩短设计时间和降低设计的工作量,在批量生产时更能保证机架的质量和稳定性,使产品更能赢得客户的青睐。

模块是模块化产品的基本组成元素,是一种实体的概念,如把模块定义为一组同时具有相同功能和相同结合要素,具有不同性能或用途甚至不同结构特征,但能互换的单元。一个部件结构成为模块的条件是:部件的功能、空间以及其他接口特征存在于模块化产品的特定标准接口允许的范围内[4]。

2 模块化设计的准备与规划

机架的设计需在技术设计方案的基础上进行,要确保在合理确定产品系列和产品的主要参数的情况下对机架进行设计。

机架模块化就是根据机架不同的功能设计成不同模块,以多个模块组成多种类及规格的产品,后续设计同系列产品不同功能要求的机架时只需要用在现有的模块进行组合即可,或许仅仅需要对某些个模块进行微小的改动即可使用,因此模块化设计能在短时间内快速响应市场的各种不同需求。

3 机架部件构成

机架零件是指经过机加工工序制成的单一成品,是组成机架的基本单元。

机架模块是指根据机架具有的不同功能,将组成某一功能的零件经过焊接而成的零件集合体。

机架总成是指通过纵梁、横梁、加强梁等零件将前台模块、后台模块和斜拉梁模块等模块组焊到一起,形成一个完整的机架总成。

4 模块划分

在将机架总成模块化设计时,可通过功能、生产或运输等不同方向对机架划分为若干模块,本文主要从功能方向进行划分,然后将机架设计成各功能模块,各功能模块为基本单元,因此合理地将模块进行划分模块的互换性、批量化生产以及有效降低成本等有很大影响。

该机架按功能方向划分为多个功能模块,这些功能模块为机架的基本单元,最后通过连接件、加强件和各功能模块进行组焊,形成机架总成件,实现了机架总成的设计目标。如本文按该机架的功能分解为:前台模块、后台模块、斜拉梁A模块等模块。

前台模块由前台顶板、前台前封板、前台后封板、前台左封板、前台右封板、油箱座板、前台内筋板等零件组焊而成(图2)。

图2 前台模块

后台模块由后台主板、后台前封板、后台左封板、后台右封板、后台后封板、吊座、拖轮调整板、后台内撑板和斜拉垫板等零件组焊而成(图3)。

图3 后台模块

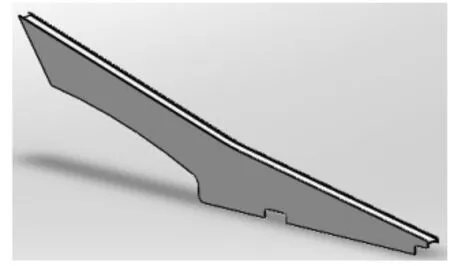

斜拉梁A模块由斜拉板1、斜拉板2、上封板和下封板等零件组焊而成(图4)。

图4 斜拉梁A模块

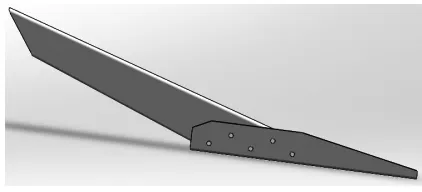

其中斜拉梁结构还有斜拉梁B模块,该模块由斜拉板、斜拉板支座、螺栓、垫圈和螺母等装配而成,装配好之后再将其焊接到机架上(图5)。

图5 斜拉梁B模块

斜拉梁A模块和斜拉梁B模块都能起到加固整个机架的作用,前者为刚性连接,后者为柔性连接,两者功能相同但性能特点不同,在设计时可根据技术方案选择不同的模块,以便获得不同规格的搅拌车机架。

5 机架各模块组合

在用计算机的三维软件对机架进行设计时,对各功能模块进行分别设计,并充分利用软件的参数设计功能对各功能模块进行约束,充分协调各功能模块的配合关系和位置关系,这样就能充分发挥各功能模块的功能,并消除各功能模块的干涉,在焊接时能实现机架总成的完美组合,也为后续某一个功能模块的互换性打下基础。

通过生产的协调,在集齐各功能模块后将纵梁、横梁、加强梁等零件将前台模块、后台模块和斜拉梁模块等模块组焊到一起,形成一个完整的机架总成(图6)。

图6 机架各模块的组合

6 机架模块化设计经济效果

机架模块化设计可缩短机架的设计和制造周期。在设计同系列不同规格的机架时,可使用大部分现有的成熟模块,只需要对有变化的模块稍加改进即可获取新的模块规格。而制造工人也能通过已有的生产工装熟练地制造成熟模块。

机架模块化设计有利于批量生产。由于机架划分为多个模块,在扩大生产批量时,可将不同模块分别交给多个不同供应商生产,并且可以从中选择条件适合的供应商进行生产,可有效拉低机架成本。由于模块是从大型的机架分离出来的,因此这些模块体量也是偏小,也便于小型加工设备进行加工,而小型行车的采购、运行和保养成本偏低,有利于对整个后机架焊接件总成降低成本。

机架模块化设计可有效解决仓储问题和减轻人力物力的问题。模块化设计可以将众多零散的零件焊接成各个模块放置在仓库中,不仅有效解决了物料松散与积压且物流仓储难以管理的问题,还解决了整个车架总拼搭和焊接时多个物料的拼搭费时费力,且需要复杂的、成本高的工艺工装支撑的问题。

7 结语

机架模块设计为搅拌车生产企业节省了大量的人力物力,也有效地降低了仓储管理成本,为企业的生产发展带来了巨大的经济效益。