电除尘器气流分布设计优化及试验研究

王进轩

[宣化冶金环保设备制造(安装)有限责任公司,河北 张家口 075100]

1 工程概况

本期建设2×300 MW 级燃煤供热机组并同期建设脱硫系统,规划容量4×300 MW。本期工程供热机组除满足当地工业热负荷的需求外,还将承担采暖热负荷。

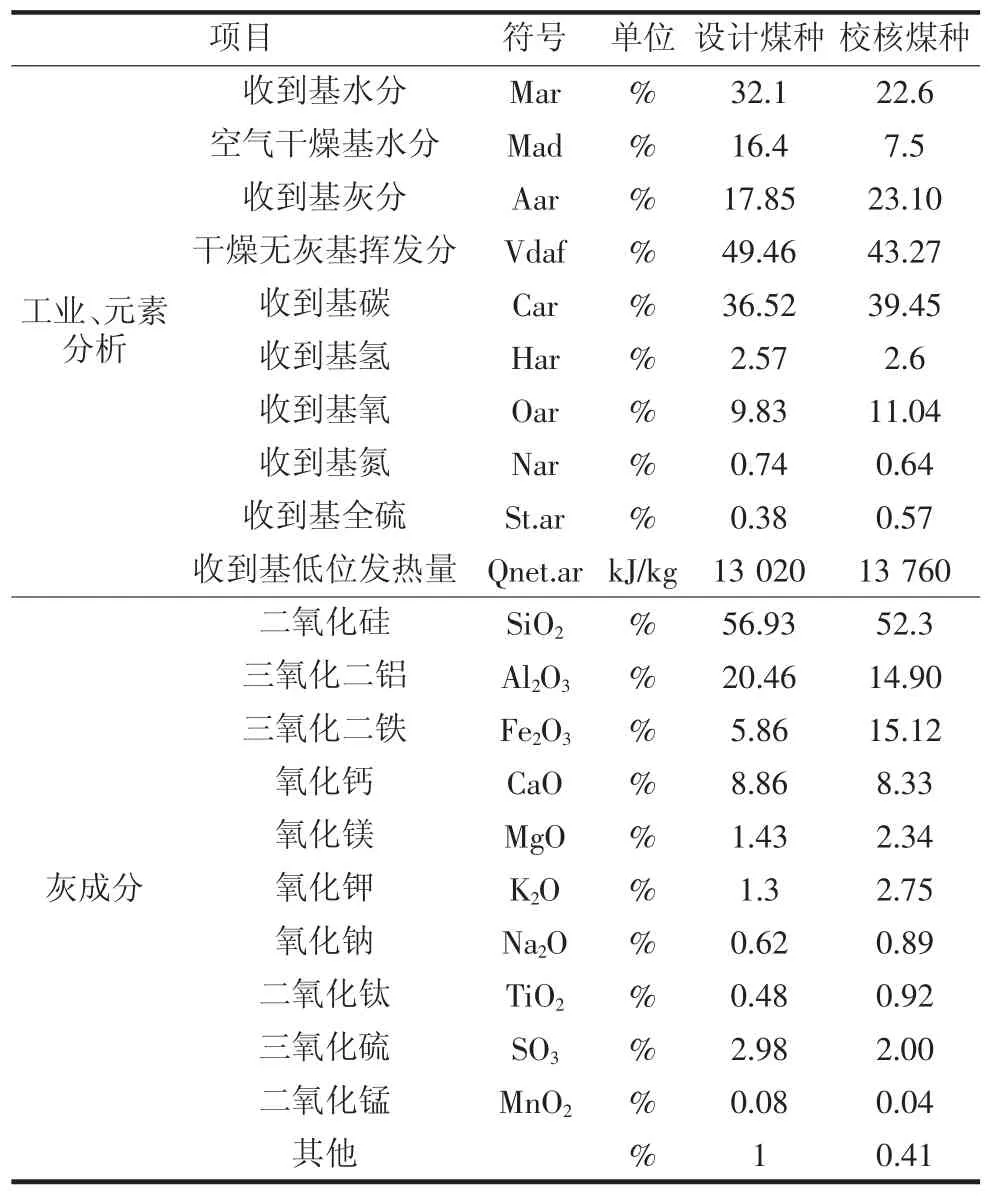

1.1 煤质及灰成分分析

煤质及灰分分析如表1 所示。

表1 煤质及灰分分析

1.2 主要设计参数

除尘器主要设计参数如表2 所示。

表2 除尘器主要设计参数

2 气流分布介绍

除尘设备内气流的分布状态不但与设备自身的结构有关,而且跟与设备连接的烟道、粉尘特性、除尘设备运行情况等方面有关。因此,随着现场总体布置的差异,气流进入除尘设备的方式各有不同,即使内部结构完全相同的除尘器,其中的气流均布装置的设计与型式也有可能不尽相同,所以气流均布装置的设计应按实际情况相应变动。气流分布可通过物理模型试验或仿真软件模拟试验确定其均匀性[1]。

2.1 物理模型试验介绍

气流分布物理模型试验是使除尘设备内气流均匀分布的一种有效方法。用物理模型试验结果指导除尘设备气流均布装置的设计,比起在工况条件下直接进行测试和调整要更加优越。物理模型试验的基本依据是相似原理。

2.2 Fluent 仿真软件介绍

计算流体动力学(computational fluid dynamics,CFD)是流体力学中的一个重要分支,其原理是通过软件模拟获得流体在特定条件下运动的相关数据,实现运用软件代替物理模型完成试验,为相关技术人员提供模拟实际工况的操作平台。该计算方法已广泛应用于航天、热动、流体、机械、环境工程等多个与流体相关的领域[2-3]。

3 Fluent 软件测试方法、过程及结果

3.1 仿真建模

分割模型网格,将Elements 设置为Tet/Hybrid,Type 采用Tgird,生成的总网格数约为142 万。对于模型边界条件的设置,入口为velocityˉinlet,出口为outflow,分布板设置为 porousˉjump,导流板设为 wall,因该除尘器为双室结构,中间设有隔板,则将其设为interior。

3.2 烟箱内增加两层分布板

在除尘器烟箱中增加两层开孔率不同的分布板,靠近进风口处(小板)的开孔率为60%,靠近本体(大板)的开孔率为50%。

表3 中各速度值表示两室的速度值不同,代表两室的烟气量不均,因此将造成双室的收尘效果及磨损程度不同,不利于除尘器正常工作。所以要在烟箱分配器中适当增加分配装置使进入双室的烟气量相近。

表3 未加导流板时本体入口截面的速度值 单位:m/s

3.3 在烟箱分配器中加导流板

在两个进口中间连线处加装两块导流板,并将两块板之间的夹角设为100°,保持其他条件均不变。模拟实施该方案后,发现此时两室速度(流量)基本相同。

3.4 在各个进风口处加导流板

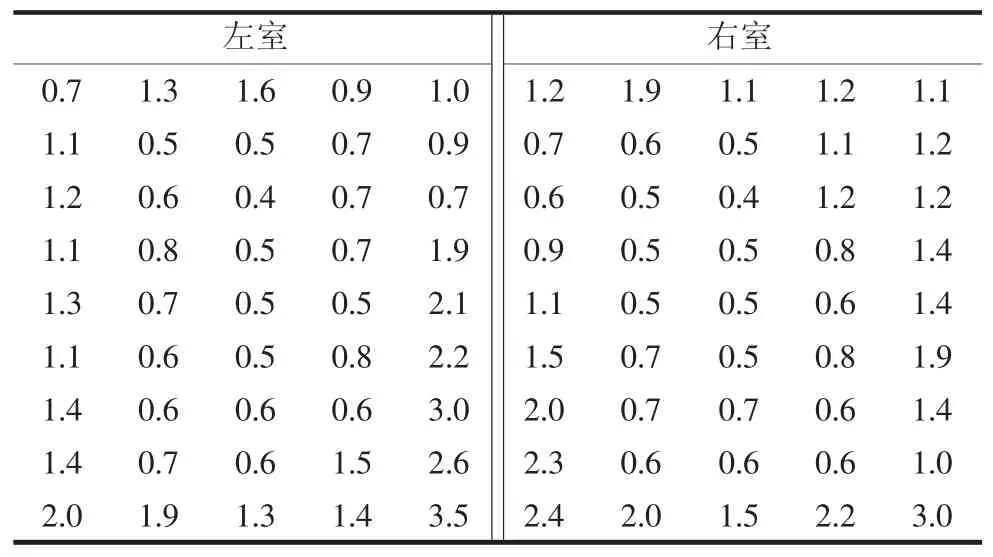

以除尘器A 室为例加导流板,在离外壁300 mm处加装一块与纵向相交10°、1400 mm 处加一块与纵向相交 20°、2500 mm 处加一块与纵向相交 15°、宽度为600 mm 导流板,保持分布板开孔率不变,得到左、右室速度平均值分别为1.03 m/s、1.05 m/s,均方根分别为0.37、0.36。由此可见,设置导流板能改进气流分布,使气流更加均匀,有利于除尘器的正常工作。增加导流板后本体入口截面的速度值如表4 所示。

表4 增加导流板后本体入口截面的速度值 单位:m/s

3.5 改变分布板的开孔率

保持导流板状态不变,改变分布板开孔率,将靠近进风口处的开孔率变更为55%,靠近本体的开孔率变更为45%,模拟实施方案后得到的结果如表5所示。

表5 改变分布板开孔率后本体入口截面的速度值 单位:m/s

从表5 中数据可以看出,除尘器的中部流速较大,四周速度较小,这样的气流分布有利于粉尘的收集。通过计算,表5 中左、右室速度平均值分别为0.95 m/s、0.94 m/s,均方根分别为 0.17、0.19。技术协议标准要求,均方根值不大于0.25,因此本模拟结果符合要求。

4 物模测试方法、过程及结果

4.1 物理模型气流分布测试方法

物理模型的测点截面一般设在第一电场进口侧前。将截面分为若干个等面积的矩形,在其中点测量风速。一般情况下,相邻测点间距不大于1000 mm,上、下各行测点到各电场边缘的距离不大于600 mm。该模型断面共布置10×9=90 个测点[4]。

4.2 测试过程、测定结果及分析

在正式测试前再次检查各组部件安装情况并进行调整,调整完毕后开始测试。

将初次测定结果的数据列出,如表6 所示。由表6 可知除尘器中间部分气流偏小,四周气流大,无法均匀通过电场,需进行气流调整。

在模型中增加导流板,多次调整导流板角度和分布板开孔率后,得出测定数据,如表7 所示。虽然除尘器中间部分风速值依旧偏小,但是较表6 中风速值有明显增加,同时边缘的风速亦下降。通过计算得出其均方根能达到设计要求(均方根值不大于0.25),试验数值合格。

表6 物模初次测定结果 单位:m/s

表7 调整后测定结果 单位:m/s

5 结语

本设备安装完毕后,由具备资质的第三方进行了实际测试,结果与上述两种测试结果基本相同,进一步验证了物模及数模结果的准确性。

(1)物模试验和数模均需要通过考虑导板板来保证各室烟气量均分,试验结论相同。

(2)物模试验和数值模拟后两者均方根值和风速基本相同,两种试验方法均可用于设计依据。

(3)当气流分布不均匀时,可先考虑在气流较大一边增加几块导流板(其宽度需多次试验后确定)均布气流。

(4)本体周边气流速度值不宜过大,否则将导致二次扬尘,不利于粉尘收集[5]。

(5)相较于物理模型,数模在时间和财力上更加节省。

综上所述,本文描述了某电除尘导流板及分布板的设置,并进行了一系列的数值模拟,再将数模结果应用到物模上进行校验。同时还分析了两种方案的优缺点。本次模拟得到的结果,可以为本项目及后期其他除尘器气流均布装置的设计和应用提供参考。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)