鞋用革耐摩擦色牢度测试的影响因素研究

文/李晨 沈光来

鞋子是我们的生活必需品,每天伴随我们的时间超过8小时,当我们穿着皮鞋活动时,鞋腔是半封闭的,我们的皮肤会直接或者间接接触到皮革,如果处于闷热潮湿的环境中时,皮肤就会出汗,与皮革发生摩擦,这时皮革有可能出现掉色剥落等现象,轻者污染衣裤皮肤,重者引起瘙痒过敏。

皮革的耐摩擦色牢度是模拟皮革制品在日常使用过程中,因经过摩擦,表面涂层损坏、剥落、变色以及与摩擦材料沾色的情况。因此皮革耐摩擦色牢度是鉴别皮革品质的重要物理指标之一,也是鞋类产品检测时必不可少的项目之一。测试皮革耐摩擦色牢度的主要方法有往复式摩擦法和旋转式摩擦法,在鞋类材料耐摩擦色牢度检测时,主要采用的是QB/T 2882—2007[1]中的方法A——往复式摩擦法,该方法具有操作简单、模拟程度高等优点,但由于测试前试样调节时间长、测试后羊毛毡干燥时间久等规定,对测试的时效性产生了一定的局限。本文在此方法基础上通过改变测试条件,探讨了影响鞋用革耐摩擦色牢度测试结果的因素,为进一步改进和完善相关测试方法提供参考。

1 试验

1.1 试验材料及仪器

1.1.1 试验材料

根据以往的试验和日常检验的经验可知,在鞋类检验中,耐摩擦色牢度是鞋类检验最常见的易不合格项目之一,而耐摩擦色牢度不合格的材料材质大多数是皮革,例如牛头层皮革、羊头层皮革、猪头层皮革、牛剖层绒面革、羊剖层绒面革、猪剖层皮革等,它们的鞣制、染色、涂饰等工艺相似,被普遍应用于各类皮鞋、休闲鞋、旅游鞋等产品中,是比较常见的典型样品。因此本试验选择了牛头层皮革、羊头层皮革、牛剖层绒面革、羊剖层绒面革、猪剖层皮革作为研究对象进行试验。

1.1.2 试验仪器

HY-759 摩擦色牢度试验机,东莞恒宇仪器有限公司;BSA2202S-CW 电子天平,赛多利科学仪器(北京)有限公司。

1.2 试验方法

(1)按照QB/T 2882—2007标准方法A进行取样,试样形状为长宽不小于100mm×25mm的长方形,在ISO 18454[2]规定的标准环境下,进行试样调节并进行试验。

(2)将标准规定的干毛毡浸泡在冷的蒸馏水中,煮沸,保持沸腾(60±5)s,冷却到常温,试验时使用滤纸轻压湿毛毡,控制其中的水分,称重,使毛毡重量处于(1.1±0.1)g。

(3)将试样固定在试验平台上,分开夹具,按照QB/T 2882—2007标准方法A进行试样拉伸,固定湿毛毡于摩擦头上,毛毡与试样接触,施加力为:反绒面革(4.9±0.1)N;其他材料(9.8±0.2)N。

(4)开动仪器,进行试验,摩擦次数选取为50次。试验后取下毛毡在ISO 18454规定的标准环境中干燥16小时或按照2.3中规定的高温烘干的方式进行干燥,并按照GB 251—2008[3]规定条件,评定各干燥条件下羊毛毡的沾色等级。

2 结果与分析

2.1 试样调节时间对常温储存鞋用革试样耐摩擦色牢度的影响

将常温中的20组皮革试样分别在温度(23±2)℃、相对湿度(50±5)%的恒温恒湿条件下调节不同的时间(0h、8h、24h)后,按照试验方法进行试验。试验后羊毛毡的沾色级数如图1所示。

图1 试样调节时间对常温鞋用革耐摩擦色牢度沾色等级的影响

由图1可知,同一个试样经过不同的调节时间后,对样品进行耐摩擦色牢度测试,羊毛毡的沾色等级浮动范围均在0.5级以内,且没有稳定的变化趋势。其中,沾色等级未变的有13组,占到试样总数的65%;沾色等级有变化的共7组,占到试样总数的35%;有变化的耐摩擦色牢度沾色等级大多处于中间等级,上下浮动也仅有0.5级。0.5级的上下浮动在鞋用革耐摩擦色牢度检测中是属于可接受的范畴。

由此可知,试样的调节时间长短对常温鞋用革试样的耐摩擦色牢度沾色等级结果影响不大,沾色等级浮动也是在鞋用革耐摩擦色牢度检测中的可接受范围内。而有沾色等级浮动的结果大都是处于色卡评定等级中间,有可能处于鞋类产品耐摩擦色牢度要求的临界,因此,调节时间的不同有可能会影响鞋类产品色牢度结果的判定。

2.2 试样调节时间对烘干处理后鞋用革试样耐摩擦色牢度的影响

一般来说皮革材料加工后会进行堆积存储,当使用时再抽取,储存间的温度一般会高于常温,且当皮革材料或成品鞋在长途运输过程中,其间往往也会经历相对较高温度的环境。因此以下试验模拟对此类鞋用革的耐摩擦色牢度进行检测。

对同样的20组皮革试样进行50℃烘干24小时处理后,将试样分别在温度(23±2)℃、相对湿度(50±5)%的恒温恒湿条件下调节不同的时间(0h、1h、2h、4h、6h、8h、12h、24h)后,按照试验方法进行试验,试验后羊毛毡的沾色级数如图2。

图2 试样调节时间对烘干处理后鞋用革耐摩擦色牢度沾色等级的影响

由图2可知,烘干后的皮革,在24h调节时间内降低每次的调节间隔、增加测定的频率后,只有样品6出现超过0.5级的沾色等级浮动,最低2~3级,最高3~4级,相差达到1级,但其余19组试样沾色等级变化均在可接受的0.5级之内,说明测试试样在50℃高温处理后不同的标准环境调节时间对其耐摩擦色牢度的影响也是有限的。

结合图1和图2,对比皮革试样在直接调节0h、8h和24h后的测试结果与试样经过50℃烘干后调节0h、8h和24h后的测试结果可知,所有试样不论是否高温处理,不论调节时间,其沾色等级相差均在0.5级可接受范围之内,这是一个相当稳定的结果,说明50℃的高温处理对试样的耐摩擦色牢度几乎没有影响。可能的原因是随着时代的发展,皮革表面整饰剂耐高温性能及制革工艺技术的提升,皮革染料涂饰层与革身结合牢固,50℃的温度不足以对皮革表面染料涂饰层产生破坏,从而降低其表面耐摩擦色牢度的能力。

2.3 不同的干燥方式对色牢度评级的影响

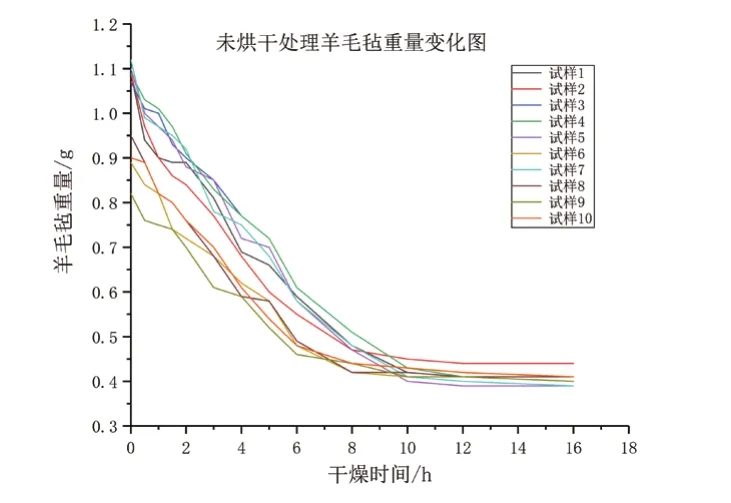

按照试验方法进行试验,将试验后的羊毛毡分为两组,分别在温度(23±2)℃、相对湿度(50±5)%的标准环境下干燥16h和在50℃烘箱中烘干干燥16h,在试验后0h、0.5h、1h、1.5h、2h、3h、4h、5h、6h、8h、10h、12h、16h对羊毛毡分别进行称重和评级。

图3、图4是羊毛毡干燥的重量变化图,由图可知,不论使用哪种干燥方式,羊毛毡的重量最终都趋于0.4g(羊毛毡未煮沸吸水前的重量),在标准环境下羊毛毡干燥较为缓慢,在8h~10h之间趋于最终重量;在50℃烘箱下干燥的羊毛毡干燥较为迅速,大多在2h~4h就会趋于最终重量。而刚试验完的羊毛毡初始重量也有很大差别,最重的是1.12g,最轻的是0.84g,这可能与材料吸水和皮革涂饰层脱落有关。

图3 标准环境干燥的羊毛毡重量变化

图4 50℃烘干干燥的羊毛毡重量变化

图5、图6是羊毛毡在各个干燥阶段的评级情况,由图可知,试验后的羊毛毡,在经过不同的干燥环境和干燥时间后,羊毛毡的沾色等级浮动范围均在0.5级以内。在标准环境下干燥的羊毛毡沾色等级有变换的只有1个,沾色等级未变的有9个,占到试样总数的90%;50℃烘干干燥的羊毛毡沾色等级有变化的共3组,占到试样总数的30%;有变化的耐摩擦色牢度沾色等级大多处于中间等级,上下浮动也为0.5级。0.5级的上下浮动在鞋用革耐摩擦色牢度检测中是属于可允许的范畴。

图5 标准环境干燥的羊毛毡沾色等级变化

图6 50℃烘干干燥的羊毛毡沾色等级变化

由此可知,试验后羊毛毡的最终质量都在0.4g左右,在标准环境下干燥8h~10h羊毛毡重量可达到0.4g左右,在50℃干燥下干燥2h~4h便可以达到0.4g左右;试验后羊毛毡的干燥环境和干燥时间长短对鞋用革试样的耐摩擦色牢度沾色等级结果影响不大,沾色等级浮动也是在鞋用革耐摩擦色牢度检测中的可接受范围内。有沾色等级浮动的结果大都是处于色卡评定等级中间,有可能处于鞋类产品耐摩擦色牢度要求的临界,因此,试验后羊毛毡干燥环境和干燥时间的不同可能会影响鞋类产品色牢度结果的判定。

在实际测试中,对于羊毛毡沾色等级较好或者较差的,沾色等级一般不会随着毛毡的干燥时间变化,可以适当地调整干燥环境和缩短干燥时间来更好地安排工作,但需备注与标准的偏离情况。

3 结语

通过本次试验发现,对于常温存储的鞋用革,测试前的标准环境调节时间(0h、8h、24h)对其耐摩擦色牢度的沾色结果影响较小,沾色等级变化浮动在0.5级以内,属于检测时的可允许范畴;进行高温(50℃)处理对鞋用革的耐摩擦色牢度影响不大,处理前后色牢度沾色等级变化也均在0.5级内;试样在50℃高温处理后不同的标准环境调节时间对其耐摩擦色牢度的影响也是有限的;试验后对羊毛毡的干燥环境和干燥时间,对鞋用革耐摩擦色牢度的沾色结果影响较小,沾色等级变化浮动在0.5级以内,也属于检测时的可允许范畴。总体来说,对于鞋用革耐摩擦色牢度测试,测试前试样的标准环境调节及测试后羊毛毡的干燥方式和时间均不是影响测试结果的关键因素。