锂离子电池中废旧磷酸铁锂的回收

孙 睿 ,刘丽丽 ,刘艳开 ,叶季蕾 ,汪 涛 ,吴宇平,*

(1.南京工业大学能源科学与工程学院,江苏 南京 211816;2.湖南电将军新能源有限公司,湖南 娄底 417000;3.东南大学能源与环境学院,江苏 南京 210096)

随着环境污染和能源危机的加剧以及“双碳”目标的提出,世界各国加快了新能源汽车产业发展的步伐。由于政策的大力支持和技术的发展,我国已成为全球新能源汽车产业产销大国。预计在2025 年前后,中国普通汽油车的销量将仅占乘用车总销量的50%左右,而纯电动汽车、混合动力汽车和生物燃料汽车等新能源汽车,将迅猛发展。

随着纯电动汽车使用寿命的到期,2018 年我国就已进入首批新能源汽车动力电池的规模化退役阶段,并在2019 年迎来退役潮[1]。废旧动力锂离子电池尽管含有大量锂、镍和钴等有色金属资源,但回收处理过程会造成较大的环境负面影响[2],因此,废旧动力电池回收过程中环境污染的控制,将成为电动汽车产业发展过程中亟待解决的问题。磷酸铁锂(LiFePO4)正极锂离子电池凭借优异的循环性能和安全性能,在动力锂离子电池市场中占据了较大的份额,因此,开展废旧LiFePO4的回收极具现实意义。

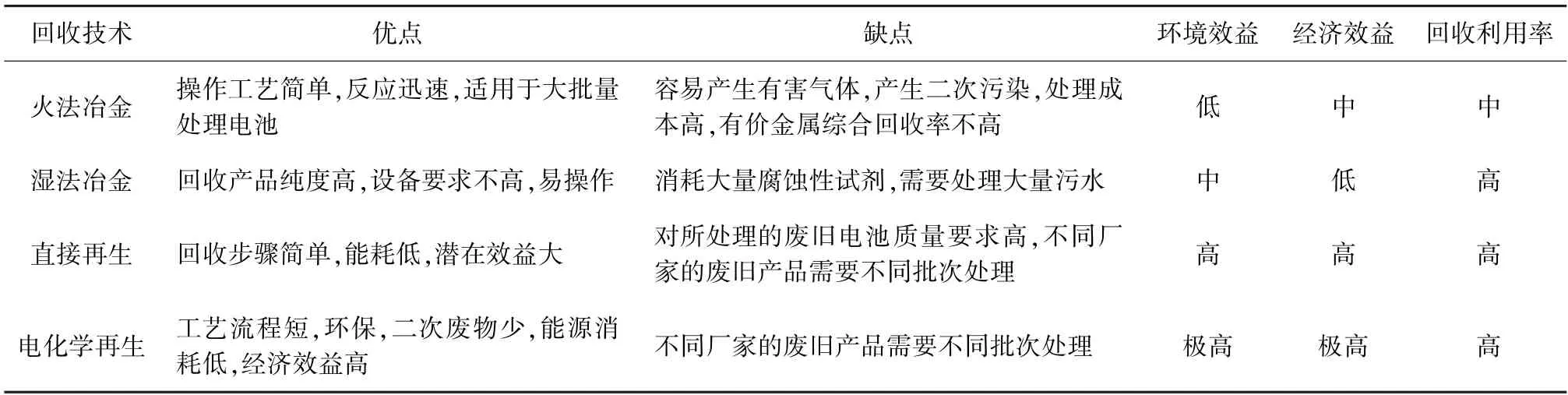

本文作者对废旧LiFePO4回收的主要方法,如火法冶金、湿法冶金、直接再生和电化学再生等方法(见表1)进行系统的综述和分析,并针对回收过程中存在的问题进行展望,以期推动后续有关废旧LiFePO4正极材料回收利用的产业化进程。

表1 几种回收废旧LiFePO4 主要技术的对比Table 1 Comparison of several main techniques for recycling spent LiFePO4

1 火法冶金

传统的火法冶金回收一般是高温焚烧电极片,将电极碎片中的碳和有机物燃烧掉,不能被燃烧掉的剩余灰分经筛选,得到含有金属和金属氧化物的细粉状材料。该工艺简单,但处理流程长,有价金属的综合回收率较低。火法冶金领域已有大量改进后的研究成果,其中一些已在工业规模上得到应用。火法冶金回收路线的总体回收率较高,在某些情况下超过50%[3]。

当前火法冶金工艺的主要缺点是Li 的结渣,但近年来炉渣后处理领域取得了一些进展。如在火法冶金过程和随后的湿法冶金处理时,通过选择性添加熔渣形成剂,提高熔渣中Li 的浓度[4]。

LiFePO4的橄榄石结构非常稳定,不能够在温和条件(低于1 000 ℃)下被碳还原,无法实现Li2CO3的回收。有研究发现,添加Na2CO3,有利于LiFePO4的碳热还原,可将Li的回收率提高到99.2%[5]。

2 湿法冶金

传统的湿法冶金主要是用合适的酸对废旧电极材料进行浸出,随后,用不同方法回收所需的金属。废旧LiFePO4湿法冶金回收时,经常用的浸出剂是HCl[6]、H2SO4[7]和H3PO4[8]。LiFePO4的预处理必须在后续浸出和分离之前,将Fe 从+2 价氧化为+3 价,原因是Fe3+更容易形成沉淀,因此,在浸出过程中通常需要加入氧化剂。对于LiFePO4材料,已经开发了两种主要的湿法冶金回收策略,包括将Li 和Fe 溶解成离子形式的传统方法和选择性浸出Li 的方法。由于LiFePO4的结构很稳定,传统的浸出过程将消耗过量的酸和碱,以中和溶液。此外,还需要分离Li+和Fe3+,以回收有价值的Li 元素。

为了简化回收过程、节约成本,近年来对锂进行选择性浸出的研究成为了研究者关注的方向[9]。

2.1 选择性浸出锂

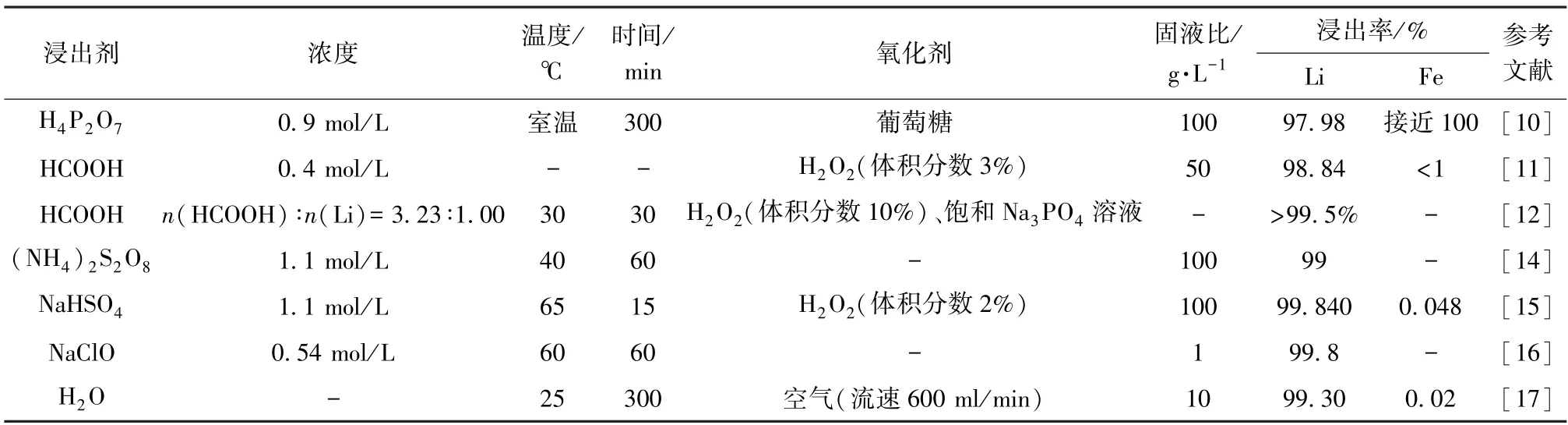

在选择性浸出Li 的过程中,必须加入浸出剂和氧化剂。选择的材料不同,Li、Fe 的浸出率不同。

以H4P2O7溶液作为浸出剂[10],在浸出过程中,溶解的Fe2+与P2O74-结合,在氧化后形成Fe4(P2O7)3沉淀。该工艺将常规浸出和分离过程合并为一步,最终得到的Fe 的浸出率接近100%,而Li 的浸出率为97.98%。

采用甲酸(HCOOH)作为浸出剂,H2O2作为氧化剂[11],可制备负极材料Fe2P2O7,证实了选择性提取锂和同步分离Li、Fe 和Al 元素的可行性。在最佳实验参数下,Li 的浸出率可达到98.84%,Fe、Al 的浸出率则低于1%。值得注意的是,浸出渣FePO4被灵活地用于再生Fe2P2O7,可以作为锂离子电池的负极材料,并表现出较好的倍率性能和循环稳定性。热力学计算结果和分析表明,甲酸与H2O2结合,具有优异的锂选择性,可选择性浸出锂,但是锂以Li3PO4的形式分两步沉淀出来[12]。在浸出过程中直接加入饱和Na3PO4溶液进行原位沉淀反应,在最佳工艺条件下,产物Li3PO4的纯度高于99.0%,Li 的回收率高于99.5%。

在室温下添加过硫酸铵[(NH4)2S2O8]后,通过一步氧化浸出反应,就可分离出铝箔、含锂化合物和高纯度FePO4等3 种材料[13],最终Li 的浸出率超过98%,且再生LiFePO4的倍率性能和循环性能都较好。在温度为40 ℃时,仅添加1.1 mol/L 的(NH4)2S2O8[14],可将Fe2+氧化为Fe3+,在反应时间为1 h、固液比为100 g ∶1 L 的优化反应条件下,Li 的浸出率为99%。整个过程无需酸处理,可避免后期净化过程中必须去除其他金属离子的问题,减少了酸和碱的用量。

以浸出剂NaHSO4和氧化剂H2O2组成的可持续闭环浸出工艺[15],在最佳浸出条件下,Li 的浸出率可达99.840%,而Fe 的浸出率仅为0.048%。在回收过程中,Li 被回收为Li2CO3,Fe 被回收为FePO4,回收产物可以用于重新合成正极材料。

为避免在浸出过程中使用酸或碱,可使用氧化剂NaClO作为浸出剂[16]。在0.54 mol/L NaClO、浸出时间为60 min、浸出温度为60 ℃、固液比为1 g ∶1 L 的最佳浸出条件下,Li的浸出率达到99.8%。高浸出率可归因于NaClO 溶液的氧化性和高pH 值的组合。浸出和沉淀同时进行,Li 的浸出率在5 min 内达到82%,也促进了浸出反应。这种氧化方法是无酸的,同时,作为一种废旧LiFePO4锂离子电池的绿色回收工艺,具有低能耗的特点。

空气作为廉价和绿色的氧化剂,也可以用于选择性提取锂[17]。在pH=3.5、空气流速600 ml/min、温度为25 ℃、固液比为10 g ∶1 ml 的最佳条件下,Li 的浸出率为99.30%,仅有0.02%的Fe 和P 溶解。此外,空气的还原产物为H2O,不会引入任何杂质。浸出过程中,可以直接从浸出液中得到高纯度的Li2CO3产品,无需净化。

所有的浸出过程都需要大量的酸和还原剂/氧化剂,才能达到预期的浸出效果,酸浓度为1.0~3.0 mol/L,还原剂/氧化物的消耗量较高。任何未反应的酸或还原剂/氧化剂,最终都会进入流出物中,并造成二次污染。

不同工艺对废旧LiFePO4的浸出结果见表2。

表2 不同工艺对废旧LiFePO4 的浸出结果Table 2 Leaching results for spent LiFePO4 of different processes

综上所述,无机酸浸出和离子分离工艺具有较高的浸出率和高纯度金属产品的回收率,但需要控制酸的消耗,浸出过程中的最佳提取参数需要进一步优化。应充分考虑简化回收过程和节约化学品/能源消耗之间的平衡,以实现废旧LiFePO4锂离子电池中不同金属的高效和绿色回收。

2.2 提取

将金属离子溶解在浸出剂中后,要从浸出液中获得有价值的产品,即电极材料或前驱体。传统上,浸出液中的金属离子将转化为不溶性氢氧化物或盐沉淀剂[18];选择性沉淀是一个繁琐的过程,包括分离单个金属离子的一系列步骤。

从浸出液中回收用于合成正极材料的前驱体,通常采用共沉淀法和溶胶-凝胶法。

共沉淀法的再生机制包括3 个主要步骤:首先,废旧正极材料中的单一金属在适当条件下,通过无机酸/有机酸溶液浸出;随后,将选择的共沉淀剂加入上述浸出液中,形成所需的固态中间体;最后,对获得的固态中间体进行高温处理,以重构晶体,高温烧结后,得到再生的正极材料[19]。

除了共沉淀法外,溶胶-凝胶法也是从溶解正极材料的浸出液制备均匀中间体的一种方法[20]。溶胶-凝胶法的再生机理与共沉淀法几乎相同,只是共沉淀反应被溶胶-凝胶反应步骤所取代[21]。在溶胶-凝胶过程中,具有丰富配体的螯合剂有助于混合浸出溶液中的金属离子,以形成高纯度和均匀的前驱体,有利于在随后的煅烧过程中制备出均匀分布的纳米颗粒[22]。

3 直接再生

LiFePO4的晶体结构稳定,在过充/过放过程中均不会受到破坏,可采用直接再生技术回收废旧LiFePO4,并省去将活性材料分离和再制造正极电极的工艺。作为一种低成本、节能的回收途径,与湿法冶金方法相比,直接再生具有环保、二次污染少的优点。

可使用功能化预锂化分离器(FPS)的原位电化学过程直接再生LiFePO4电极[23]。FPS 通过在商用分离器上涂覆一层薄的富锂材料来制备。该预锂化技术简单,大大降低了正极的再制造成本。可以按照不同比例复合,设计出双离子电池(DIB)的复合正极材料(LiFePO4/石墨)[24]。这种复合正极能够实现阴离子和阳离子同时参与嵌脱过程,达到LiFePO4和石墨负极的直接再生回收。

直接再生技术被认为是具有经济竞争力和前景的回收方法。少量杂质(如Al)就会显著恶化再生LiFePO4的电化学性能,因此,需要非常仔细地调整工艺参数,确保再生正极的高纯度[25]。

4 电化学再生

电化学法以外部电能作为驱动力,促使废旧LiFePO4发生一系列化学反应,达到材料再生回收利用的目的。目前,主要思路有两种:通过电解,废旧材料中的部分元素以离子的形式脱出,然后分别回收;对废旧LiFePO4进行补锂,修复再生。

使用熔盐电解的方法[26],可将LiFePO4在正极转化为Fe,在负极转化为Fe3O4,同时,将Li+和PO43-释放到熔盐中,Li 的回收率超过95.2%。

S.Y.Zhou 等[27]研究了一种绿色、低成本的电化学再生方法。该方法主要是在水溶液系统中,通过H 型电解槽,构筑低成本的原电池,负极为廉价的锌金属,正极为待再生的废旧LiFePO4。通过放电过程,Li+重新回到废旧LiFePO4中,获得再生。在优化条件下,再生LiFePO4中的锂含量可达到3.81%,具有良好的结晶性和优异的电化学性能。该再生过程可以通过拉曼光谱,实现有效的原位监控。

5 其他回收技术

将废旧LiFePO4电池转化为功能材料,如吸附剂[28]、催化剂[29]、光催化剂[30]和缓释肥[31]等,被认为是提高废旧LiFePO4电池回收价值的一种策略。

吸附剂可用于水中有机染料的降解和去除,有利于解决水污染的问题[32]。以废旧LiFePO4为原料,可通过碱性浸出工艺合成介孔核壳Mm@SiO2(Mm 为磁性材料),产物在去除重金属离子时,具有良好的吸附能力[28];回收过程中合成的NaFeS2具有吸附-光催化协同能力[30],在此过程中,还同步回收了P。利用废旧LiFePO4制备的磷缓释肥(P-SRF),具有优异的耐酸性、高吸水率,是一种优良的缓释肥[31],可用于酸性土壤、园艺和边坡的处理。

6 结语

目前,废旧LiFePO4材料的回收方法各具特色。火法冶金尽管环保压力大,但被大多数用户采用;湿法冶金中,Li 和Fe 的回收率高,但需要大量的酸和氧化剂;直接再生在成本、安全性、环境友好性、能源消耗、效率和产品价值等方面具有优势,但在工程化和产业的综合利用方面还有待于进一步验证;电化学再生凭借绿色、低成本和高效的经济优势,具有很强的竞争力,即便在碳酸锂价格低于4 万元/t 时,仍有经济效益,但如何适应LiFePO4材料的产业生态,是一个必须解决的问题。

在目前碳酸锂价格高企的情况下,废旧LiFePO4的回收不存在经济方面的压力,因为企业的重点是Li 的回收,可解决电动汽车电池退役所带来的问题。为了实现LiFePO4动力锂离子电池产业的良性发展,Fe、P 的回收是非常重要的,迫切需要更多的研究,以构建完整的回收链,并评估回收工艺的可行性及对环境的影响,以促进回收工艺的实用化和绿色化。