航天服头盔面窗注塑残余应力控制与检测技术研究

马加炉, 刘春太, 甘书峰, 黄庆伟, 杨才华, 刘冀念

(1.中国航天员科研训练中心人因工程重点实验室, 北京 100094;2.郑州大学橡塑模具国家工程研究中心, 郑州 450002)

1 引言

舱外航天服是航天员空间轨道出舱活动时的必备装备[1-2],服装头盔面窗是着服航天员直接观察外界的窗口,属于高性能透明光学器件、承压结构器件及多功能防护器件。

舱外服头盔面窗构型为由横截面R140 mm圆弧沿纵截面R160 mm 圆弧段扫描而成的2.0+0.050 mm 均匀壁厚透明件,具有大曲率、大深度、薄壁等厚、端口弧线封闭、非规则曲面等结构特点。 面窗基材选用具有高强度(σb≥65 MPa)、高抗冲击性(简支梁冲击强度≥650 kJ/m2)、高光学性(可见光透光率≥90%)、耐极端环境温度性(低温≤-110 ℃、高温≥+120 ℃)的高性能聚碳酸酯粒料精密注塑成型而成。 面窗注塑产生的残余应力不仅关系到面窗的最终几何形态与尺寸精度、光学性能、结构承载能力,而且关系到面窗二次可加工能力及装配后的性能,进而直接影响到舱外航天服整体性能、可靠性和寿命。 因此,必须采取有效措施,对面窗注塑残余应力进行控制,尽可能地降低面窗的最终残余应力最大阈值,改善面窗内部的残余应力分布状况,减缓残余应力集中。

目前,关于航天服头盔面窗注塑残余应力问题,未见公开发表的文献,因此,只能借鉴其他透明件的研究情况来开展舱外服头盔面窗残余应力研究。 陈乐平[3]研究表明:残余应力直接涉及注塑制品应力痕、应力开裂、翘曲变形和后变形等注塑件典型缺陷。 应力分布不均是导致薄壁件注塑成型翘曲变形这一突出问题的首要原因[4-6]。 聚碳酸酯材料因分子链刚性大,注塑加工温度高、熔体粘度大、流动性差[7-8]等因素(在300 ℃/1.2 kgf条件下,所选聚碳酸酯熔体流动指数低于7.5 g/10 min、成型收缩率达0.6%~0.7%),注塑成型易产生较大残余应力。 目前,在注塑件残余应力预测控制上,通用措施就是仿真分析+试制的迭代优化。 对于具有高性能注塑产品,还需对注塑产品进行注塑后退火处理,以进一步释放改善制品内部残余应力。

要想降低和改善面窗注塑残余应力,就须具备有效测试手段和方法以掌握面窗内的应力状况,这是航天服透明头盔面窗工程研制的重点和难点。 一些在金属甚至是非金属上广泛使用的检测方法,如盲孔法、磁性法、脆性涂层法等,很难在透明件上得到应用。 综合文献[9-12],基于计算机技术、数字图像技术的光弹法是透明结构件残余应力检测技术研究的重点方向,但要真正获得被测透明件的整体应力分布情况还存在应力分量求解繁琐、光弹条纹分离与自动处理等技术问题,还难以在工程应用上推广。 此外,采用溶剂浸渍法进行应力预测和防止塑料环境应力开裂(Environmental Stress Cracking,ESC)[13]也是目前的研究方向之一。 迄今为止,尚未见到特别成熟的方法在透明件上推广应用的报道,还无法建立起一种哪怕只是针对一类材料或一种工艺条件的残余应力值进行比较可靠估计并普遍适用的模型和测试方法[5]。

针对聚碳酸酯注塑成型的高性能航天服头盔面窗透明件,本文从面窗制品残余应力指标设定、注塑过程残余应力仿真分析、残余应力检测方法等方面出发,系统开展研究,找到有效降低和改善面窗残余应力的途径方法,建立将有损钻孔法、有损CCL4溶剂浸渍法与无损光弹法三者有机结合的航天服头盔面窗透明件残余应力综合检测方法。

2 残余应力控制指标设定

残余应力是注塑件质量控制的关键要素[14],也是表征薄壁塑件质量的重要指标[15]。 面窗残余应力过大引起的面窗银纹开裂(图1)等缺陷将严重影响安全性,因此,对面窗残余应力控制目标值的设定是关键。 残余应力控制阈值设定过高,既增加了研制技术难度,又增加了研制成本;残余应力控制阈值设定过低,不仅生产出来的产品性能质量难以达到要求,还可能导致产品后期应用过程中的工程安全隐患,造成难以估量的损失。金祖铨等[16]研究表明聚碳酸酯100 ℃下短时间的最大许用负荷为21 MPa,常温、1800 Hz 频率循环张力作用下的疲劳极限为7 MPa。 对具有高刚强度、高抗冲击性、高光学性、高尺寸稳定性、耐极端环境温度性的舱外服头盔面窗,结构设计计算表明:当面窗注塑残余应力≤7 MPa 时,其在使用工况下头盔整体结构具有≥3 倍的安全系数。 因此,本文将面窗注塑制品的残余应力最大阈值设定为7 MPa,并据此开展面窗注塑残余应力控制与检测研究。

图1 残余应力导致面窗银纹(左)、开裂(右)Fig. 1 Residual stress induced crazing(left) and cracking(right)

3 注塑成型残余应力仿真分析

3.1 模具浇口对残余应力的影响

注塑件大部分成型缺陷是由于注塑模具浇口不合理造成的[17]。 针对舱外服头盔面窗注塑模具浇口,采用基于Hele-shaw 模型中面网格类型,运用hypermesh 网格处理软件进行网格均一化处理和划分,并采用基于Navier-Stokes 模型的3D 实体网格进行验证,最后利用聚合物流动有限元分析软件Moldflow 对比了2 种浇口位置布局的注塑成型仿真分析(图2)。 初步仿真分析结果表明:小曲率一侧的浇口进料可缩短注塑过程熔体流长,熔体能更好地对模腔进行充填,浇口处有较小剪切速率,不仅能有效降低注塑残余应力,制品残余应力分布更趋均衡,而且制品脱模后可获得较小的变形量。 同长流长残余应力最高值24.64 MPa、脱模体积收缩率最大值8.233%相比,短流长残余应力最高值21.20 MPa,脱模体积收缩率最大值6.605%,残余应力最高值下降了近14%,脱模体积收缩率最大值降低了近23.8%。

图2 滤光面窗的两种浇口位置注塑仿真分析Fig.2 Simulation analysis of two injection gates to visors (Volumetric shrinkage and residual stress after demould)

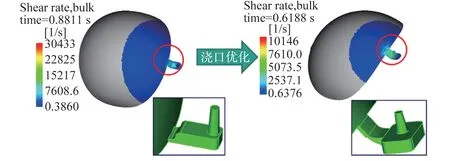

PC 熔体经浇口快速流入模腔时,浇口附近有较大残余应力并产生双折射现象。 为进一步降低浇口处残余应力,模具浇口优化后成图3 所示二次浇口,该浇口利用膨胀效应使得熔体经由第一浇口后在第二浇口处得到扩张、减速,从而使得熔体最终呈层流状态进入型腔,有利于降低制品残余应力,改善产品质量。

图3 浇口结构优化效果Fig.3 Effects of injection gate optimization

3.2 工艺参数对残余应力的影响

影响残余应力的注塑工艺参数有熔体温度、模具温度、注射压力/时间、保压压力/时间、冷却时间等[5,18]。 面窗成型工艺参数仿真分析表明:面窗注塑过程中,因高性能聚碳酸酯材料的分子链刚性大、熔体流动性差以及面窗大曲率、薄壁、均匀壁厚的结构特点,导致不仅面窗注塑成型温度高,而且为确保注塑过程中的充分填充,所需注射速度和压力也相对较高。 这些因素不仅导致面窗注塑残余应力偏大,而且导致注塑过程面窗体积收缩不均。

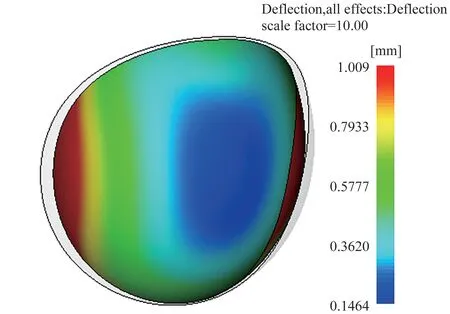

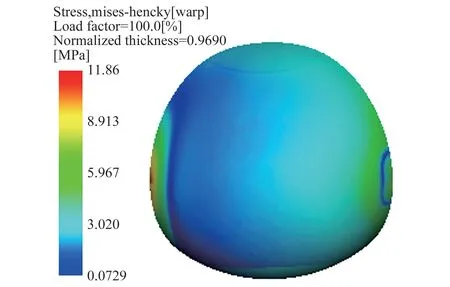

图4 是脱模后面窗体积收缩率云图,显示的是每个单元被顶出冷却到25 ℃室温时的体积收缩百分比。 图5 是脱模后面窗总体变形图(采用10 倍放大比例因子),该翘曲变形趋势为模具优化及注塑保压工艺曲线优化提供了指引。 图6 是脱模后面窗的残余应力分布云图。 经对工艺参数优化:脱模后面窗体积收缩低于5%,且整体收缩较为均匀;残余应力最大值略小于12 MPa(处于浇口边缘),离7 MPa 指标要求尚有一定距离,后续可通过模具结构优化、注塑后退火处理来进一步降低。

图4 滤光面窗制品脱模后体积收缩率云图Fig.4 Volumetric shrinkage of visors after demould

图5 滤光制品脱模后总体形变Fig.5 Bulk deformation of visors after demould

图6 滤光制品脱模后残余应力分布云图Fig.6 Residual stress nephogram of visors after demould

3.3 模具溢流槽对残余应力的影响

溢流槽不仅可以减小产品末端较高残余应力给制品带来的危险,还能更好地控制熔体平衡充填,有效改善制品内残余应力分布均匀性。

在上述基础上,通过对面窗模具数模溢流槽的仿真分析与优化,增大了溢流槽面积,并将顶杆设置在溢流槽处,这既增加了产品脱模顶出时的平稳性,又大大减低了产品顶出出模残余应力。图7 为在保持工艺参数一致情况下,未添加溢流槽与添加溢流槽后的产品注塑末端出模残余应力仿真计算比较图,可以看出:增加溢流槽后,面窗注塑末端的残余应力最大值已经降到10 MPa 以内,已较为接近7 MPa 指标要求,虽仍略高于7 MPa,但可通过对注塑制品退火处理来进一步降低,以达到指标要求。

图7 溢流槽导致的残余应力变化Fig.7 Changes of residual stress by overflow chutes

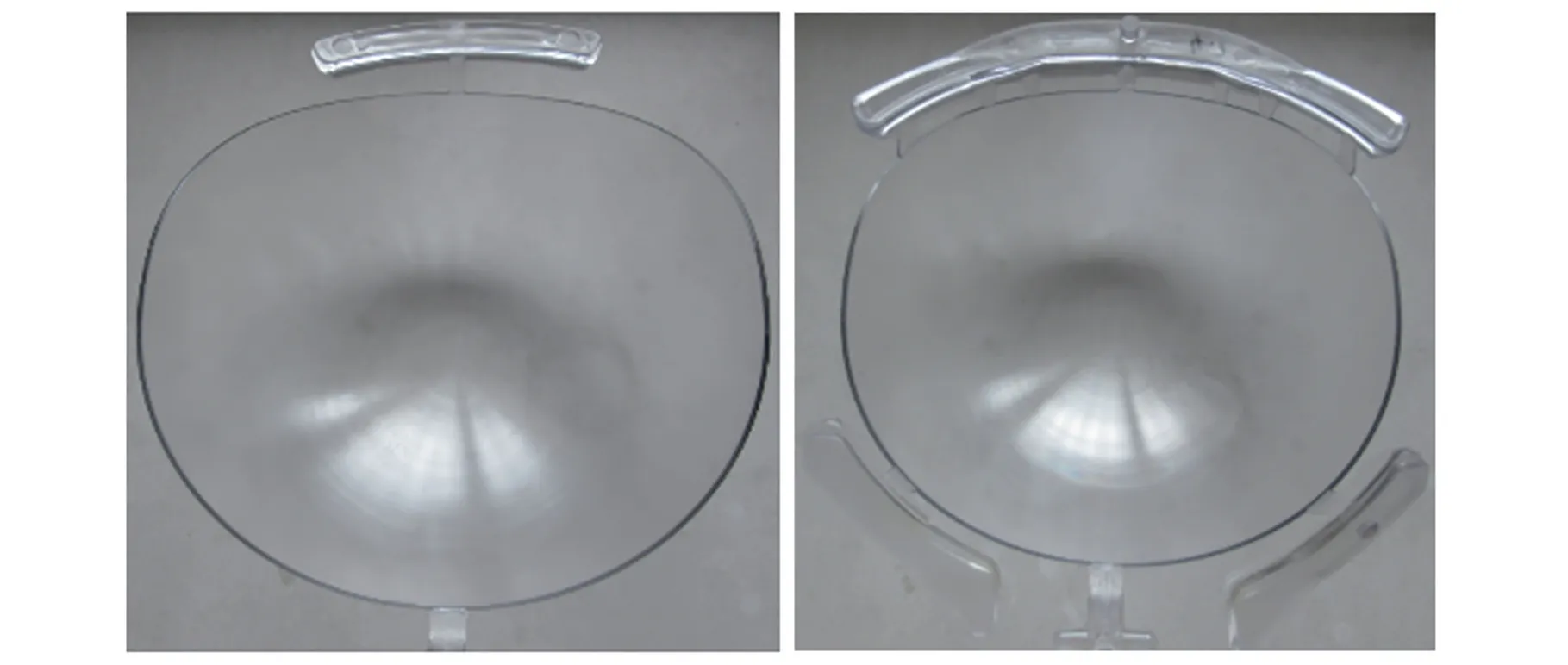

注塑仿真分析为工艺设计提供了依据和参考,但仿真分析与实际成型吻合度尚有差别。 此外,PC 分子链刚性大且属热敏性高分子材料、面窗性能要求高(包括结构刚强度、光学性能、尺寸精度等),导致PC 面窗注塑成型工艺窗口较窄。因此,在仿真基础上还需通过试制进一步验证确定,确保生产出满足要求的产品。 通过试制,对模具溢流槽进行了进一步优化调整,增加了溢料口数量及溢流槽面积。 图8 是滤光面窗模具溢流槽调整情况,通过试制,模具浇口对面的溢料口由1个增加到7 个,且浇口两侧各增加了1 个,使得溢料口总数变为9 个,并相应扩展了溢流槽面积,降低了面窗制品残余应力极值,改善了应力均衡性,有效解决了面窗注塑过程中应力痕、视觉光畸变以及裹气等缺陷。

图8 滤光面窗模具溢料口调整优化Fig.8 Adjustment of overflow chutes to visors mould

4 面窗残余应力检测方法研究与验证

4.1 技术难点

高性能透明结构件的注塑残余应力检测是十分必要的。 由于舱外服头盔面窗为薄壁透明件,无法采用具有破坏性的盲孔法或打孔应力释放法对面窗逐件进行注塑残余应力检查。 此外,面窗的高强度、高光学性能要求也决定了难以采用脆性涂层法这类方法进行检测,一方面,窗基体PC材料本身对许多化学涂层具有先天敏感性,面窗与这些化学涂层的接触可能会导致面窗高分子链的断裂及降解,从而影响到面窗的结构强度;另一方面,即使所采用的涂层对面窗具有无损性,会给后期的涂层清除带来较大麻烦,污染面窗表面,影响面窗的视觉工效。 而目前在飞机风挡、座舱盖等大型航空结构透明件残余应力检测上研究较多的光弹法,因其技术复杂、解算繁琐、系统研制费时费力等原因,也很难在舱外航天服头盔面窗注塑制品残余应力检测上得到有效应用。

舱外航天服头盔面窗具有注塑生产节奏紧凑、成型工艺窗口较窄、注塑工艺参数多且精确控制难度大等特点,因此,如何对注塑成型进行在线残余应力检测并实现检测过程的快速简便以及结果明确、费效合理等是高性能透明头盔面窗工程研制的重点和难点,同时也是确保面窗制品质量稳定可靠的关键。

4.2 方法与验证

针对面窗注塑残余应力检测的技术难点,本文根据面窗工程研制的实际需求与客观情况,综合考虑有损钻孔法、有损CCL4溶剂浸渍法、无损光弹法这3 种应力检测方法的优缺点,在大量试验摸索的基础上,将有损钻孔法、有损CCL4溶剂浸渍法、无损光弹法三者相结合,建立了CCL4溶剂浸渍法在线检测残余应力阈值+钻孔法测定残余应力具体量值+光弹法判断批次面窗的残余应力一致性的舱外航天服头盔面窗残余应力检测方法,解决了面窗注塑生产残余应力检测难题。 具体如下:

1)利用CCL4溶剂浸渍法,对面窗注塑在线进行抽检,以初步判断面窗制品残余应力的最大阈值是否满足要求。 同时,通过CCL4溶剂浸渍法,还可对注塑工艺参数设计的合理性、生产过程工艺参数的稳定性等进行判读。

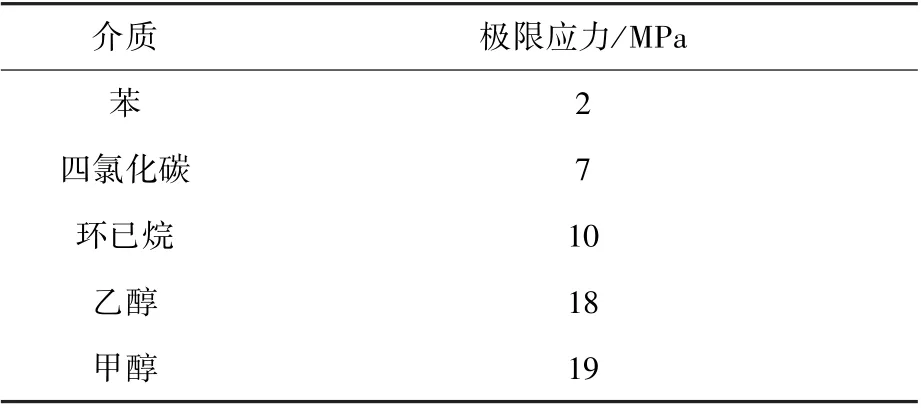

聚碳酸材料对CCL4等化学溶剂具有应力敏感性。 当聚碳酸酯制品内应力达到某一值后,在适当溶剂与温度下浸泡一定时间后可发生破裂,破裂时的内应力值即为某一温度下聚碳酸酯对某溶剂的极限应力,因此,通过溶剂浸渍法可有效判断聚碳酸酯制品的最大残余应力阈值。 表1 列出了20 ℃下聚碳酸酯对几种溶剂的极限应力[13,19]。 因CCL4溶剂浸渍法属于破坏性有损检测方法,所以不可能对每件面窗制品进行检测,只能采用抽检。

表1 聚碳酸酯对几种溶剂的极限应力Table 1 Utmost stress of PC to several kinds of impregnant

试验结果表明:当聚碳酸酯面窗残余应力超过7 MPa 时,以自然形态(即无任何外加载荷)浸入到浓度≥99.5%的CCL4溶剂中,1 ~2 min 内便能快速、直观观察到面窗浸渍开裂现象(图9)。因此,CCL4溶剂浸渍法对面窗注塑在线检测具有快速、直观、简便、时效性好等优点。

图9 CCL4 溶剂浸渍后面窗开裂Fig.9 Visor crack after CCL4 solvent-impregnanting

此外,因CCL4化学溶剂具有毒性,人体若长时间接触或暴露于高浓度CCL4溶剂(包括蒸汽)中,危及生命。 为此,研制配备了专用的浸渍试验台,以确保安全,见图10。

图10 面窗CCL4 溶剂浸渍试验台Fig.10 Test-bed of CCL4 solvent-impregnanting for visors

2)在CCL4溶剂浸渍检测同时,抽检一定数量制品进行钻孔法检测,以确定残余应力的具体量值。 钻孔法同样也属于破坏性有损检测方法。因钻孔法在实施上需要一定时间,故在简便性、快速性、时效性上不如CCL4 溶剂浸渍法,但在测量结果上更为具体,因此,二者可优势互补。 钻孔法对退火后面窗残余应力检测见图11。 测试统计数据表明:退火后面窗的最终残余应力最大值为5.9 MPa,完全满足注塑残余应力≤7 MPa 的指标要求。

图11 面窗制品钻孔法残余应力测试Fig.11 Residual stress testing of visors by hole-drilling

3)采用光弹法来判断评价批次面窗的残余应力一致性。

CCL4溶剂浸渍法、钻孔法的测试结果实际反映的是被抽检测面窗的残余应力情况,虽对同批次其他面窗产品有参考意义,但还不能直接被认定为就是同批次其他未参测面窗产品的残余应力,因此,还需借助其他方法手段建立参测面窗—同批次未参测面窗二者之间的残余应力表征联系。

光弹法为非接触式测量法,主要原理是利用透明材料在应力作用下的双折射现象,通过偏振光场来呈现、提取与透明件应力场有关的干涉条纹图像,并求解处理后直观呈现被测件的应力状况,包括应力阈值及应力分布状况等,故成为本方案中对批次面窗应力是否稳定一致的检测最优项。

利用光弹法获得被测透明件的应力状况仍需繁琐的实验手段和数值方法。 本文从工程实际出发,考虑经济投入、技术难度、研制周期等实际问题,借助商用光弹仪来获取条纹图像,并通过对条纹图像的对比判读(含条纹数、条纹宽度、条纹密度、条纹形状等信息),从而对被检批次面窗之间的残余应力一致性做出分析,再结合CCL4溶剂浸渍法、钻孔法,最终对批次面窗的残余应力水平做出评价。 图12 是同批次不同面窗的光弹条纹情况。

图12 同批次不同面窗试样的光弹条纹图Fig.12 Comparison of photoelastic fringes of different visors in the same batch

5 结论

1)针对聚碳酸酯注塑成型的高性能舱外服头盔面窗透明件,分析确定并提出了注塑残余应力≤7 MPa 的控制指标要求,并通过对注塑过程残余应力状况的仿真分析及残余应力检测方法的研究,确保了这一指标的实现与可控,保障了舱外航天服头盔面窗的服役性。

2)模具浇口是影响面窗注塑残余应力的主要因素,合理的模具浇口可大幅降低面窗制品残余应力最大阈值,改善残余应力分布均衡性;适当增加模具溢料口数量、增大溢流槽面,能有效解决面窗注塑过程中的应力痕等缺陷。

3)突破了面窗注塑生产的在线残余应力检测难题,建立了将有损CCL4溶剂浸渍法、有损钻孔法及无损光弹法三者有机结合的航天服头盔面窗残余应力综合测试方法,为工程产品质量保障提供了有效方法。