页岩气钻前工程装配式方井理论计算与数值模拟研究*

贺翔宇,文 华,席 茜,谭树成,郭小燕 ,付文涛

(1.西南科技大学土木工程与建筑学院,四川 绵阳 621010;2.四川蜀渝石油建筑安装工程有限责任公司,四川 成都 610056)

0 引言

页岩气作为我国一种可采储量丰富的清洁能源,其开采早已成为我国的战略任务[1],为缓解对清洁能源的迫切需求,我国对页岩气的开采更加迫切。

钻前工程中方井位于页岩气井井眼上部,收集钻井过程中,钻出的水泥浆、钻屑、原油等杂质也可起到加固井眼的作用。传统现浇方井是在井眼四周搭设模板、浇筑混凝土,还要进行养护,产生大量建筑垃圾且费时;装配式方井则将U形构件从预制场运至现场,在现场拼装完成即可使用,既环保又为后续钻井作业节约了大量时间。故在页岩气开发过程中,装配式方井应用十分重要。本文设计的装配式方井长5.4m、宽4.6m、高5.6m。目前,国内专家学者对钻井工程中井身结构加固[2-8]和建筑领域的装配式结构计算[9-12]进行了大量研究,但针对装配式方井结构在钻井工程中的应用研究报道十分缺乏,未开展系统深入研究。因此,进一步研发并提出新型的装配式方井结构十分必要。本文提出一种U形方井预制构件并对此结构的稳定性和可行性展开理论计算与数值模拟研究,为装配式方井的设计与应用提供理论依据。

1 装配式方井结构理论计算与设计

1.1 装配式方井承受荷载及荷载组合

装配式方井所承受的荷载主要来源于土压力、水压力及其他压力对装配式方井顶部及井壁的作用。通过GB 50007—2011《建筑地基基础设计规范》[13]及JGJ 79—2012《建筑地基处理技术规范》[14]中的相关公式,对方井进行承受荷载及荷载组合计算。

1.1.1装配式方井顶部所受荷载

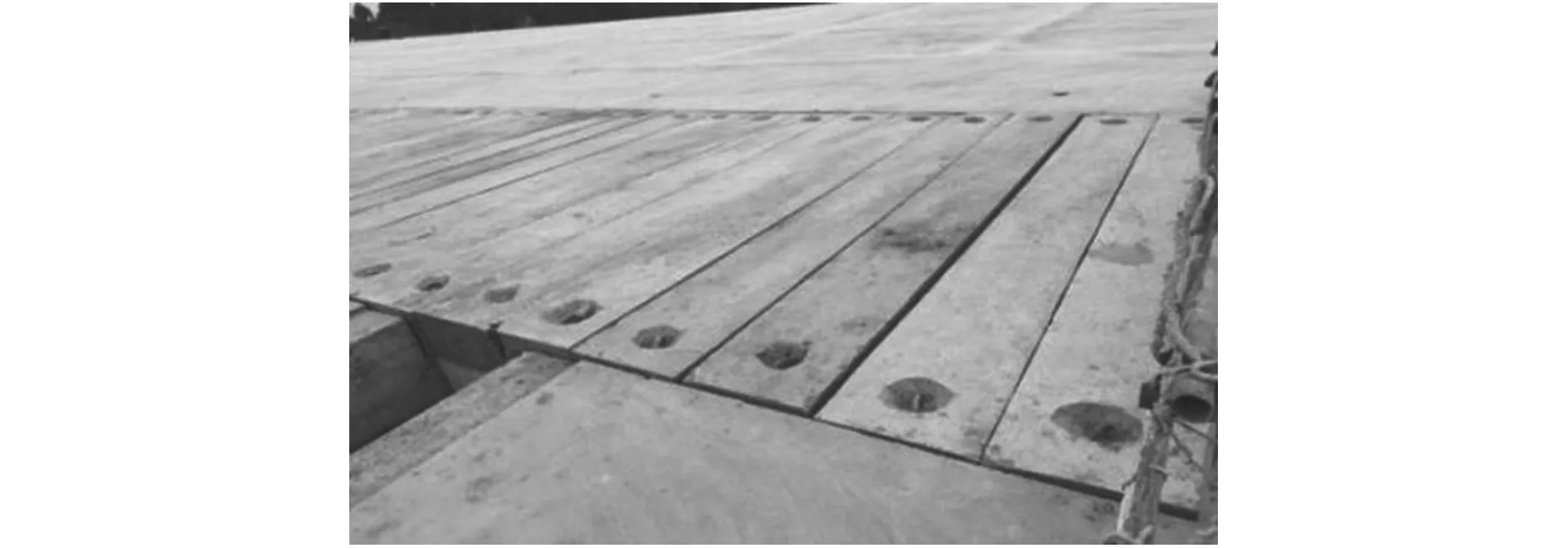

盖板梁采用C35混凝土,单块板重1.86t,长 4 420mm、 宽350mm、厚350mm,如图1所示。方井顶部平铺放置14块盖板梁,故方井顶部盖板梁重26.04t。在正常使用过程中,取装配式方井井顶受到的最大荷载为460.4kN。

图1 装配式方井顶部盖板梁铺设

1.1.2装配式方井井壁所受荷载

1)井内液体对井壁的侧向压力

装配式方井内液体对井壁侧向压力计算公式如式(1)所示:

Pw=γwHw

(1)

式中:Pw为方井壁侧向水压力;γw为重度,根据实际情况泥浆重度取180kN/m3;Hw为液体水位高度。

2)井外土对井壁的侧向压力

装配式方井埋设在地下水位以上,故方井侧向压力仅有侧向主动土压力,按式(2)进行计算。

Fep,k=Kaγs

(2)

式中:Fep,k为侧面土压力标准值(kN/m2);Ka为主动土压力系数,取1/3;γs为井壁外侧土重度(kN/m3),按C30素混凝土取值,为23.6kN/m3。

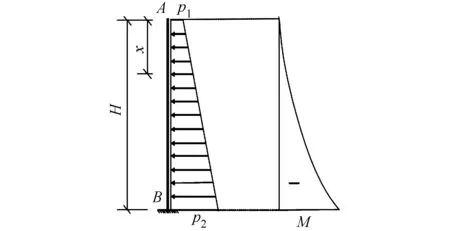

1.1.3装配式方井井壁竖向弯矩和剪力

在方井底部固定、顶端自由的约束及三角形荷载或梯形荷载作用下,装配式方井井壁弯矩和剪力计算公式[15]如下。

井壁底部剪力计算如式(3)所示:

(3)

井壁任意点弯矩计算如式(4)所示:

(4)

井壁底部弯矩计算如式(5)所示:

(5)

井壁受梯形荷载如图2所示。

图2 井壁受梯形荷载示意

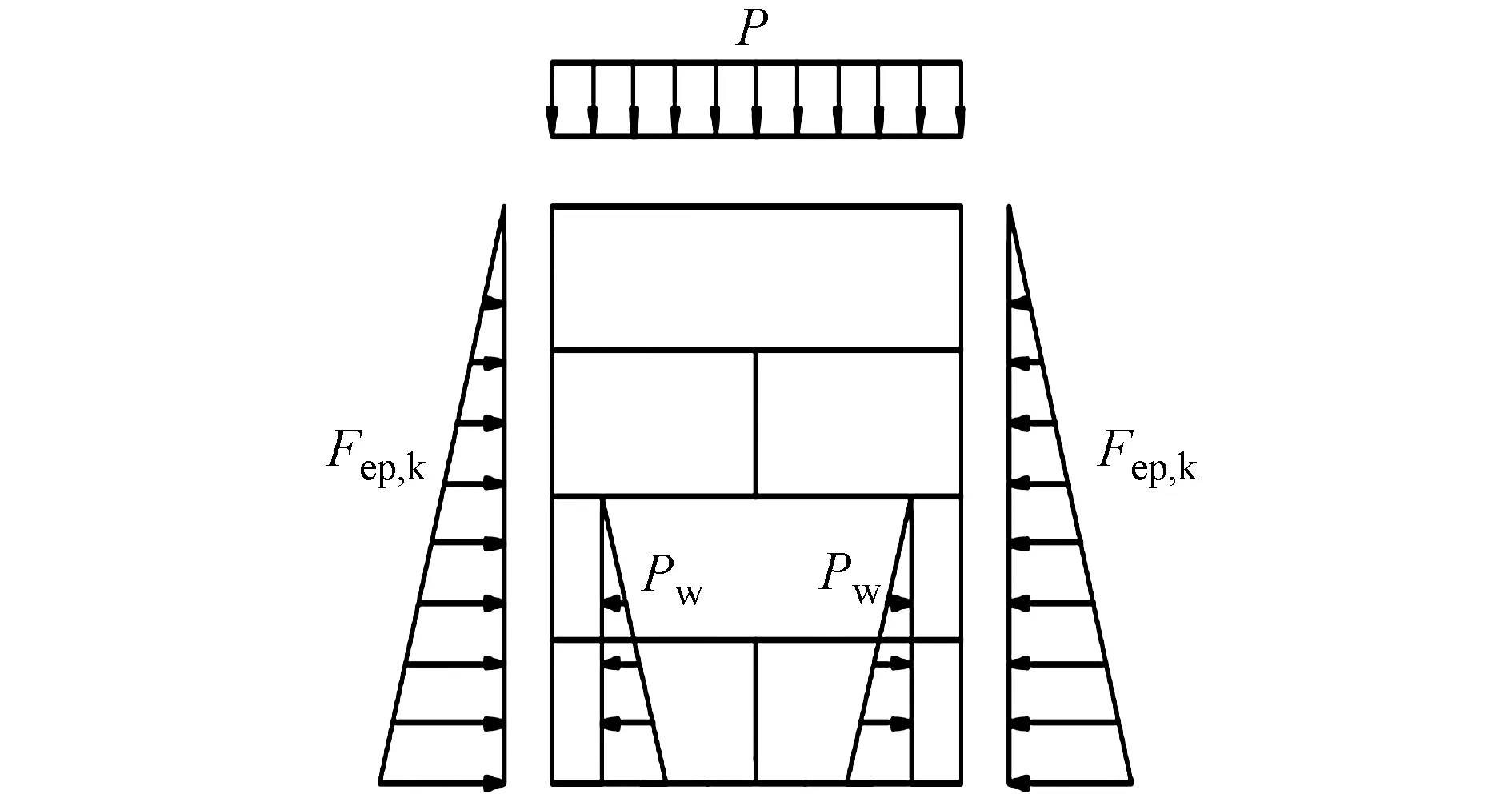

在正常使用状态下,装配式方井荷载组合为装配式方井外部有土(Fep,k)、内部半水(Pw)、井顶有荷载(P)。正常使用状态下装配式方井荷载组合如图3所示。

图3 正常使用状态下装配式方井荷载组合

1.2 装配式方井整体强度验算

1)地基承载力验算

一般将地基反力视为均匀分布,此时装配式方井对地基的压力可用式(6)表示:

(6)

式中:G为装配式方井总重,包括装配式方井自重、覆土、池顶荷载;S为装配式方井底板面积;[R]为地基允许承载力。

2)承载力极限状态强度验算

按承载力极限状态计算的作用效应基本组合按式(7)计算:

S=γG1C1GG1K+γG(CWFWK+CepFep,k)+

ψcγQ(CQQK+Cmqmk)

(7)

式中:γG1,γG分别为装配式方井结构自重分项系数与除结构自重外各永久作用分项系数;C1G,G1K分别为装配式方井结构自重效应系数及标准值(kN/m2);CW,FWK分别为装配式方井内水压力效应系数及标准值(kN/m2);Cep,Fep,k分别为侧向土压力效应系数与标准值(kN/m2);ψc,γQ分别为可变荷载组合值系数与分项系数;CQ,QK分别为装配式方井顶部活荷载效应系数及标准值(kN/m2);Cm,qmk分别为装配式方井顶部堆积荷载效应系数及标准值(kN/m2)。

3)正常使用状态强度验算

当装配式方井处于小偏心受拉或轴向拉伸时,验算如式(8)所示:

Sd=C1GG1K+CSVFSV,K+CSΔSK+

Cgwqgw,k+ψ(CQQK+Cmqmk+CtFtk)

(8)

当装配式方井处于受弯、大偏心受压或受拉状态时,验算如式(9)所示:

Sd=C1GG1K+CSVFSV,K+CSΔSK+ψqQ

Cmqgw,mm+ψqmCmqmk+ψqwCqwqgw,k

(9)

式中:ΔSK为方井沉降量(mm);CSV为方井结构外力可变效应系数;Cgw为方井结构水压力永久效应系数;qgw,k为方井内水压力永久标准值(kN/m2);Ct为方井结构受拉时效应系数;CS为各外力效应系数;QK为方井顶部荷载(kN/m2);qmk为堆积荷载标准值(kN/m2),一般取10kN/m3;FSV,K为方井结构外力可变标准值(kN/m2);ψqQ,ψqm,ψqw分别为各荷载系数,均可查表选取。

1.3 装配式方井设计与配筋计算

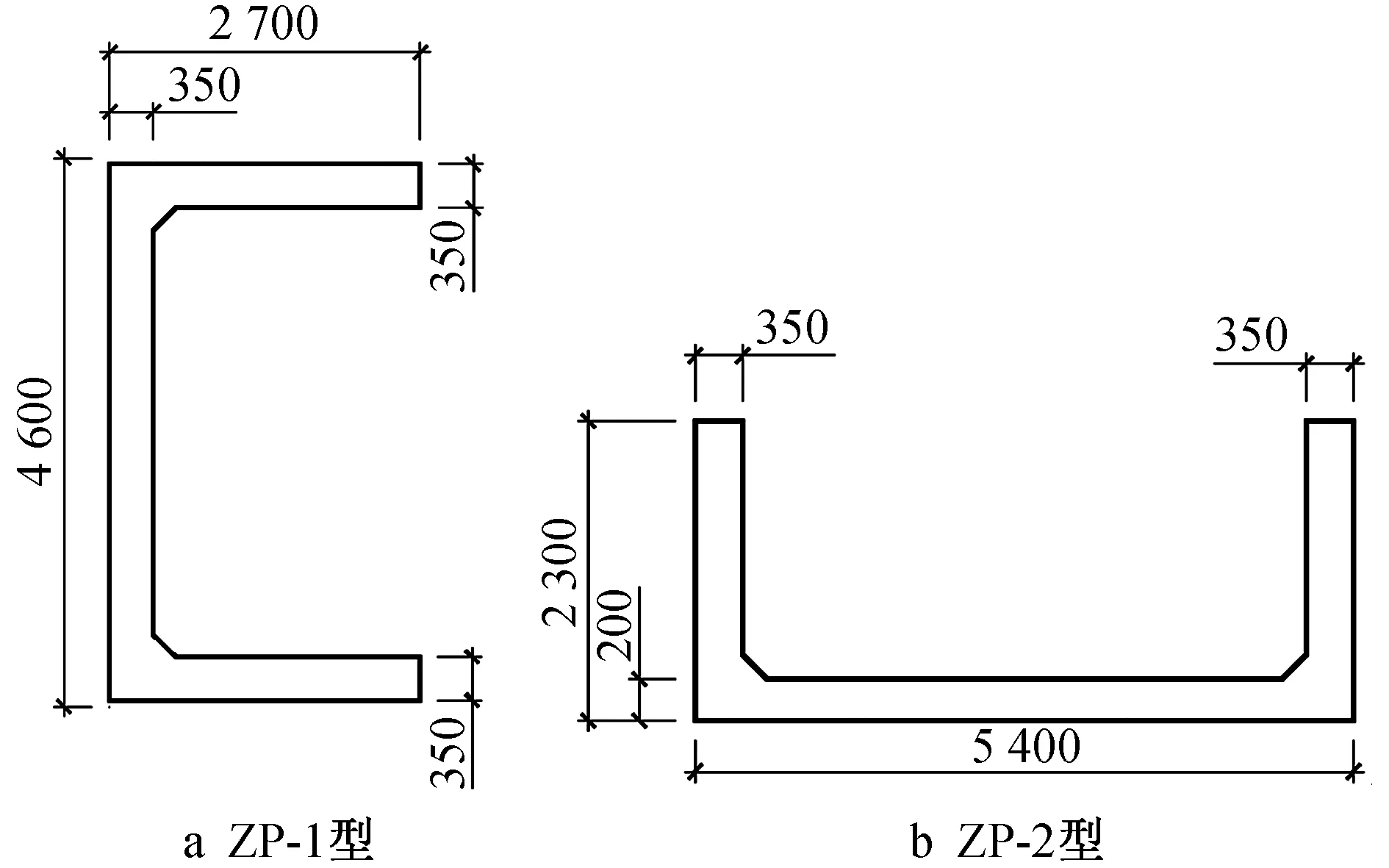

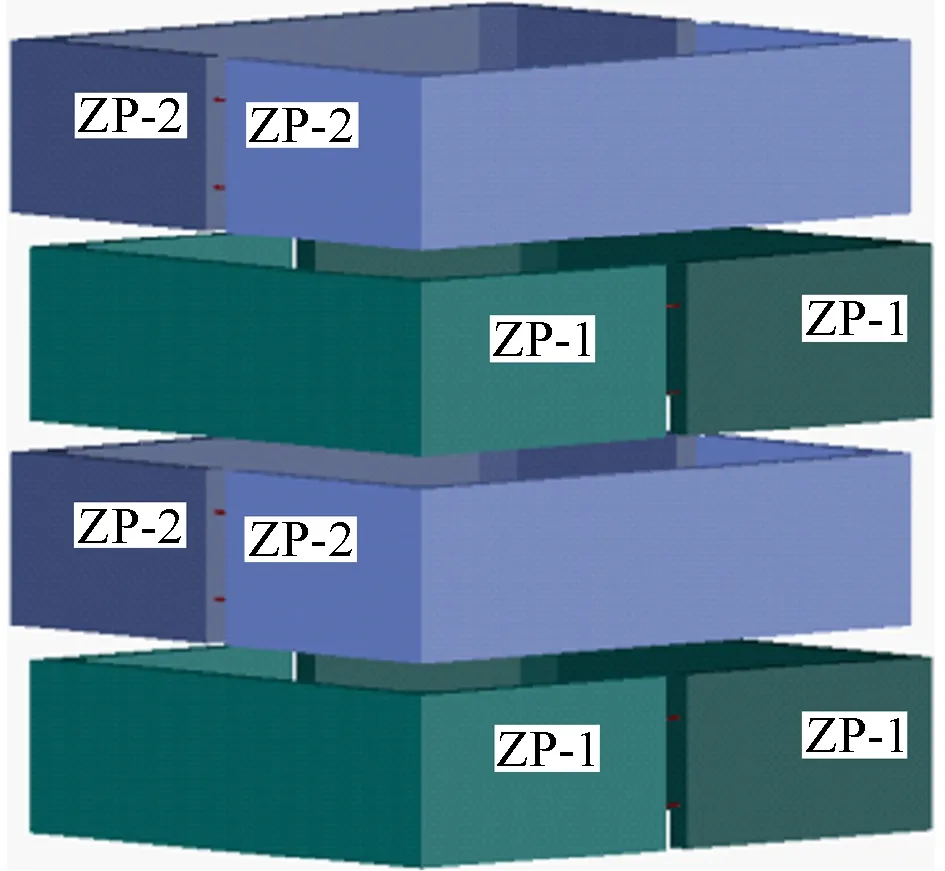

综合考虑制作成本、运输、吊装及防渗漏等方面因素,装配式方井选择U形构件更为合适。设计为2种型号U形构件,其中ZP-1型宽4 600mm、侧宽2 700mm、高1 400mm,ZP-2型宽5 400mm、侧宽 2 300mm、 高 1 400mm;ZP-1型安装在奇数层,ZP-2型安装在偶数层。装配式方井设计如图4所示,U形构件设计平面如图5所示。

图4 装配式方井设计

图5 U形构件设计平面

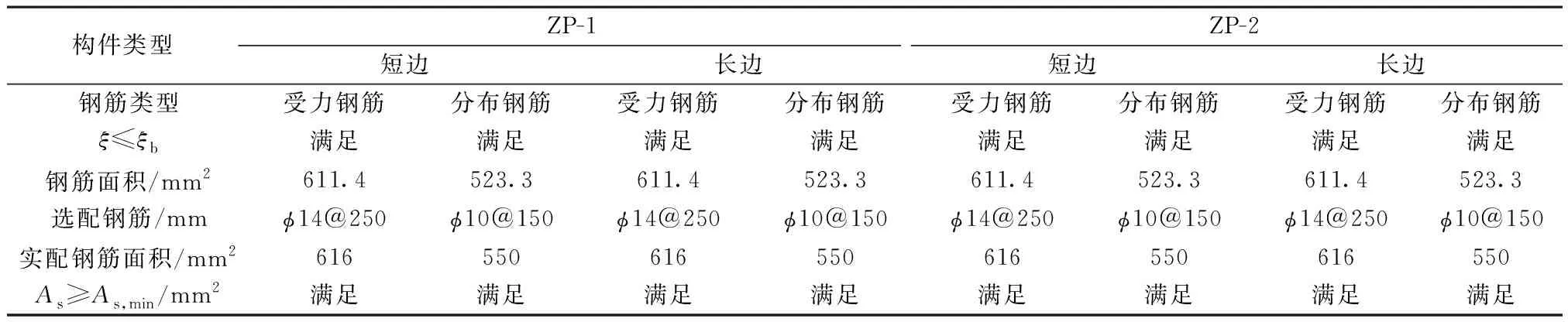

配筋设计计算中,钢筋混凝土保护层厚度c、最小保护层厚度b、最小钢筋面积是否满足最小配筋率,均根据GB 50010—2010《混凝土结构设计规范》[16]与CECS 137∶2015《给水排水工程钢筋混凝土沉井结构设计规程》[17]分别从环境类别、构件类型两方面确定。根据工程经验和预制构件标准,将U形构件等效为连续板结构进行配筋计算。根据荷载作用确定U形构件ZP-1型与ZP-2型均可视为单向板进行配筋计算。构件各截面配筋如表1所示。

表1 配筋计算结果

考虑到装配式方井现场拼接或后续可能拆除重复利用及其实际受力状况,故采用承压型高强度螺栓作为连接构件。装配式方井构件间有2种连接方式:①水平连接 从上往下第2层的ZP-1型与第4层的ZP-1型U形构件水平方向利用螺栓连接,第1层的ZP-2型与第3层的ZP-2型U形构件水平方向利用螺栓连接。②竖向连接 从上往下第1层的ZP-2型与第2层的ZP-1型U形构件竖向利用螺栓连接,第2,3层及第3,4层U形构件竖向利用螺栓连接;同层拼接方式如图6所示,不同层拼接方式如图7所示。

图6 同层拼接方式

图7 不同层拼接方式

2 装配式方井有限元分析

2.1 模型建立及参数选择

模型尺寸同1.3节模型设计,从外部CAD模型导入ANSYS Workbench进行分析,CAD中三维模型如图8所示。

图8 U形构件及方井三维建模

数值模拟中混凝土强度等级和板材厚度与理论计算中一致,分别为C35和200mm,根据《混凝土结构设计规范》[16],参数如表2所示。

表2 混凝土材料参数

2.2 网格划分及接触关系

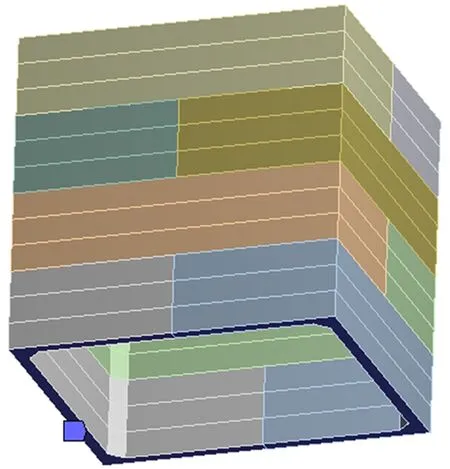

装配式方井建模采用8结点三维实体单元,混凝土采用solid65单元,设置单元尺寸为60mm,其中包含1 277 501个结点、778 394个单元。

在装配式方井有限元模型底部施加固定约束,如图9所示。

图9 约束施加示意

装配式方井U形构件间接触有2类,即上、下不同层U形构件间的接触及同层U形构件间的接触。根据实际工况,U形构件间均采用不分离接触,U形构件与高强度螺栓间均采用绑定接触。

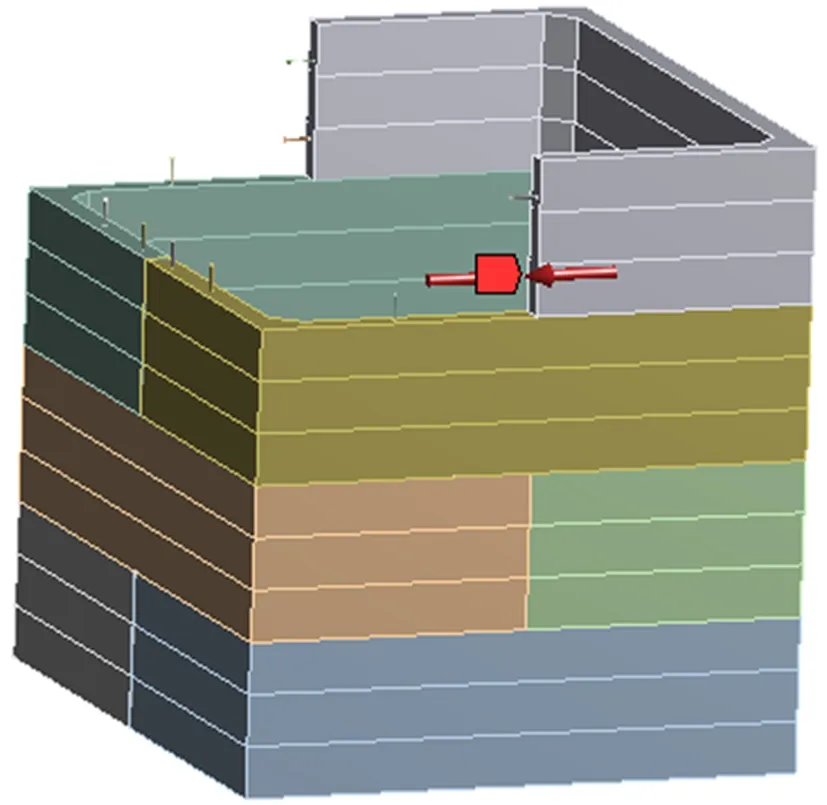

2.3 预紧力施加

装配式方井中U形构件与高强度螺栓连接在软件中是通过施加预紧力体现,对每个高强度螺栓均进行预紧力施加。通过计算,高强度螺栓预紧力取225kN。预紧力施加如图10所示。

图10 装配式方井螺栓预紧力施加示意

2.4 荷载确定及有限元分析结果

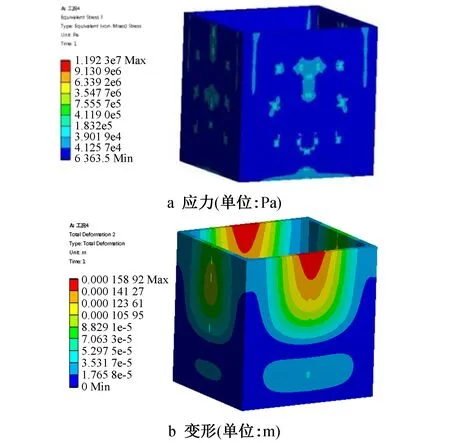

结合某平台钻前工程装配式方井具体情况及相关规定,在正常使用状态下,装配式方井外壁受到来自C30素混凝土的侧向压力,内部有达装配式方井高度1/2的废液,顶部受到盖板梁及堆积物向下压力。荷载施加设置如图11所示。

图11 ANSYS Workbench中荷载施加设置(装配式方井)

装配式方井应力、变形分布如图12所示。由图12a可知,在正常使用状态下,装配式方井所受到的应力较均匀,应力较大部分主要在装配式方井U形构件拼接处,且装配式方井底部所受到的应力相较于顶部更大。装配式方井受力最大位置为最顶层U形构件竖向拼接处,最大应力为11.92MPa。由图12b可知,在正常使用状态下,装配式方井变形最大位置在顶部,由顶部向中部逐渐减小,最大变形为0.16mm。

图12 装配式方井应力、变形分布

3 现浇方井有限元分析

3.1 模型建立及参数选择

现浇方井尺寸、导入方式、网格划分、接触关系及约束施加与装配式方井相同。

3.2 荷载确定及有限元分析结果

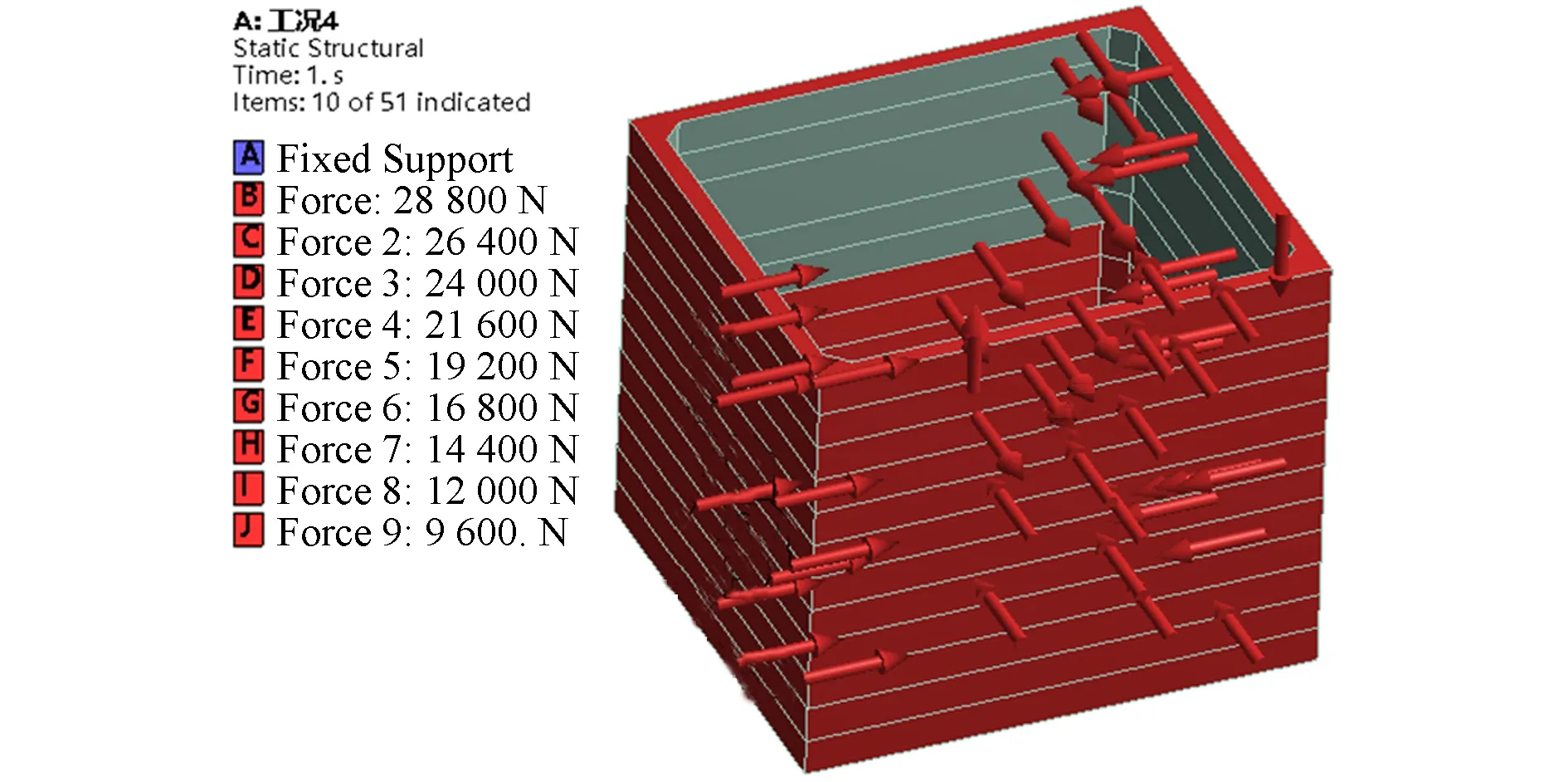

现浇方井受力情况与装配式方井相同,外壁受到来自C30素混凝土的侧向压力,内部有达现浇方井高度1/2的废液,顶部受到盖板梁及堆积物向下的压力。各工况荷载施加设置如图13所示。

图13 ANSYS Workbench中荷载施加设置(现浇方井)

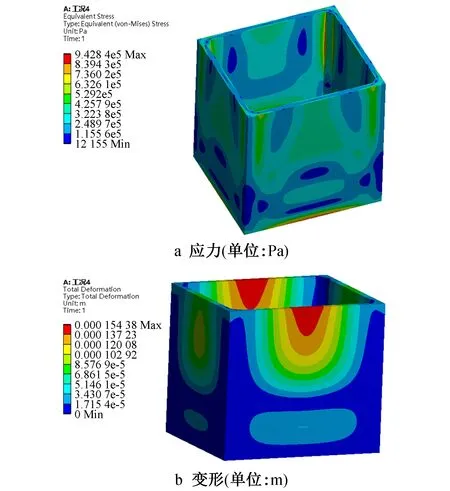

现浇方井应力、变形分布如图14所示。由图14a可知,现浇方井底部应力明显大于顶部,且宽度为5 400mm的一侧应力大于宽度为4 600mm的一侧,最大应力位置在宽度为 5 400mm 一侧的井底部,最大应力为0.94MPa。由图14b可知,现浇方井变形分布呈从顶部到底部逐渐减小的趋势,变形最大位置在现浇方井顶部,且宽度为 5 400mm 的一侧顶部变形大于宽度为4 600mm的一侧,最大变形为0.15mm。因此,在正常使用工况下,现浇方井应力、变形均较小,所受到的力与荷载不足以对现浇方井造成不可逆变形,故现浇方井结构稳定。

图14 现浇方井应力、变形分布

4 数值模拟结果对比分析

为更好地验证装配式方井结构稳定性,对装配式方井与现浇方井数值模拟结果进行对比分析,如表3所示。

表3 2种方井数值模拟结果

因装配式方井为拼接结构,现浇方井为整体现浇方式,现浇方井整体性比装配式方井好,故装配式方井最大应力大于现浇方井;由装配式方井与现浇方井所产生的最大变形分析可知,装配式方井与现浇方井最大变形均较小,根据 Q/SY XN 0302—2009 《钻前工程施工及质量验收规范》[18]和GB 50300—2013《建筑工程施工质量验收统一标准》[19]可知,在正常使用工况下的变形均未超过2mm,2种方井均未发生不可逆变形,装配式方井与现浇方井结构变形相近,故装配式方井在钻前工程中具有传统现浇方井的稳定性,满足钻前工程中对开发井的使用需求。

5 结语

1)通过理论计算研究,得出装配式方井所受到的荷载及荷载组合,设计得到装配式方井整体结构尺寸、预制构件块型及尺寸。

2)通过有限元数值模拟研究,确定装配式方井应力、变形主要集中位置,最大应力为11.92MPa、最大变形为0.16mm,为后续装配式方井设计使用提供依据。

3)根据装配式方井与现浇方井数值模拟对比分析,两者力学行为相仿,证明了装配式方井用于钻前工程的可行性。

4)本文设计出的装配式方井已在四川威远地区的钻前工程中得到应用,后期监测结果表明,使用效果良好。