油气长输管道越江盾构隧道结构设计与建造技术*

周晓军

(西南交通大学土木工程学院,四川 成都 610031)

0 引言

为保障国家石油和天然气战略资源的储备与供给,加快油气管道“全国一张网”的建设,实现“碳达峰”和“碳中和”的目标,从2000年起国家先后实施了“西气东输一、二、三线” “陕西—北京天然气管道一、二、三线”“川气东送” “兰州—成都成品油管道”“兰州—郑州—长沙成品油管道”“涩北—西宁—兰州天然气管道”“中卫—贵阳天然气管道联络线”“中亚天然气管道” “中缅油气管道” “中哈天然气管道”“中俄天然气管道”等一批国家重点油气长输管道工程[1-5]。同时各省、自治区和直辖市也积极推进了本省市区域内油气管网的建设,如广东省实施的天然气管网一、二、三期工程,浙江省实施的金华—丽水—温州输气管道工程,福建省实施的海峡西岸经济区天然气管网及四川省实施的纳溪—成都输气管道工程等重点油气管道建设项目[6-8]。根据国家石油天然气管网集团有限公司统计[9],截至2021年12月底,我国已建成油气长输管道线路总里程达14.4万km,其中原油管道约2.7万km,成品油管道约2.8万km,天然气管道约8.9万km,长输管道已成为我国第5大交通运输模式。与铁路和公路线路的设计类似,当油气长输管道在线路设计中需穿越河流和湖泊等水域障碍时,通常采用水底隧道的方式敷设石油和天然气管道。鉴于油气长输管道水底隧道的特殊用途,在开展隧道结构设计时,一方面需考虑隧道本身的安全,同时还需考虑隧道内油气管道安装与长期运行期间的安全。本文以我国已建成的部分长输天然气管道线路中典型的越江盾构隧道工程为例,对越江盾构隧道及其预制管片的结构设计和衬砌拼装方式及洞内管道的安装方法进行分析与总结,提出了油气管道越江盾构隧道结构设计及其参数建议值,以便对类似油气长输管道越江盾构隧道的设计与建造提供借鉴。

1 典型越江盾构隧道工程概况

石油和天然气长输管道工程是国家重要的战略能源和生命线工程。从国内已建成的油气长输管道线路中的隧道工程设计经验分析,当管道穿越复杂而艰险的地形和地质条件区域时,以陆上山岭隧道或水底隧道的方式来敷设管道对保障油气管道的长期安全运行具有显著的社会和经济效益[10-12]。因此,自从我国西部大开发标志性工程中的西气东输开始,先后在中缅油气管道、中俄油气管道及广东省天然气管网等国家和省市重点油气管道工程中均采用了以隧道方式穿越管道线路中的高程和水域障碍。本文主要结合西气东输二线和广东省天然气管网一、二期中的越江盾构隧道,对油气长输管道越江盾构隧道结构的设计特点及其洞内管道的安装方式和管道防腐等进行总结与分析。

1.1 钱塘江盾构隧道

西气东输二线管道工程由1条干线和8条支线组成,全长共8 704km。其中,霍尔果斯—广州干线全长4 978km,其余8条支线总长为3 726km。钱塘江盾构隧道是西气东输二线管道工程南昌—上海支线中的典型控制性工程。

根据西气东输二线管道工程南昌—上海支线长输管道路由敷设的总体要求,管道线路在浙江省海宁市需穿越钱塘江。通过综合经济分析与比较后,确定天然气管道以深埋泥水盾构隧道敷设的方式穿越钱塘江。根据对管道穿越钱塘江地段工程地质和水文地质的勘察,天然气管道隧道所穿越的地层岩性自上而下以淤泥质黏土夹粉砂、黏土、粉质黏土夹粉砂为主。按油气管道穿越工程设计相关规范的要求[13-14],钱塘江盾构隧道的穿越等级为河流大型穿越工程。钱塘江盾构隧道工程由盾构始发井、接收井和水底段盾构隧道3个单位工程组成,全长3 149m。始发井位于浙江省海宁市周王庙镇荆山村新平组,采用矩形沉井结构,宽分别为22,8m,井深为18.5m。结合始发井下沉地段地质条件,采用排水下沉法施工。接收井位于钱塘江南岸浙江省杭州市萧山区头蓬镇七工段,采用内径为14m的圆形竖井,井深为28.55m。根据接收井所处地段地层地质条件,采用不降水的明挖逆作法施工。钱塘江盾构隧道平面位置如图1所示,始发井和接收井结构分别如图2,3所示。

图1 钱塘江盾构隧道平面位置

图2 钱塘江盾构隧道始发井结构

图3 钱塘江盾构隧道接收井结构

钱塘江盾构隧道采用德国Herrenknecht生产的M1250-AVND3080AH泥水加压平衡式盾构机进行施工。盾构法掘进隧道长度为3 102m,共拼装预制钢筋混凝土管片2 585环。总体线路坡度和掘进方式为:盾构机在始发井内组装完成后以2.8%坡度向下始发,共掘进558m,然后以0.3%坡度向上掘进2 099m,再以2.8%坡度向上掘进445m到达盾构接收井。水底段盾构隧道内径为3.08m、外径为3.54m。隧道设计采用了C50预制钢筋混凝土管片衬砌,每环管片划分为3块标准块、2块邻接块和1块楔形关键块,管片设计幅宽为1.2m、厚度为230mm,环向管片采用M24斜螺栓连接,而纵向采用M24弯螺栓连接,螺栓机械等级为6.8级,管片混凝土抗渗等级为P12。

钱塘江盾构隧道于2010年6月12日始发,于2011年5月13日贯通。隧道内敷设直径为 1 016mm、 材质为X70的直缝埋弧焊钢管,管道壁厚为26.2mm,管道内输送的天然气压力为10MPa,采用3层PE加强级防腐。

1.2 西江盾构隧道

西江盾构隧道是广东省天然气管网一期工程中的控制性工程,属于“广东省天然气一张网”的核心组成部分,其承接西气东输二线和川气东送的天然气,输气管道线路总长约466.66km,包括3条干线和3条支线,干线分别为长40.21km的鳌头—广州干线、长176.43km的广州—肇庆干线、长150.25km的广州—惠州干线,支线分别为长67.30km的韶关支线、长约12.65km的清远支线和长约19.82km的东莞支线。管道路由覆盖广州、佛山、肇庆、四会、高要、惠州、韶关、清远和东莞等城市。

根据广州—肇庆长输天然气管道线路敷设路由的要求,管道在肇庆市需穿越西江。通过对西江穿越段工程地质和水文地质条件的勘察综合对比与分析,确定西江穿越段采用泥水平衡盾构隧道的方式敷设输气管道。西江盾构隧道工程由始发井、水底段盾构隧道和接收井3个单位工程组成。盾构始发井位于肇庆市永安镇境内的贝水乡贝水村,而接收井则位于肇庆市沙浦镇典水一乡的东江村。西江盾构隧道平面位置如图4所示。

图4 西江盾构隧道平面位置

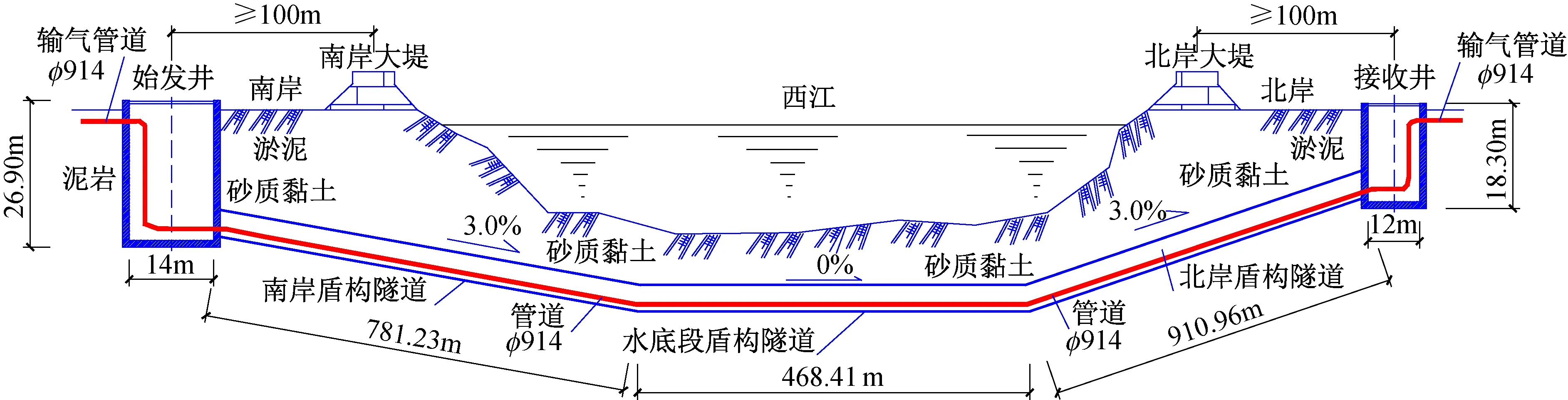

根据油气长输管道设计规范要求[13-14],西江盾构隧道的穿越等级为河流大型穿越工程,穿越段总长度为2 446.7m,其中采用泥水盾构机掘进段长度为2 160.6m,南岸盾构始发井深度为26.9m,北岸盾构接收井深度为18.3m,合计为2 205.8m。根据隧道内管道敷设要求,隧道内径为3.08m、外径为3.58m。隧道内敷设1根直径为914mm、材质为X70的直缝埋弧焊钢管,输气管道内天然气压力为9.2MPa,采用3层PE加强级防腐。为满足盾构机始发和接收及隧道内天然气管道的安装,盾构隧道始发井和接收井均采用圆形竖井,竖井结构采用明挖顺作法浇筑。始发井内径为14.0m,接收井内径为12.0m[8]。

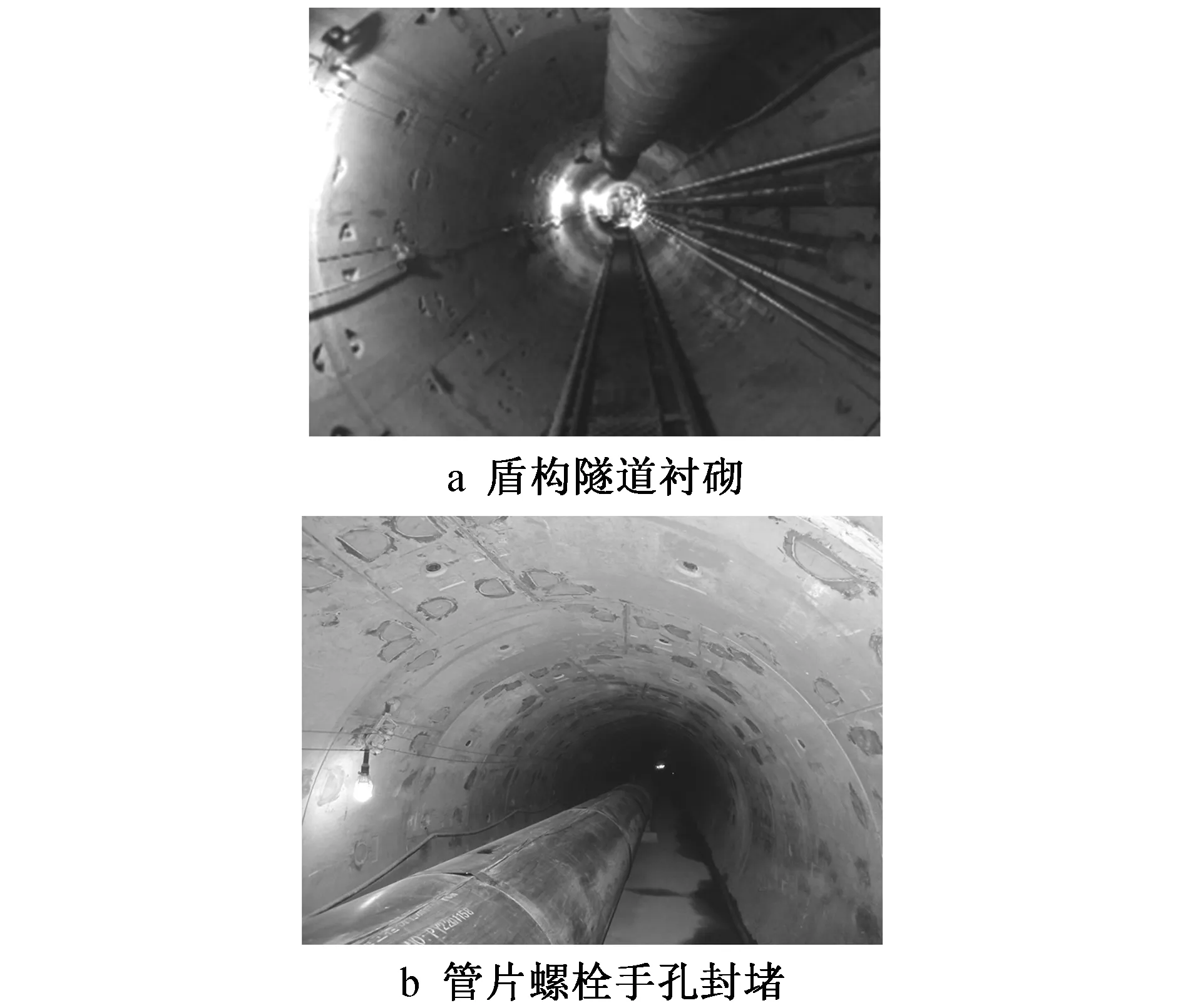

西江盾构隧道盾构机的推进顺序为:自南岸始发井组装后以3.0%坡度向下掘进691.26m到达半径为2.5km的竖曲线过渡段(长89.97m),然后盾构机掘进长度为468.41m水平段后到达北岸半径为2.5km的竖曲线过渡段(长89.97m),再以3.0%坡度向上掘进820.99m后到达接收井。西江盾构隧道衬砌由C50预制钢筋混凝土管片拼装而成,每环管片分为3块标准块、2块邻接块和1块封顶块,管片幅宽为1.2m、厚度为230mm。环向管片采用M24弯螺栓连接,而纵向之间的管片则采用M22弯螺栓连接,螺栓机械等级为6.8级,管片混凝土抗渗等级为P12。成型后的隧道及隧道内天然气管道安装如图5所示。

图5 西江盾构隧道及其内部安装的天然气管道

西江盾构隧道于2011年1月10日始发,于2011年12月11日掘进贯通。为确保西江盾构隧道内连接管片螺栓耐久性,防止螺栓在长期运行期受水环境影响而发生电化学腐蚀,将纵、环向螺栓孔采用与管片同等级的混凝土进行封堵。

1.3 南坦海盾构隧道

南坦海盾构隧道为广东省天然气管网二期工程珠海LNG输气管道西干线项目中的控制性工程。根据珠海LNG输气管道西干线路由敷设的总体要求,输气管道在江门市需穿越南坦海水道。经过对穿越段工程地质和水文地质条件的勘察,最终确定以越江泥水盾构隧道的方式敷设天然气管道。按油气长输管道工程设计规范的相关要求[13-14],南坦海盾构隧道属于河流大型穿越工程。整个隧道工程由盾构始发井、接收井和水底段盾构隧道组成。南坦海盾构隧道仍采用泥水加压平衡盾构法施工。水底隧道内径为3.08m、外径为3.54m。隧道内敷设1根直径为914mm、材质为X70的直缝埋弧钢管,管道内输送的天然气设计压力为9.2MPa,采用3层PE加强级防腐。

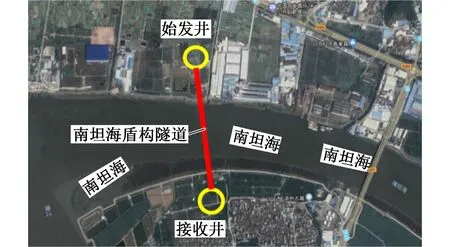

南坦海盾构隧道始发井和接收井均为圆形竖井,始发井内径为14m,接收井内径为12m,均采用明挖顺作法施工。始发井位于江门市新会区会城镇河北村南侧,接收井位于江门市新会区会城镇群胜村二组和四组之间。南坦海盾构隧道穿越段总长度为1 113.61m,其中水底段采用泥水盾构机掘进1 009.3m,北岸与南岸工作竖井深度分别为21.21,23.10m,洞外连接线路长度为60m。隧道内盾构机的掘进方式为:盾构机在北岸始发井内组装后以3.0%坡度向下始发,掘进317.98m后进入半径为3.0km竖曲线地段,长度为289.07m。通过该地段后盾构机再以2.0%坡度上行,在此段掘进402.22m后达到南岸接收井。南坦海盾构隧道平面位置如图6所示。

图6 南坦海盾构隧道平面位置

2 盾构工作井及水底段隧道结构设计

2.1 盾构工作井结构设计

盾构工作井包括始发井和接收井。始发井用于盾构机的组装和始发、安装排渣管道和电缆及人员进出,而接收井则用于盾构机的到达与解体、敷设管线和人员进出。因此,进行盾构工作井设计时,一方面需考虑盾构机组装、始发和到达与解体的要求,同时还要考虑井内、外油气管道安装和长期运行期间人员检修与维护工作的需要。结合上述3个典型的越江盾构隧道设计与施工状况,在设计工作井时,油气管道越江盾构隧道工作井需设置在待穿越水域两岸,且工作井中心线距离两岸大堤中心线应≥100m,工作井井口高程应不低于当地百年一遇的洪水水位,以确保两岸大堤和盾构隧道工作井不受洪水淹没的威胁。以西江盾构隧道为例,西江南岸和北岸工作井与水底段盾构隧道、两岸大堤及江水之间位置关系如图7所示。工作井结构通常设计为圆形或矩形竖井,多采用圆形竖井。以西江盾构隧道始发井为例,结构剖面如图8所示。

图7 西江盾构隧道纵剖面示意

图8 西江盾构隧道始发井结构剖面

由于始发井内部净空需满足泥水盾构机前盾部分的组装和始发,而接收井则仅需满足盾构机到达后解体所需的空间即可,因此始发井内部建筑限界应大于接收井内部建筑限界。以西江盾构隧道为例,始发井内径设计为14m,而接收井内径设计为12m,两者横截面均为圆形。

工作井主体结构通常采用沉井法、明挖顺作法或明挖逆作法进行浇筑。根据工作井所处地层地质条件,当地下水水位高且地层土体抗剪切强度较低时,工作井基坑设计采用地下连续墙或钻孔灌注桩及高压旋喷桩等加以围护。当工作井基底土体承载力不满足要求时,为确保竖井基底承载力,需对竖井底板下部地层进行注浆加固。此外,当盾构机始发段地层中的地下水水位较高时,还需对隧道始发段围岩进行注浆加固。为保证工作竖井结构在长期运行期间的安全,在工作竖井结构设计中还需考虑其受地下水浮力的影响,工作井抗浮安全系数应≥1.05。在钱塘江、西江和南坦海盾构隧道中,工作井抗浮安全系数为1.12~1.20,满足工作井抗浮稳定性要求。

2.2 水底段盾构隧道结构设计

对于软弱岩土体地层而言,水底段隧道开挖轮廓线范围内的岩土体由泥水平衡盾构机挖除,然后在盾壳内自盾构机尾部同步拼装预制钢筋混凝土管片而形成隧道衬砌。水底段盾构隧道横断面内径即建筑限界则需根据线路中所要敷设的油气管道数量、直径及供隧道内人员和检修设备通行的通道宽度来确定。在我国水底段采用盾构法修建的隧道为圆形横截面。此外,水底段盾构隧道内通常需敷设1~3根油气管道。对于我国已投入运营的油气长输管道工程中越江盾构隧道建筑限界的设计参数而言,隧道内供人员和检修设备通行的通道宽度宜≥700mm,管道安装完成后其外缘与隧道边墙内缘的水平距离宜≥250mm。

在进行由预制管片组装的装配式隧道衬砌结构设计时,预制管片厚度和强度应能承受其上覆岩土体重力和最大静水压力的组合作用,并根据承载力极限状态和正常使用下极限状态分别验算预制装配式衬砌的安全性和裂缝宽度,使隧道衬砌在设计耐用年限内具有长期的安全性和耐久性。与国内地铁区间盾构隧道预制管片的划分与拼装方式类似,油气管道越江盾构隧道每环装配式衬砌由3块标准块、2块邻接块和1块封顶块拼装而成。预制管片纵向与环向间均采用螺栓连接,并在盾构机尾部已拼装成型的衬砌管片背后随盾构机掘进实施同步注浆或二次注浆作业。

以西江盾构隧道、南坦海盾构隧道及兰成渝成品油管道、兰州—郑州—长沙成品油管道和兰州—成都原油管道在兰州管理站出站的3km管道隐患治理工程中的泥水盾构隧道为例,前两者隧道内均敷设了1根直径为914mm、材质为X70的直缝埋弧钢管,管道内输送天然气压力为9.2MPa,而在兰州管理站出站3km管道隐患治理工程中的泥水盾构隧道中则敷设了3根输送成品油的管道。西江盾构隧道衬砌横截面及洞内φ914mm天然气管道安装结构如图9所示,兰州管理站出站3km管道隐患治理工程中的泥水盾构隧道内3根输油管道安装如图10所示。

图9 西江盾构隧道及管道安装

图10 兰州管理站出站泥水盾构隧道及管道安装

3 水底段盾构隧道预制管片设计

3.1 相关参数

参考国内外城市地铁盾构区间隧道预制管片结构设计特点[15],并考虑隧道内油气管道安装与检修要求,设计装配式隧道衬砌结构时,采用荷载与结构计算模型,首先分析混凝土衬砌管片在水底段深埋地层和承受最高静水压条件下的水土压力,并按承载能力极限状态和正常使用极限状态计算荷载组合工况下管片衬砌结构内力和变形,根据破损阶段设计法计算装配式衬砌各截面安全系数,分析其安全性。

通过计算得到,对于小断面油气长输管道盾构隧道而言,采用单层预制钢筋混凝土管片拼装的衬砌即可满足隧道结构在设计耐用年限内对衬砌结构安全性的要求。国内已建成的油气长输管道越江盾构隧道管片设计参数特点如下。

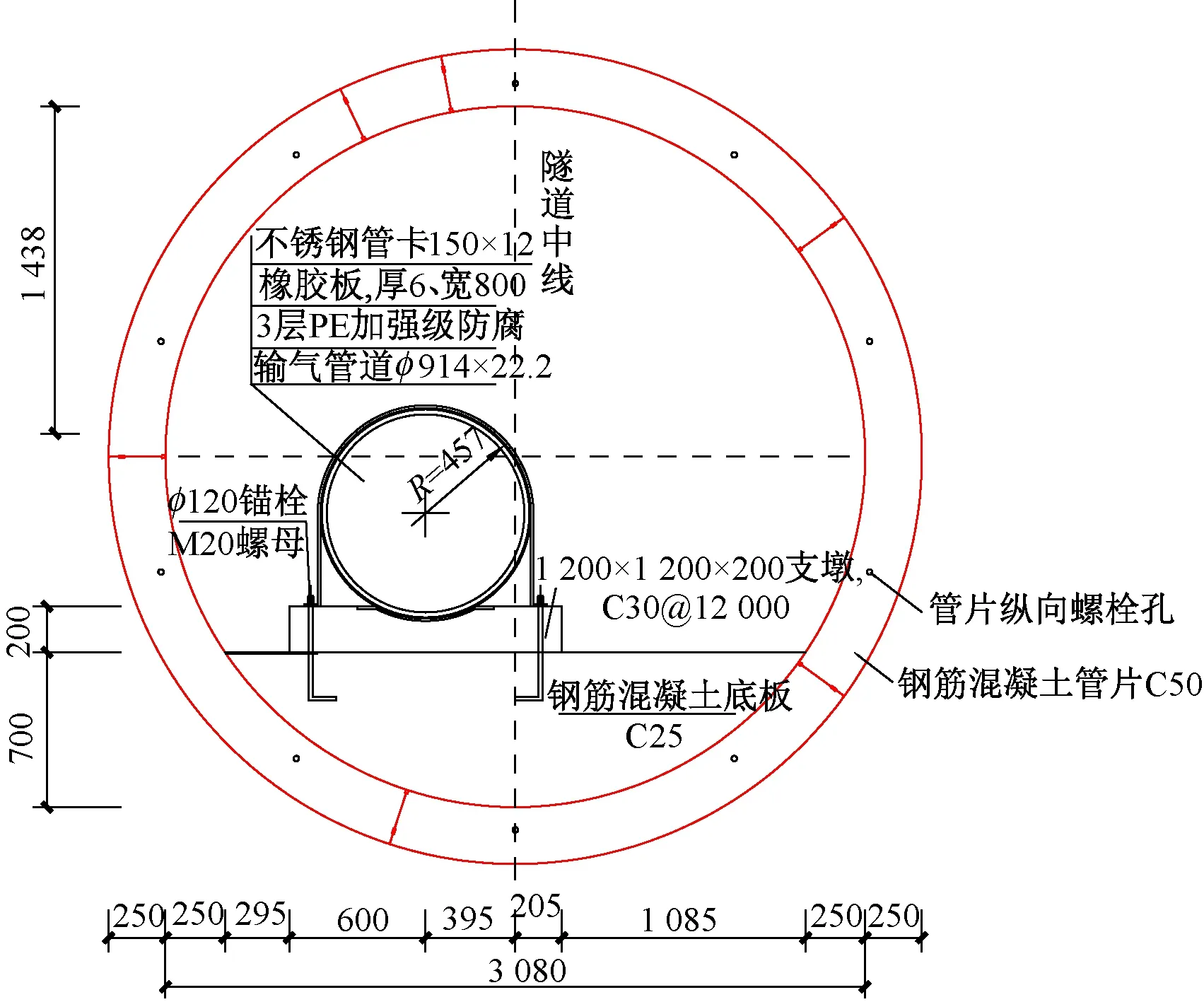

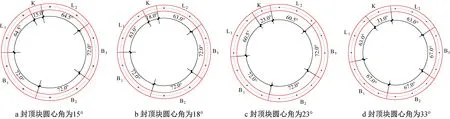

1)管片分块与拼装方式 以内径为3.08m的油气长输管道越江盾构隧道为例,隧道衬砌由预制钢筋混凝土管片拼装而成,每环划分为6块,即1块封顶块(K块)、2块邻接块(L1,L2块)和3块标准块(B1,B2,B3块)。盾构隧道管片分块方式的划分需考虑管片预制、运输和拼装的便利性,同时还应考虑隧道衬砌防止地下水渗透的要求,管片抗渗等级不低于P12。根据国内已建成投入运行的油气管道盾构隧道结构,装配式衬砌封顶块圆心角可设计为15°~33°,邻接块圆心角可设计为60.5° ~64.5°,而标准块圆心角则可设计为67°~72°。油气长输管道越江盾构隧道预制管片分块方式及圆心角如图11所示。

图11 油气管道越江盾构隧道管片分块方式及圆心角

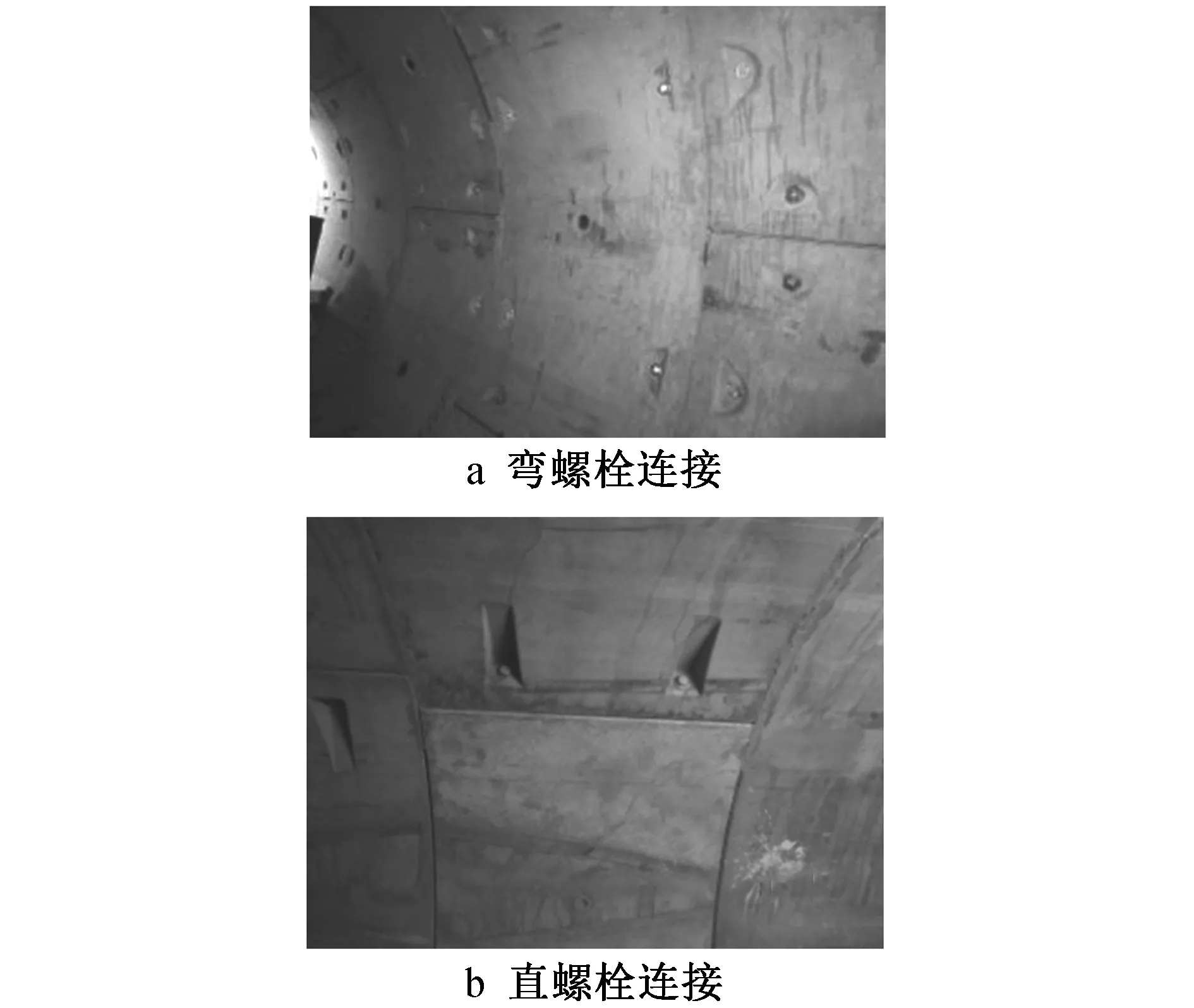

2)管片拼接 管片间分为纵向和环向拼接。管片拼接一方面可利用在管片上设置的榫槽,另一方面采用专用螺栓进行纵、环向拼接。对于油气管道盾构隧道而言,通过对管片衬砌和螺栓抗剪与抗拉强度的计算,环向管片间可采用M24弯螺栓连接,而纵向管片间可采用M22弯螺栓连接。由于油气管道盾构隧道横断面面积较小,以南坦海盾构隧道为例,其横截面开挖面积仅有10m2。因此,为便于管片拼接,简化拼装工序,并经过南坦海盾构隧道的工程实践,将通常所采用的纵、环向弯螺栓进行优化与改进。南坦海盾构隧道将环向管片间的弯螺栓变更为直螺栓,且将纵向弯螺栓优化调整为平直销钉,同时在纵向和环向管片间设置凹凸榫,使纵向和环向预制管片间的拼接更紧密与可靠。通过对管片拼接螺栓和接头与管片纵向之间凹凸榫接头的优化与改进,不仅降低了管片拼装的劳动强度,而且还提高了管片拼装的施工效率,进一步降低了管片工程造价。优化和改进前后的油气管道盾构隧道预制管片螺栓连接方式如图12所示。

图12 油气管道盾构隧道内拼接预制管片螺栓连接方式

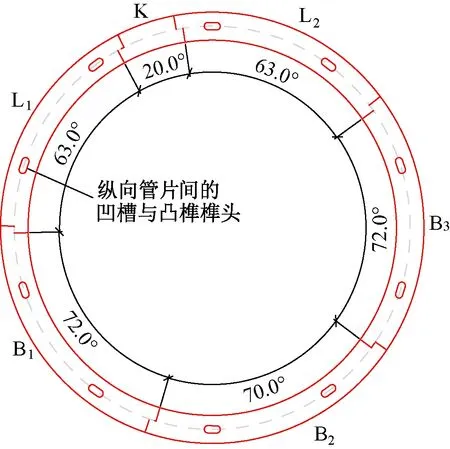

鉴于油气管道盾构隧道的特殊用途,在对西江盾构隧道和南坦海盾构隧道预制管片拼装方式优化与改进的基础上,对纵、环向预制管片拼接方式进行进一步研究,并提出如图13所示的管片纵、环向接头拼装方式。即管片间以凹槽和凸榫榫头进行拼装的衬砌结构设计方案,并拟对此拼装方式下结构安全性和施工工艺等开展研究。南坦海盾构隧道的工程实践证明,改进后的管片拼装方式可行。

图13 油气管道盾构隧道凹凸榫管片结构

3)管片宽度及厚度 管片宽度及厚度主要从便于管片运输和拼装及隧道结构承载和防水等方面进行考虑。从已建成的我国油气长输管道盾构隧道工程分析,管片纵向宽度可设计为1.0,1.2,1.5m,常用纵向长度为1.2m。管片厚度则需结合盾构隧道直径,衬砌结构构造、材质,衬砌所承受的静荷载或施工荷载(如盾构千斤顶顶推压力)等因素加以确定。对于断面较小的油气长输管道越江盾构隧道,工程实践表明[10-12],管片厚度应≥200mm。综合考虑油气管道功能、承受地下水土压力及隧道混凝土衬砌耐久性,并考虑油气管道应满足30年耐用年限的要求,小断面油气管道越江盾构隧道预制钢筋混凝土管片厚度建议取为230~400mm。截至2022年3月,我国已建成的油气长输管道越江盾构隧道及其预制钢筋混凝土管片设计参数如表1所示。

表1 国内已建成的油气长输管道越江盾构隧道及其管片设计参数

4)管片抗渗性和隧道防水等级 根据油气长输管道工程中对管道防腐的要求,隧道内敷设的材质为X70的钢管应满足不少于30年的使用年限要求,因此,隧道内的油气管道通常采用3层PE加强级防腐,而油气管道盾构隧道结构的防水等级通常确定为二级。管片采用密级配的抗渗混凝土进行预制,抗渗等级不低于P12,管片混凝土强度等级为C50。

5)管片衬砌接缝防水 对于越江盾构隧道而言,隧道预制管片拼装衬砌的纵、环向接缝和螺栓孔部位是盾构隧道防水的关键部位。为防止地下水在隧道施工和长期运行期间渗入隧道内,首先需保证钢筋混凝土预制管片制作精度:管片宽度偏差应小于±0.5mm,弧长偏差应小于±1.0mm,外半径偏差应小于±0.2mm,内半径偏差应小于±1.0mm,螺栓孔径及孔位偏差应小于±1.0mm,嵌缝及密封槽偏差应小于±0.5mm。相邻环的环面间隙≤1.0mm, 纵缝相邻块间的间隙≤1.0mm,衬砌对应的环向螺栓孔轴线偏差≤1.0mm[9-12]。此外,对管片接缝和螺栓孔部位采用三元乙丙弹性橡胶密封垫和遇水缓膨胀止水条进行密封防水处理。

6)管片背后注浆 为及时有效充填盾构隧道掘进期间已拼装成型管片与周围地层之间产生的间隙,防止围岩发生过大变形而引发地层沉降,并提高围岩防水性能,在盾构机掘进期间通过其尾部已拼装完成管片的注浆孔向管片背后间隙同步注入水泥砂浆或水泥浆液。

7)工作井与盾构隧道接头部位的防水 盾构工作井与盾构隧道接头部位的防水主要是对始发井、接收井与圆形盾构隧道接头部位及盾构始发与接收处的防水。由于工作竖井与隧道衬砌刚度差异较大,在设计时可适当设置变形缝,此外对始发段和接收段地层进行改良或加固,如采用地面高压旋喷或袖阀管注浆等方式进行注浆,以提高该区域土体抗剪、抗压强度和抗渗性能,进而降低盾构机始发和到达接收段的施工风险。

8)运营期管道维护 油气长输管道隧道作为安装长输石油和天然气管道的地下通道,是输送国家战略资源的生命线工程,主体结构设计耐用年限为100年。根据油气长输管道设计的使用年限要求,油气管道使用年限应≥30年。而对于穿越水域的油气管道,尤其是越江盾构隧道,隧道中敷设的油气管道在投入运行期间应免于维护。目前的具体做法为在油气管道越江盾构隧道投产使用后即可向隧道内充满地下水,由此也将泥水盾构隧道结构的防水等级确定为二级。实际运行期间则可由竖井衬砌和水底段管片衬砌部位渗透的地下水逐渐充满隧道,也可向隧道内注入不易引起混凝土和钢材管道锈蚀的地下水。

隧道内充满地下水后不仅能保护管道安全运行,同时也可改善隧道管片衬砌结构受力状态,这也是油气长输管道越江盾构隧道与目前铁路和公路及城市地铁越江盾构隧道在运行期间的显著区别。对于目前国内外已建成和投入运营的油气长输管道工程而言,线路中用于敷设油气管道的越江盾构隧道基本实现了运营期免维护的要求,所采用的隧道充水方案和管道防腐措施对确保油气长输管道生命线的安全运行发挥了显著作用。

3.2 隧道内管道安装

油气长输管道越江盾构隧道主要功能是为油气管道穿越江、河等水域障碍提供通道,便于管道安装与维护。因此,在进行油气管道盾构隧道结构设计时,还应考虑隧道内管道的安装与维护要求。通常隧道内管道安装方式如下。

1) 隧道内管道布置 油气管道在水底或山岭隧道内由混凝土支墩支撑,混凝土支墩设置间距一般为12m,支墩顶面设有预埋件,并通过预埋件用钢制管卡将油气管道加以固定,而盾构工作竖井内管道则采用钢制管卡将管道固定在竖井井壁上。为保障管道安全和防腐性能,隧道内所有管卡、预埋件和固定管道支墩的锚固螺栓等金属材料均采用304不锈钢构件,并对管卡进行PE防腐处理。

2)隧道内、外管道连接 为保证隧道内油气管道长期安全运行,减少因隧道洞内、外温度应力造成油气管道变形和位移,在越江盾构隧道洞外两岸还需分别设置长度为30~35m的水平管沟段作为油气管道变温应力的补偿段,以消除管道在运行期间因季节变化而产生的变温应力,管沟外还应设置固定管道的锚固墩[8,10-12]。

4 结语

随着我国隧道与地下工程设计与修建技术的不断发展,油气长输管道工程中隧道工程的设计和建造技术也取得了显著的提升和创新。根据目前我国已建成的油气长输管道线路中的隧道工程结构设计与施工特点分析,长输石油天然气管道线路在穿越复杂而艰险的山岭和水域等地形和地貌区域时,隧道作为敷设油气管道的首选方式而被大量采用。鉴于盾构法施工水底隧道时具有安全性高、作业风险和劳动强度低及机械化施工效率高等优点,尤其是与传统钻爆法相比,前者可显著减少施工对围岩的损伤与扰动,而且采用盾构法建造的隧道衬砌由于采用预制钢筋混凝土管片拼装成型,隧道衬砌的混凝土强度和厚度等均能得到有效保证,能有效避免采用传统现浇混凝土衬砌时隧道拱部混凝土衬砌与围岩不密贴和衬砌厚度难以达到设计要求的缺点[16]。因此,建议在油气长输管道线路中以隧道方式敷设管道时优先采用机械化程度高的土压平衡或泥水加压式盾构法施工。对于油气长输管道线路中的山岭隧道则可采用TBM替代传统钻爆法,而穿越水域的水底隧道则宜采用泥水平衡盾构法施工,当穿越单轴饱和抗压强度<30MPa的软岩地层时则可优先采用土压平衡盾构法或双模式盾构机进行施工。

长输石油和天然气管道线路中,盾构隧道的衬砌宜由6块预制的混凝土管片拼装成型,即每环衬砌由1块封顶块、2块邻接块和3块标准块组成。预制管片纵向长度宜为1.0~1.2m,管片厚度宜≥200mm, 建议取230~400mm。当油气管道隧道开挖断面面积为10~15m2时,预制管片厚度取 230~250mm; 当开挖断面面积为15~25m2时,厚度宜采用250~280mm;当管道隧道开挖断面面积为25~30m2时,厚度取280~300mm, 断面面积为30~40m2时,厚度宜取300~400mm。采用螺栓拼接管片时,环向管片之间可采用直螺栓连接,而纵向管片之间可采用直销钉连接。环向直螺栓采用M24~M22,销钉采用M22~M20,螺栓机械强度等级分别为6.8级或5.8级。

此外,对于盾构隧道预制钢筋混凝土管片拼接方式而言,目前城市轨道交通如地铁盾构区间隧道的纵、环向管片普遍采用弯螺栓进行拼接。而采用弯螺栓拼接时,现场人员劳动强度大且纵、环向管片错位时易引起螺栓部位混凝土挤压开裂。南坦海盾构隧道工程实践表明,将环向弯螺栓调整为直螺栓,并将纵向弯螺栓调整为直销钉来连接纵向管片的方式可行,对提高盾构隧道预制管片的拼接效率和降低工程造价均发挥了积极作用。鉴于油气长输管道盾构隧道断面小及隧道内敷设管道的特殊功能与要求,还可进一步对预制管片拼接方式进行改进和研究,如取消拼接管片环向螺栓或纵向销钉,而采用沿管片纵向和环向接触端面中部设置专用的凹、凸榫方式进行拼接,这将是油气长输管道盾构隧道和预制管片结构设计及管道隧道智能化、工业化和标准化建造技术中需要研究和解决的一个重要课题。