厂房大面积整体耐磨地坪施工技术的应用探究

刘 超 金庆福 蒋 祥

工业厂房在实际使用过程中,经常受到外界因素影响产生地坪磨损问题,尤其在部分化工企业中更突出,对工业厂房的后期运行造成了明显影响。为有效规避这一问题,应在厂房地坪的施工中应用先进技术。考虑到当前工业厂房的复杂性,应结合实际情况进一步探寻适用于大面积整体耐磨地坪施工的技术方法。

1 项目概况

某化工企业拟新建一条磷酸铁锂生产线,并为其配备废水处理模块。该工程一期二标段位于某县工业园区内,整体采用钢筋混凝土框架结构进行施工,施工内容主要包括生产车间、水处理车间、辅助车间、储藏库以及储罐等多栋建筑,总建筑面积为121 359 m2。磷酸铁锂生产车间建筑面积为58 590 m2,生产车间和辅助车间的地坪面积约为25 500 m2,地坪面积较大。考虑到该生产线上应用大量高精度设备,对地坪的施工要求相对更高,地坪平整度控制在2 mm 以下。同时,由于该厂房涉及载重车辆的通行和各种化学药品的运输,因此对地坪的耐磨度也有较高要求。经过施工技术部门研究分析后,考虑到工期较为紧张且性能要求较高,最终决定采用一次成型施工技术进行作业。

2 施工准备阶段

2.1 技术交底工作

施工开始前,设计单位基于施工图纸和其他要求文件对施工单位进行技术交底,保证施工单位能够理解需要应用的关键技术、重要施工节点以及注意事项等内容,确保按图进行各项施工作业。

2.2 精度控制

为确保地坪的施工精度,本次使用水准仪进行精度控制。技术人员先要检查水准仪的检定记录,无误后再将施工场地的标高控制点引测至生产车间地坪所在墙体和框架柱位置,且控制标高与地坪标高之间的距离为0.5 m。完成以上步骤后,测量人员应复核标高值,确保两次结果差值小于1 mm,记录引测点标高,为后续施工提供指引[1,2]。

2.3 原材料准备工作

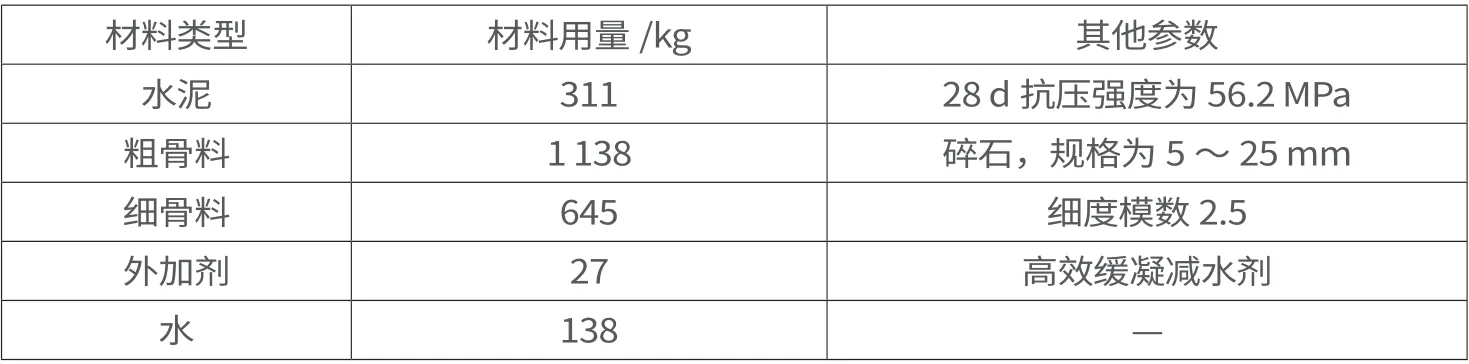

考虑到本次地坪施工采用一次浇筑成型的施工模式,施工面积较大,属于典型的大体积混凝土施工作业项目,因此施工单位较为重视混凝土温度裂缝问题[3]。为避免出现此类问题,施工单位工作人员进行地坪混凝土原材料优选,各类原材料的用量及参数如表1 所示。

表1 地坪混凝土原材料用量及参数

为进一步降低裂缝产生的概率,本次混凝土配置不使用粉煤灰。在以上材料准备就绪后,开始进行混凝土的拌和,控制混凝土坍落度为80 ~100 mm。

3 厂房大面积整体耐磨地坪施工技术流程

3.1 样板施工

正式施工开始前,施工单位应预先组织样板施工,为后续施工提供引导。经研究后样板施工面积为25 m2,并进行如下施工作业:第一,使用C40 混凝土浇筑样板区域;第二,混凝土初凝后,使用圆盘抹光机提浆,再分两个阶段撒布金刚砂;第三,浇筑结束5 h 后,利用机械叶片对混凝土进行平整处理;第四,混凝土终凝但尚未硬化时,对其抹压处理1.5 h,以完成样板施工。通过以上步骤,总结相关施工经验和注意事项,为后续环节提供参考[4]。

3.2 钢筋及模板的安装

本次钢筋安装环节使用地坪钢筋和马凳筋两类构件,它们的形状和长度均按照设计图纸确定。在本次安装环节中,地坪钢筋直径为12 mm,钢筋间距为200 mm,按照网格状结构进行安装。对于需要搭接的钢筋,使用钢丝进行绑扎。同时,在两层钢筋网之间设置若干马凳筋,并控制各个马凳筋的间距为1 m,按照梅花形进行布置。

在钢筋安装完成并验收通过后,进行模板安装。本环节采用快易收口网模板进行安装,该模板为镀锌钢板组成的网格状结构,模板与钢筋之间仍采用钢丝绑扎,以提升混凝土的强度。在此基础上,为进一步提高施工质量,施工人员在模板顶部增设1.5 mm×5.0 mm 的角钢,并使用螺栓焊接方式将角钢与模板相接。同时,为有效消除后期混凝土应力,在地坪周围设置挤塑板。

3.3 地坪混凝土的浇筑

本环节中,施工部门采用两台混凝土泵车共同进行浇筑作业,先浇筑混凝土梁,再浇筑混凝土板。在混凝土浇筑过程中,技术人员采取相关措施,确保混凝土振捣均匀,消除可能存在的气泡。同时,严格控制混凝土的振捣时间,将初振时间控制在45 s 以内,复振时间控制在20 s 以内,以避免因混凝土振捣时间过长而引发的混凝土离析问题[5]。另外,技术人员应将振捣器间距控制在40 cm。

3.4 混凝土的整平

在混凝土浇筑完成且初凝后,对混凝土进行整平作业,采用激光整平机进行自动整平处理。首先,调试整平机,将其放置于目标作业节点,并在框架结构的主筋位置布置3 个标高控制点,再将红外线激光发射器架设在指定位置。其次,在作业现场地面上放置水准标尺,调整整平机上激光接收器的位置,直至激光接收器出现长鸣音且绿色指示灯闪烁时停止调整。激光接收器调整完成后,进一步优化工艺参数,确保整平机正常运行。

整平机调试全部完成后,按照设计图纸要求向作业区域均匀卸料,卸料完成后由施工人员使用工具将卸料均匀摊铺于目标施工区域,并使用找平筋进行控制。平铺完成后,使用激光系统和计算机设备进行找平情况测定,确保堆料标高超过设计值10 mm。对于个别不满足要求的节点,使用激光整平机在目标节点处进一步操作,直至符合要求[6,7]。

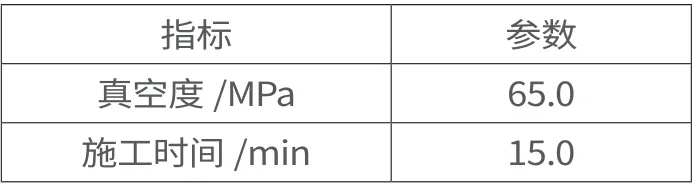

3.5 骨料施工及养护

在本环节施工中,技术人员发现地坪混凝土整平与振捣环节结束后出现轻微泌水现象。为提高施工效率,技术人员决定采用真空吸水工艺对目标区域进行预处理,使用滤布摊铺在混凝土表面,连接好管道后进行真空吸水作业,真空吸水作业参数设置如表2 所示。

表2 真空吸水作业参数设置

基于以上方式,经过实测后脱水率约为17%,能够符合预期要求。此环节完成后即进行骨料施工,骨料施工分为以下两个阶段。

第一阶段在混凝土振捣完成5 h 后进行,此时使用设计用量的2/3 进行骨料施工,以自由落体方式将骨料均匀撒布于施工区域。骨料撒布完成后,使用激光整平机对其进行快速抹平处理,再使用圆盘抹光机进行密实打磨。

打磨环节结束1.5 h 后,进行第二阶段的骨料施工,此阶段使用剩余的1/3骨料。在撒布前,使用激光接收器连接计算机设备检测地坪的平整度,处理误差后,沿着与第一次骨料撒布路径垂直的方向再次进行自由落体式的骨料撒布。完成后,仍使用激光整平机对其进行快速抹平处理,并使用圆盘抹光机进行纵横向交错打磨,打磨共进行4 次,控制地坪最终的平整度偏差在2 mm 以下。

打磨环节结束后,为消除抹纹现象,施工人员使用钢抹子工具,沿同一方向对地坪进行收光处理。收光处理完成5 h后,按照0.2 L/m2的用量规格在地坪上均匀喷洒专用养护剂进行养护作业。

3.6 液态固化剂施工

养护剂喷洒完成20 d 后,施工部门开始对地坪进行液态固化剂施工作业。在正式作业开始前,工作人员先使用高压水枪清理地坪表面的灰尘和污渍,再使用研磨机做深度处理。待处理完成且地坪水分蒸发后,进行液态固化剂的第一阶段施工,此阶段使用机械设备进行涂刷。

在机械设备的涂刷作用下,固化剂逐步渗透到混凝土层中,提升混凝土的致密度。第一阶段施工完成后,沿用预处理阶段的冲洗操作,冲洗完成1 h 后,使用规格为500 目的树脂打磨片连续打磨。打磨完成后,使用吸尘器清理现场,清理完成且地坪干燥后,进行第二阶段的液态固化剂施工,此阶段的施工流程与第一阶段相同。第二阶段施工完成后,仍沿用预处理阶段的冲洗操作,冲洗完成1 h 后,使用规格为2 000 目的树脂打磨片连续打磨。打磨完成后,再次使用吸尘器清理现场,以完成最终的液态固化剂施工作业[8,9]。

3.7 设置伸缩缝

为避免温度变化造成地坪出现脱层或开裂,针对本次的大面积地坪增设了伸缩缝,伸缩缝的设置在耐磨地面施工完成24 h 后进行[10]。在本环节的工作中,设计人员控制切缝宽度为5 mm,深度为板厚的1/3,按照菱形布局切割伸缩缝,以兼顾性能和美观度。分隔缝切割完成后,施工人员使用高压水枪冲洗伸缩缝,然后在伸缩缝两侧粘贴宽胶带,并将聚氨酯材料均匀灌入缝中,控制其平面低于金刚砂面层2 mm。另外,在施工完成4 h 内,要加强伸缩缝区域的防水工作。

3.8 养护环节

在液态固化剂施工作业完成后,进入地坪养护环节。在此项工作中,施工人员需要采用覆盖保湿养护的方法,确保地坪全程保持湿润。在材料选择上,采用毛毡作为覆盖材料,并根据当地环境情况定期进行洒水作业,养护时间控制为7 d。

养护环节结束后,施工部门对地坪成品进行保护,主要是在金刚砂结构表面洒水并覆盖塑料薄膜,这种设计在一定程度上起到了“屏障”的作用,进一步降低混凝土内部水分的散失速度,确保混凝土在温度和湿度适宜的情况下,逐渐提升强度。在此基础上,施工人员铺设了厚度为12 mm 的多层板,主要作用是保护混凝土层,避免后期角钢拆除等环节影响混凝土的力学性能。

4 耐磨地坪施工技术应用中的相关管理措施

为确保防腐施工过程中的质量和安全符合预期,本次工程作业中主要采取以下保障措施。

(1)在施工场地的一些关键节点布置监控设备,实时监督施工情况,并使用计算机进行自动控制,以及时发现并解决施工过程中可能存在的一些问题。

(2)在作业过程中,由施工单位、监理单位和业主方共同采取诸如项目部自查、监理旁站、质检取样、监理部门抽查等措施,复核各个施工环节数据,确保数据信息的准确性。每项工序施工完成后,均需三方共同确认,合格后再进行下一工序的施工作业。

(3)材料入场前,工程监理人员应及时检验进场的建筑材料,未经检验的材料不允许进入施工现场。针对新材料、检验时间较长或项目工地不具备检验条件的材料,工程监理人员应提前进行质检,避免因检验时间过长而耽误材料的使用。在材料检测环节,应全方位检测材料的相关文件、外观和理化性质等方面,以确保材料质量始终符合预期要求。

5 结语

本文以某工业厂房为例,分析了该工业厂房整体耐磨地坪施工作业中的各项技术流程,同时简要探讨了相关的管理及保障措施。从实际情况来看,本次整体耐磨地坪施工技术的应用达到了预期效果,对于提升该工业厂房的实用性发挥了重要作用,希望该经验可逐步推广至其他类似工程作业中。在今后的工作中,仍需基于现有的经验做进一步优化创新,从而提升工业建筑的质量。