新疆机采棉加工过程中颜色级的变化趋势研究

李孝华,王瑞霞,王扬,赵倚天

(1. 中华全国供销合作总社郑州棉麻工程技术设计研究所,郑州 450004;2. 中国纤维质量监测中心,北京 100007)

新疆植棉区是我国棉花种植面积最大和产量最高的棉区[1-2]。 近几年,我国棉花加工质量整体呈下降趋势,尤其是颜色级指标下降明显[3-4]。 棉花颜色级是棉纤维外表物理现象的反映,又与棉花的内在质量有密切联系[5],在一定程度上能反映棉纤维的内在品质[6-7]。世界上大多数国家把颜色级作为皮棉质量指标之一[8]。在纺织行业中,颜色级不仅影响纱线适纺性,还影响成纱的色泽[9-10]。 加工过程是影响棉纤维质量的关键因素,也是影响颜色级的重要环节[11]。 王莉等[5]对新疆不同地区的细绒棉品质进行了对比分析,发现新疆各地棉花品质指标存在显著差异,其中南疆、东疆棉纤维颜色级优于北疆。谷国富[12]对棉花加工过程中不同工艺环节棉花品质变化进行了分析,发现棉花反射率、黄色深度随加工进程的推进而上升。 赵凤友[13]通过试验得出加工工艺参数设置不排杂或少排杂会降低颜色级。万少安等[14]研究了棉花贮存过程中回潮率对颜色级的影响,发现在高回潮率条件下,反射率与贮存时间呈负相关,黄色深度与贮存时间呈正相关;中低回潮率条件下,反射率、黄色深度变化不明显。目前棉花加工中针对颜色级的研究,主要集中在反映颜色级的反射率、黄色深度的单项指标的整体变化趋势上,而新疆机采棉加工过程中各工艺环节和同一环节不同工序对颜色级的影响尚不明确。 为此,选取具有代表性的新疆生产建设兵团机采棉加工生产线开展试验,研究不同工艺环节之间颜色级与相关指标的变化及各工艺环节对颜色级变化的影响,为优化棉花加工工艺和加工过程质量控制提供理论依据。

1 材料与方法

1.1 样品采集与检测

2017 年和2019 年棉花加工季节在我国主产棉区新疆,选取具有工艺代表性的机采棉加工生产线作为试验点。 取样生产线所在地、设备配置情况和取样数量见表1。 在每条生产线上各工序的前后设置取样点,共9 个,编号1~9,如图1 所示。 其中,前5 个取样点采集的是籽棉样,后4 个取样点采集的是皮棉样。 每条生产线选取6 个棉模,编号1~6,每个棉模加工过程中分别在每个取样点等时间间隔取5 个棉样。 但受取样条件影响,每条生产线取样数量有差别,部分取样点的各时间间隔实际取样数量为3~4 个。为满足棉样测试需求,籽棉样单个样品质量不低于1 kg,皮棉样单个样品质量不低于0.2 kg。 为避免环境温湿度、设备工艺参数和产量的变化对试验结果的影响,取样时间选择在每天的下午2:30 到5:30 之间,同一棉模取样在同一天内完成,取样过程中,设备运转参数保持不变。

图1 棉花加工生产线取样点分布

表1 试验点、设备配置和取样情况

对于籽棉样品,称取1 kg,采用XJ114 型锯齿衣分试轧机试轧,试轧后收集对应的皮棉。 为减小试验误差,试轧由同一检测人员采用同一台设备完成。试轧后的皮棉和直接取样的皮棉委托河北省纤维检验局采用HVI 1000 依据GB/T 20392-2006《HVI 棉纤维物理性能试验方法》[15]完成检测,每个棉样测试3 次,其中检测指标包括反射率(Rd)、黄色深度(+b)和颜色级。

1.2 数据处理

为更好地分析棉花加工过程对颜色级的影响,按照加工设备类型将棉花加工过程分成3 个工艺环节:籽棉预处理环节、轧花环节、皮棉清理和集棉环节。1、2、3、4、5 取样点为籽棉预处理环节,6 取样点为轧花环节,7、8、9 取样点为皮棉清理和集棉环节。 GB 1103.1-2012[16]中规定棉花颜色级指棉花颜色的类型和级别,类型依据黄色深度确定,级别依据明暗程度确定。依据棉花黄色深度将棉花划分为白棉、淡点污棉、淡黄染棉、黄染棉4 种类型;依据棉花明暗程度将白棉分5 个级别,淡点污棉分3个级别,淡黄染棉分3 个级别,黄染棉分2 个级别,共13 个级别。仪器检测棉花颜色级过程中,通常检测黄色深度+b和反射率Rd, 再对比分级图确定棉花颜色级别。 +b和Rd的变化一定程度上反映了颜色级的变化,但不能直观体现颜色级的变化。为此,对每个棉花颜色级别进行量化,赋值见表2。

表2 不同级别棉花颜色级量化值

使用Microsoft Excel 2010 记录检测得到的指标值,按照对应取样厂编号、取样点、棉模序号、工序号和取样序号分组,采用OriginPro 9.0 软件进行统计分析和绘图。 针对每个加工厂每个加工环节,采用单因素方差分析法分析取样点对Rd、+b和颜色级量化值的影响; 计算各取样点对应的Rd、+b和颜色级量化值的平均数,分析其随着加工过程推进的变化趋势。 其中,生产线2 和3 部分取样点数据缺失。

2 结果与分析

2.1 加工过程中颜色级的总体变化

针对每条生产线分别进行单因素方差分析,得出取样点对Rd、+b和颜色级量化值的影响显著(P<0.05)。 与谷国富[12]、赵凤友[13]、万少安等[14]的研究结果相同,随着棉花加工过程的推进,Rd、+b有波动,但整体呈上升趋势。 从棉花加工过程中颜色级量化值的变化趋势(图2)可以看出,其变化波动较大,除生产线3 外,最终的颜色级相比加工初期向更高级别发展。

图2 棉花加工过程中颜色级量化值的变化趋势

2.2 预处理环节颜色级的变化趋势

采用单因素方差分析得出6 条生产线中预处理环节对Rd的影响均显著(P<0.05)。从图3 可以看出:在生产线2、3、4、5 的预处理环节,Rd随着加工过程的推进逐渐升高;生产线1 中,取样点1 到取样点3 的Rd下降, 取样3 到取样点5 的Rd逐渐升高。 考虑部分取样点数据缺失、加工等因素的影响,随着预处理环节加工的进行,Rd呈逐渐增加趋势。

图3 各生产线预处理环节反射率(Rd)的变化趋势

采用单因素方差分析得出6 条生产线预处理环节对+b影响的显著性,其中生产线1 无显著影响(F=1.35,P>0.05),其余5 条生产线有显著影响(P<0.05)。 从图4 可以看出,在预处理环节多数生产线+b会增加, 但个别生产线变化趋势不明显。

图4 各生产线预处理环节黄色深度(+b)的变化趋势

采用单因素方差分析得出6 条生产线预处理环节对颜色级量化值的影响均显著(P<0.05)。 从图2 可以看出,在预处理环节颜色级量化值随着加工过程推进有波动,但总体呈上升趋势。

上述分析表明,预处理环节有助于颜色级的提升,尤其是Rd的增加趋势明显。 预处理环节主要是完成籽棉的清理,随着加工过程的推进,籽棉含杂率逐渐降低。颜色级的变化在一定程度上反映了预处理环节籽棉含杂率的变化。

2.3 轧花环节颜色级指标的变化趋势

轧花前取样点5 和轧花后取样点6 的Rd、+b和颜色级量化值的平均值见表3。 对比轧花前后Rd、+b和颜色级量化值可知: 轧花后3 条生产线的Rd值降低,3 条生产线的Rd值增加, 不同生产线Rd的变化趋势不一致;轧花后5 条生产线的+b增加;除生产线5 外,其余生产线轧花后的颜色级量化值均降低。

表3 轧花前后+b、Rd 和颜色级量化值对比

通过数据对比分析得出,轧花过程影响颜色级的主要指标是+b,+b的增加导致颜色级变差。 轧花完成纤维与棉籽分离的同时,会增加棉结和带纤维籽屑,这是颜色级变差的主要原因。 轧花过程中颜色级的变化可在一定程度上反映轧花质量,可以为实际轧花过程的控制提供数据参考。

2.4 皮棉清理和集棉环节颜色级的变化趋势

采用单因素方差分析得出6 条生产线皮棉清理和集棉环节对Rd的影响均显著(P<0.05)。从图5 可以看出,在该环节内,随着加工过程的推进,Rd整体呈增加趋势。

图5 各生产线皮棉清理和集棉环节反射率(Rd)的变化趋势

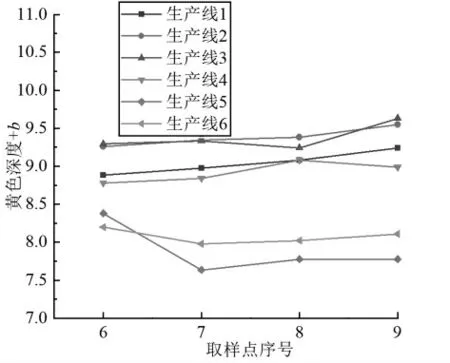

采用单因素方差分析得出6 条生产线皮棉清理和集棉环节对+b影响的显著性, 其中生产线2(F=1.86,P>0.05)、生产线3(F=1.90,P>0.05)、生产线4(F=1.65,P>0.05)影响不显著,其余3 条生产线影响显著(P<0.05)。 从图6 可以看出,除生产线5 外,+b在皮棉清理和集棉环节没有明显的增加或降低。

图6 各生产线皮棉清理和集棉环节黄色深度(+b)的变化趋势

采用单因素方差分析得出6 条生产线皮棉清理和集棉环节对颜色级量化值影响的显著性,其中生产线1(F=0.68,P>0.05)、生产线2(F=0.10,P>0.05) 影响不显著, 其余4 条生产线影响显著(P<0.05)。 从图2 可以看出,不同生产线颜色级量化值在皮棉清理和集棉环节的变化趋势不一致,且多数生产线最终的颜色级量化值与该环节初始时相比增加或降低的幅度不大。

上述分析表明:不同生产线皮棉清理和集棉环节对棉花颜色级的影响不一致;现有皮棉清理工艺中,气流皮棉清理和一道锯齿皮棉清理对颜色级的变化影响较大,尤其是有助于Rd的增加,但是二道锯齿皮棉清理对颜色级产生负面效果,导致皮棉清理环节对颜色级整体影响较小。初步分析是因为含杂率较低时,二道锯齿皮棉清理不仅没有清除杂质,还产生新的短纤维、棉结、索丝等,导致棉花颜色级降低。

3 结论

棉花加工过程对Rd、+b指标和颜色级具有显著影响; 随着加工过程的推进,Rd、+b出现波动,总体呈上升趋势,有助于颜色级的提升。在预处理环节, 随着加工过程推进,Rd逐渐增加,+b呈波动或上升趋势,颜色级提高;在轧花环节,Rd变化趋势不一致,+b增加, 绝大多数生产线的颜色级降低;在皮棉清理和集棉环节,随着加工过程推进,Rd逐渐增加,大多数生产线+b和颜色级没有明显的上升或下降。 总体上看,籽棉清理有助于颜色级的提升,轧花会导致颜色级的降低,气流皮棉清理、 一道锯齿皮棉清理对颜色级尤其是+b有利,二道锯齿皮棉清理对颜色级有负面影响。 但是不同生产线、不同棉花品种、不同棉花初始含杂率对棉花加工环节的颜色级都有不同程度的影响,在生产中应该结合实际进行分析。