不同类型温拌沥青混合料长期性能研究

李渠源, 梁乃兴, 杨卓林, 曾晟

(重庆交通大学 土木工程学院, 重庆市 400074)

近年来,温拌技术在沥青路面建设中得到应用,一定程度上解决了传统热拌施工过程中的高排放、高能耗等问题,良好的铺装性能使温拌沥青路面的研究成为热点。采用温拌技术,可以使沥青混合料的生产拌和温度介于热拌和常温沥青混合料之间,性能达到(或接近)热拌沥青混合料,有害气体的排放量将大大降低,施工环境会得到明显改善。温拌技术还可以减少沥青的氧化、挥发和老化,改善沥青路面的可压实特性,提高沥青路面寿命。因此,研究沥青温拌技术对公路建设具有重要的意义。

根据降温机理分类,可以将温拌技术分为有机降黏法、表面活性法、沥青-矿物法以及WAM-Foam法4种。有机降黏法可以减小沥青的高温黏度,有效地降低生产温度。表面活性法通过表面活性剂、水与沥青在拌和过程中的剪切润滑作用,实现混合料成型温度的降低。沥青-矿物法通过向热沥青中加入适量人工合成沸石,沸石中水分在高温下持续释放并形成泡沫沥青,降低了沥青的黏度,改善了混合料的和易性。美国沥青中心(NCAT)对Aspha-min、Sasobit、Evotherm沥青温拌技术进行了研究[1],认为3种温拌剂均可改善路面的压实效果,降低结合料的老化程度,Sasobit可以提升混合料的弹性模量。李波等[2]通过室内试验,研究了Evotherm-WMA及其结合料短期老化后的水敏感性,发现经一定老化时间、温度后的温拌沥青混合料水稳定性可以达到或超过热拌混合料,温拌沥青结合料的表面能随老化时间与温度的增加而增加;郭娟等[3]将Sasobit-LM应用于桥面铺装中,发现Sasobit-LM可以使沥青混合料的强度增大、高温性能提高,并且有利于低温环境下的拌和压实。

目前,国内外对温拌沥青混合料的研究主要集中在压实特性及力学性能方面,对温拌混合料抗老化性、耐疲劳开裂性能等长期使用性能的研究相对较少。该文从高温车辙、低温开裂、水损害、疲劳损害、老化这几类显著影响沥青混合料长期性能的因素出发,对不同降温机理温拌沥青混合料的长期性能进行研究,为温拌技术的应用提供参考。

1 材料组成设计与施工工艺参数

1.1 原材料

试验采用AH70#沥青,其技术指标满足规范要求。矿料为重庆产石灰岩,矿粉经石灰岩磨细后获得。选择有机降黏剂Sasobit、沸石Aspha-min和表面活性剂DWMA-1为试验所用温拌剂。

1.2 级配组成

采用AC-20C级配中值,具体数据如表1所示。

表1 AC-20C级配

1.3 最佳油石比

按照马歇尔击实试验规定步骤,确定AC-20C沥青混合料的最佳油石比为4.4%。

1.4 温拌剂掺量

根据温拌沥青的性能指标及马歇尔变温击实试验结果,确定Sasobit、DWMA-1的最佳掺量分别为沥青质量的3%和0.6%,Aspha-min的最佳掺量为混合料质量的0.3%。

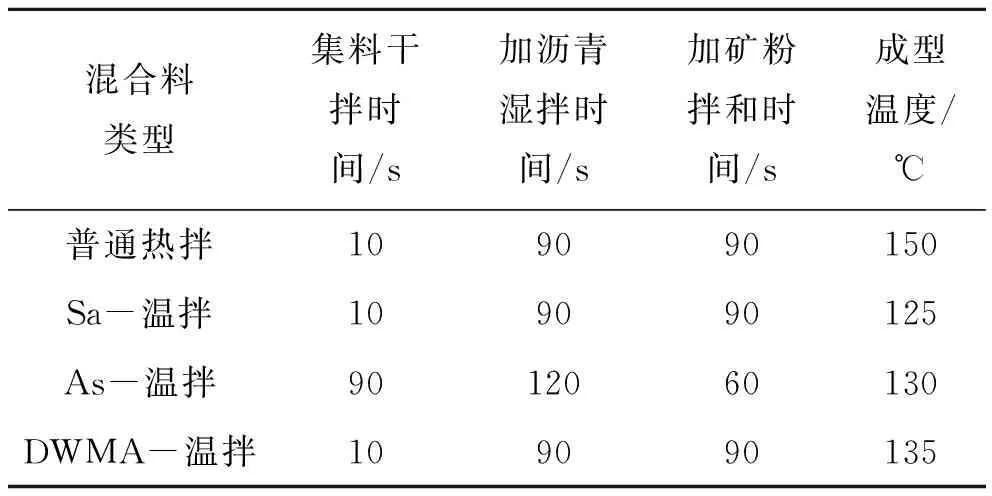

1.5 施工工艺参数

Sasobit的熔点为110 ℃左右,将其加入到温度高于120 ℃的沥青中并搅拌30 min即可制得Sasobit温拌沥青,Sasobit可以与基质沥青均匀地融合在一起。DWMA-1的添加方式与Sasobit类似,将DWMA-1加入到热沥青中并简单搅拌10 min即可。Aspha-min为直投式温拌剂,将适量温拌剂加入到拌和设备后,立即加入热沥青进行拌和。温拌沥青混合料的成型温度由变温击实试验确定,具体施工工艺参数如表2所示。

表2 施工工艺参数

2 温拌沥青混合料老化前、后路用性能分析

无论是在温拌沥青混合料拌和、运输,摊铺、压实阶段,或是在沥青路面长期运营阶段,都会受热、氧、光线等外界因素影响而产生老化现象[4]。老化现象的出现会造成路面耐久性能严重下降。根据温拌沥青混合料的老化机理,采用烘箱加热法分别模拟生产过程中的短期老化和运营过程中的长期老化。将拌和好的沥青混合料均匀松散地摊铺在搪瓷盘上,放置于烘箱中加热4 h左右,短期老化温度为混合料各自的成型温度。将短期老化后的沥青混合料成型为试验所需类型试件,在85 ℃烘箱中放置120 h,长期老化结束后,打开烘箱门使试件自然降至常温后再进行性能测试。

2.1 高温稳定性

在夏季或者南方高温地区,为了避免沥青路面在车辆荷载作用下产生车辙、波浪、拥包、推移和泛油等病害,需要保证沥青路面具有良好的高温稳定性。采用车辙试验,以动稳定度为指标来评价混合料的高温稳定性,试验结果如图1所示。

图1 不同混合料动稳定度值

由图1可知:① 老化前,掺Sasobit和Aspha-min的温拌沥青混合料动稳定度值分别较热拌沥青混合料提升了87%和22%。在60 ℃试验环境下,Sasobit在沥青胶结料中呈现出晶格结构,提高了混合料的抗变形能力。Aspha-min也在一定程度上提升了混合料的黏聚力。DWMA-1温拌沥青混合料的抗车辙性能有小幅度减小;② 经老化处理后,几种混合料的动稳定度值均有较大幅度提升,高温性能得到了提高,这是因为试件经过了长期的热老化处理,沥青黏性消失,试件变硬。几种混合料老化后动稳定度值变化大小排序为:DWMA-1>热拌>Aspha-min>Sasobit。Sasobit温拌沥青混合料受老化行为影响最小,具有较好的高温耐久性。但是,还需要对老化后混合料进行其他性能测试,对其抗老化性能做出更准确的分析。

2.2 低温稳定性

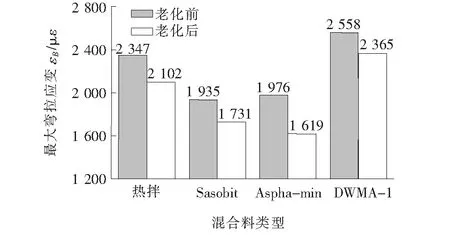

在寒冷地区,沥青路面的低温开裂是主要破坏形式之一。出现开裂的路面连续性和美观性较差,且来自外界的水分会通过裂缝流入基层甚至路基,严重影响路面的使用质量和寿命,加剧路面的破坏。采用低温小梁弯曲试验,以最大弯拉应变为指标来评价混合料的低温稳定性,试验结果如图2所示。

图2 不同混合料最大弯拉应变值

由图2可知:① 老化前,掺Sasobit和Aspha-min温拌沥青混合料的εB值降低且低于规范要求,劣化了混合料的低温性能。据相关文献[5]显示,在-10 ℃的低温环境下,Sasobit使沥青呈现出脆性特质,更容易发生破坏。Aspha-min温拌沥青混合料中的温拌剂残留可能影响沥青膜的厚度,从而劣化了混合料的低温性能。DWMA-1温拌沥青混合料的εB值有所增大,温拌工艺下的沥青老化程度减轻,进而引起混合料低温抗裂能力的提高;② 经老化处理后,几种混合料的εB值均呈现降低变化,表明混合料向脆性方向发展,低温抗开裂能力减弱。Sasobit、Aspha-min、DWMA-1温拌沥青混合料和热拌沥青混合料的εB值分别降低至未老化时的89%、82%、82%、90%。DWMA-1温拌沥青混合料的衰减程度小于热拌沥青混合料,老化后的低温性能最为稳定可靠。

2.3 水稳定性

水损害也是沥青路面常见的破坏形式之一,它会导致沥青与集料之间的黏附作用减弱,严重影响路面的耐久性。采用冻融劈裂试验,在试验室条件下通过冻融循环,可以充分模拟水冲蚀沥青混合料后的水损坏。为了研究温拌沥青混合料的长期水稳定性,对混合料分别进行1次、2次、3次冻融循环,测量其最大荷载。观察混合料在不同冻融次数下的劈裂强度比变化规律,分析温拌沥青混合料的长期抗水损害能力。为了比较几种混合料的抗老化性能,计算相同冻融循环条件下,老化后与未老化试件的劈裂强度比及比例系数,试验结果如图3、4所示。

图3 不同混合料冻融劈裂抗拉强度比

图4 不同混合料老化前、后劈裂强度比例系数

由图3可知:随着冻融循环次数的增加,温拌沥青混合料的劈裂强度比不断下降。经1次冻融后,Sasobit温拌沥青混合料的劈裂强度比较热拌混合料低7.2%,其他两类温拌沥青混合料劈裂强度比值与热拌混合料相差不多;经2次冻融后,Aspha-min温拌沥青混合料的劈裂强度比出现大幅度下降,与热拌混合料相差21.4%,抗水损害能力严重下降,而Sasobit温拌沥青混合料的劈裂强度比下降幅度较小,说明第2次冻融对Sasobit温拌沥青混合料的影响较小;经3次冻融后,Aspha-min温拌沥青混合料的劈裂强度比仅为45.32%,长期抗水损害能力最差。由于Aspha-min为直投式温拌剂,拌和过程中未完全反应的温拌剂残留可能是导致混合料黏附性变差的原因[6]。Sasobit也在一定程度上导致沥青混合料长期水稳定性劣化。相反,DWMA-1对混合料的长期水稳定性有改善作用。DWMA-1中存在大量胺类物质,增大了沥青与矿料的黏附力,从而实现混合料长期水稳定性的提高[7]。

由图4可知:1次冻融后,热拌沥青混合料、Sasobit、Aspha-min、DWMA-1温拌沥青混合料的劈裂强度比均降低。其中Sasobit温拌沥青混合料水稳定性衰减程度最低;2次冻融后,除Sasobit温拌沥青混合料外,其他混合料的劈裂强度比较未老化时提升,说明在2次冻融的状态下,老化后混合料随冻融循环次数变化的敏感性降低;3次冻融后,热拌沥青混合料、Sasobit、DWMA-1温拌沥青混合料的劈裂强度比分别降低至未老化时的90%、93%、92%,Aspha-min温拌沥青混合料的劈裂强度比较未老化时略有提升。

综上考虑,老化后Sasobit温拌沥青混合料的水稳定性衰减程度最低,长期老化后水稳定性最为可靠。DWMA-1与热拌沥青混合料的衰减程度相差不多,但DWMA-1可以提升相同冻融条件下混合料的水稳定性。老化后Aspha-min温拌沥青混合料随冻融循环次数变化的敏感性降低。

3 温拌沥青混合料耐疲劳开裂性能分析

3.1 疲劳性能

沥青路面的疲劳破坏,一般是指外界激励作用造成沥青层结构底部产生拉压交变应力而引起的开裂。因此沥青混合料的疲劳性能可以视为材料抵抗重复弯曲变形而不至开裂的能力[8]。间接拉伸疲劳试验通过加载条对试件重复施加径向压力,能在试件中部产生均匀拉应力,很好地模拟了实际路面的力学状态。

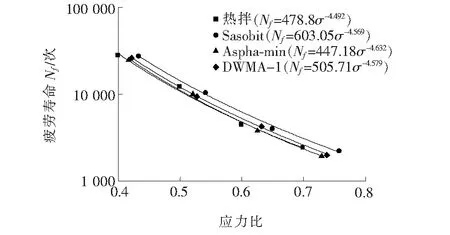

根据规范用击实法成型φ101.6 mm×H40 mm尺寸的试件。用UTM-100材料试验机对试件进行测试,选取0.4~0.7共4个应力比,半正弦波加载,加载频率为10 Hz,试验温度为20 ℃。

一般情况下,沥青混合料疲劳寿命规律的基本表达形式为:

Nf=kσ-n

(1)

式中:Nf为沥青混合料疲劳寿命次数;σ为应力;k,n为特征参数。

温拌沥青混合料在不同应力水平下的疲劳曲线,如图5所示。

图5 不同混合料疲劳方程曲线

由图5可知:试件的疲劳寿命与应力有较好的线性关系。3种温拌沥青混合料与热拌沥青混合料疲劳寿命的变化规律一致,即随着应力的增大,疲劳寿命逐渐减小。Aspha-min、DWMA-1温拌沥青混合料与热拌沥青混合料的疲劳曲线几乎重合,对混合料疲劳性能影响较小。Sasobit温拌沥青混合料具有较好的抵抗疲劳破坏的能力,在20 ℃试验环境下,Sasobit在沥青中形成的晶格结构使沥青变硬,承受荷载重复作用次数相应增加,且温拌工艺下的沥青混合料老化程度减弱,在一定程度上改善了混合料的疲劳性能。

试验中发现,在重复荷载作用下,几种混合料的疲劳破坏形态存在差异。Sasobit温拌沥青混合料前期变形缓慢增加,达到一定的变形累积后,应变速率突增,试件很快达到破坏极限。而其他混合料的变形随荷载作用次数缓慢增加,应变速率稳定。因此,认为 Sasobit温拌混合料具有脆性破坏特征,破坏具有突然性,Aspha-min和DWMA-1温拌混合料具有塑性破坏特征,破坏具有延续性[9]。

3.2 裂缝扩展性能

裂缝扩展性能是沥青混合料产生疲劳开裂之后路面裂纹在行车荷载作用下进一步扩展的性能,对评价耐久性能十分关键。采用半圆柱体裂缝扩展性能试验,通过测定常温下沥青混合料的断裂能以及从荷载-位移曲线得出的其他参数(刚度、峰后斜率等),采用柔性指数预测混合料的抗损失能力。

根据规范用SGC法成型φ150 mm×H40 mm尺寸的试件,沿每个半圆试样的对称轴切出15 mm深度凹槽。用MTS材料试验仪对试件进行测试,加载速率为50 mm/min,试验温度为25 ℃。

温拌沥青混合料的裂缝扩展性能试验结果如表3所示。

由表3可知:Sasobit温拌沥青混合料达到破坏时的断裂能低于热拌沥青混合料,说明在已产生疲劳裂缝后,Sasobit温拌沥青混合料达到完全破坏需要较少的能量,而Aspha-min和DWMA-1温拌沥青混合料完全破坏需要更多的能量。Sasobit提升了混合料的刚度,使混合料向脆性方向发展。DWMA-1使混合料的刚度降低了15.8%,试件表现为柔性破坏形式。Sasobit温拌沥青混合料的柔性指数最低,而其他两种温拌混合料的柔性指数较热拌有较小幅度提升,说明Sasobit劣化了混合料的抗裂缝扩展性能,在已产生疲劳开裂的情况下,路面抗损失能力较差,裂缝发展更迅速,这与间接拉伸疲劳试验的试件表现一致。

表3 半圆柱体裂缝扩展试验结果

4 结论

(1) Sasobit、Aspha-min提升了混合料的动稳定度,改善了混合料的高温性能,但劣化了混合料的低温性能,其弯拉应变值低于规范要求。DWMA-1略微劣化了混合料的高温性能,但改善了混合料的低温抗裂性能。

(2) 随着冻融循环次数的增加,沥青混合料的冻融劈裂抗拉强度比不断下降。Aspha-min温拌工艺下,混合料中的水分和温拌剂残留会导致其水稳定性严重下降,Sasobit也在一定程度上导致沥青混合料长期水稳定性劣化。相反,DWMA-1对混合料的长期水稳定性有改善作用。

(3) 用烘箱加热法模拟了沥青混合料的短-长期老化现象。经老化处理后,几种混合料的抗车辙能力均有大幅度提高,Sasobit温拌沥青混合料动稳定度值变化最小,具有较好的高温耐久性。老化后混合料的εB值均呈现降低变化,低温性能减弱,其中DWMA-1温拌沥青混合料衰减程度最低,老化后低温性能最为稳定可靠。老化后Sasobit温拌沥青混合料的水稳定性衰减程度最低,DWMA-1温拌沥青混合料与热拌沥青混合料的衰减程度相差不多,但DWMA-1可以提升相同冻融次数下混合料的水稳定性。老化后Aspha-min温拌沥青混合料随冻融循环次数变化的敏感性降低。

(4) 由疲劳方程曲线可知,温拌沥青混合料的疲劳寿命与应力有较好的线性关系,即随着应力的增大,疲劳寿命逐渐减小。Sasobit在沥青中形成的晶格结构使沥青变硬,增强了承受荷载重复作用的能力,改善了混合料的疲劳性能,试件具有脆性破坏特征。Aspha-min和DWMA-1对混合料疲劳性能影响较小,试件具有塑性破坏特征。

(5) 通过半圆弯曲试验分析了温拌沥青混合料的抗裂缝扩展性能,Sasobit的加入降低了混合料的断裂能和柔性指数,提升了混合料的刚度,在已产生微小裂缝的情况下,试件达到完全破坏需要较少的能量,路面抗损失能力较差,裂缝发展更迅速。而Aspha-min和DWMA-1则改善了混合料的抗裂缝扩展性能,试件表现为柔性破坏形式,与间接拉伸疲劳试验的试件表现一致。

(6) 长期性能试验结果表明,温拌沥青混合料部分耐久性指标优于热拌沥青混合料。在公路建设中,可根据实际情况选择合适的温拌剂。