马钢南区焦炉煤气H2S波动原因分析及改进方案

胡学松,黄希

(马钢股份煤焦化公司,安徽马鞍山 243000)

前言

AS 煤气脱硫工艺原理是用炼焦过程中产生的氨为碱源,用氨水脱除煤气中产生的H2S、HCN 等杂质的一种煤气洗涤工艺[1];洗涤过程中,为保证洗涤H2S 所需的氨量,一部分含氨物料在洗涤和脱酸蒸氨系统内循环使用,故又称之为AS循环联合洗涤工艺。与其他脱硫工艺相比,该工艺最大优点为脱硫使用的洗涤剂是焦炉煤气本身的一种组分,不外购洗涤剂,不产生额外废液。

2019 年4 月,马钢股份煤焦化公司南区净化新投用一套新AS 煤气净化装置,设计煤气处理能力180 000 m3/h;与原AS 装置相比,该套装置具有处理能力大、设备集成度高等优点,但在投用后的一年多时间内,陆续出现因洗涤塔堵塞、脱酸蒸氨工况波动等原因导致的出厂煤气H2S指标频繁波动等问题,亟需分析问题发生的原因,制定对应的解决措施,确保装置的正常运行。

1 原因分析

结合上述AS 脱硫工艺原理及马钢实际生产情况,分析影响马钢南区出厂焦炉煤气H2S 波动的原因有如下几点:

1.1 气液接触时间

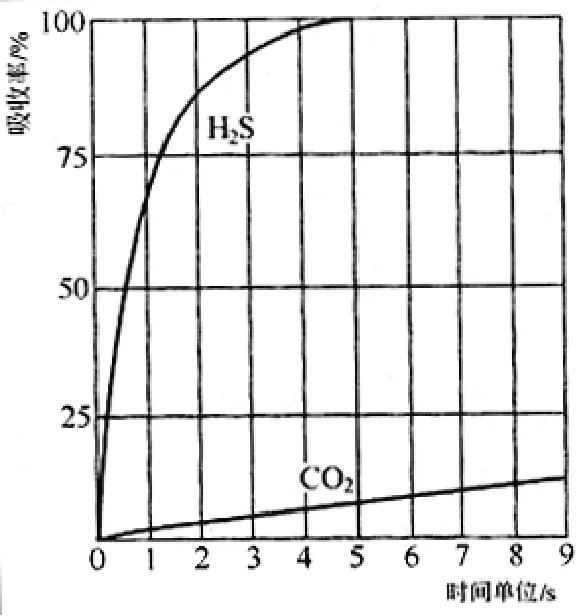

从图1 可以看出,AS 工艺中,当洗涤塔内气液接触时间≤5 s 时,氨对H2S 的吸收速度要远大于其对CO2的吸收速度[2];但当接触时间过长(>5 s)时,对煤气中H2S 吸收增效甚微,但对CO2的吸收将持续增加,上述情况的发生将造成脱硫富液CO2含量升高,增大脱酸蒸氨及克劳斯炉操作负荷,对脱硫液质量造成一定影响。

图1 在1.7%氨水中CO2与H2S的吸收速度

新AS 洗涤塔设计煤气处理量为180 000 m3/h,但受前道工序焦炉生产及工程建设影响,2021 年实际煤气发生量波动较大,最低时仅130 000 m3/h,最高时达到170 000 m3/h;受此影响,洗涤塔内气液接触时间不稳定,导致脱硫液CO2含量波动频繁,最高时达到15 g/l,对脱硫液正常的循环再生造成影响。

1.2 脱硫液质量

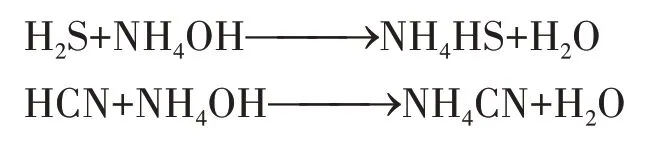

AS工艺中,脱硫液在洗涤塔内主要发生如下基本反应:

从上述反应程式可以看出,在洗涤塔内气液两相接触时间一定的条件下,影响煤气脱硫的主要因素是脱硫液中氨的浓度及脱硫液中氨含量与煤气中H2S含量的比值;一般认为,控制脱硫液中游离氨与煤气中H2S 比值约为4∶1~5∶1 为宜,但还需同时控制脱硫液中H2S 的含量不宜过高,通常情况下要求进入洗涤塔内脱硫液H2S含量小于3.5 g/l。

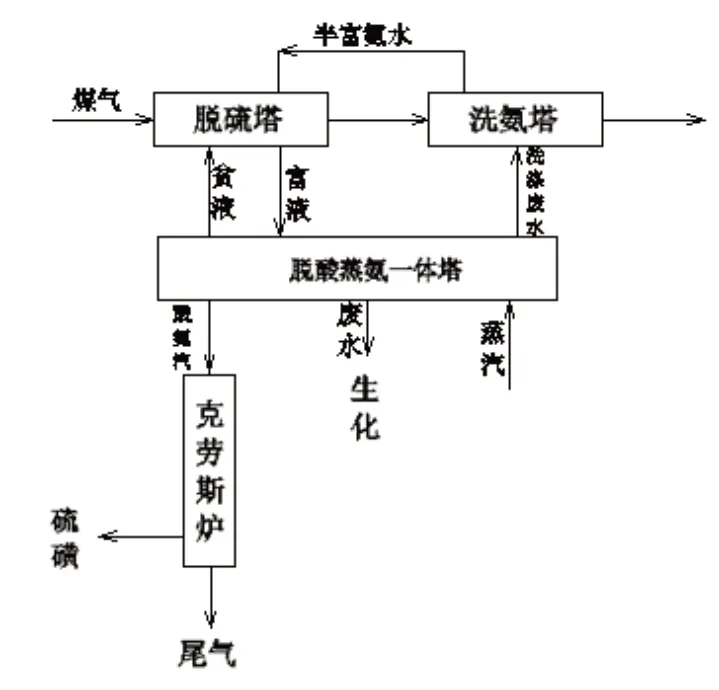

AS 工艺中脱硫液再生反应主要发生在脱酸蒸氨单元:新AS 装置脱酸蒸氨单元采用一体塔,与传统AS 装置分设固定铵塔、挥发氨塔、脱酸塔三塔相比,具有操作集成度高、占地面积小等优点,但也因此造成脱硫洗氨操作关联性增强,在关注脱硫液质量的同时,还需兼顾考虑蒸氨废水及酸汽质量,导致生产操作中脱硫液质量难以满足上述质量要求,进而影响洗涤塔内脱硫效果。

1.3 操作温度

AS 工艺采用煤气中自带氨源作为弱碱吸收H2S,采用较低的脱硫温度可以降低洗涤塔内液相表面的H2S 蒸气压[3],有利于增加吸收推动力提高H2S 吸收速率。一般认为AS 工艺中适宜控制进洗涤塔的各种洗涤液温度在23 ℃左右。

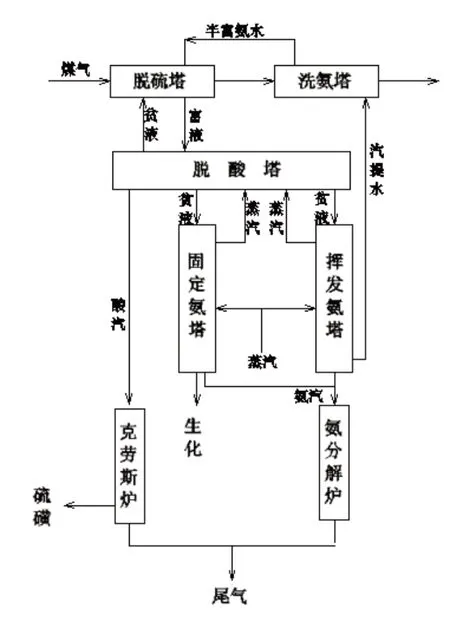

图2 传统AS工艺

图3 马钢新AS工艺

马钢入洗涤塔贫液温度及富氨水温度日常要求控制在22±1 ℃,查阅相关数据显示,此温度对于AS脱硫而言是适宜的。但需要注意的是,在季节转换气温大幅变化时,需及时调节各换热设备冷却水量及循环水水温,防止出现洗涤液温度突然升高或降低造成塔器堵塞、工况波动,影响H2S吸收效果。

1.4 喷淋密度与均匀分布

在确保脱硫液质量和操作温度的前提下,合适的喷淋密度与脱硫液在塔内的均匀分布是H2S吸收效果的关键性因素。

通过观察发现,马钢AS系统在每次洗涤塔清扫完毕投用初期,出厂煤气H2S指标均有明显降低,但经过一段时间运行,指标就有明显恶化趋势。在多次开塔检查后发现,塔内各层喷头均有不同程度的堵塞现象,因上述原因导致塔内喷淋分布不均,气液发生偏流影响H2S吸收效果。

1.5 碱洗段喷洒

为提高煤气脱硫效果,在AS脱硫单元另设碱洗段,通过加入NaOH 溶液喷洒进行二次脱硫以降低出厂煤气H2S含量。

马钢南区净化原设计碱洗段喷洒后脱硫废碱进富液槽;当碱洗段投用时,出厂煤气H2S指标确实有一定降低,但对蒸氨废水硫化物等指标造成严重影响,经分析认为,造成上述情况的可能原因为废碱进入富液槽时,废碱中的钠离子与富液中的HCN、H2S 反应所致。因上述原因碱洗段被迫停用,导致出厂煤气H2S升高。

2 改进方案

结合上述原因分析,制定如下针对性改进措施,并在2021年陆续实施。具体如下:

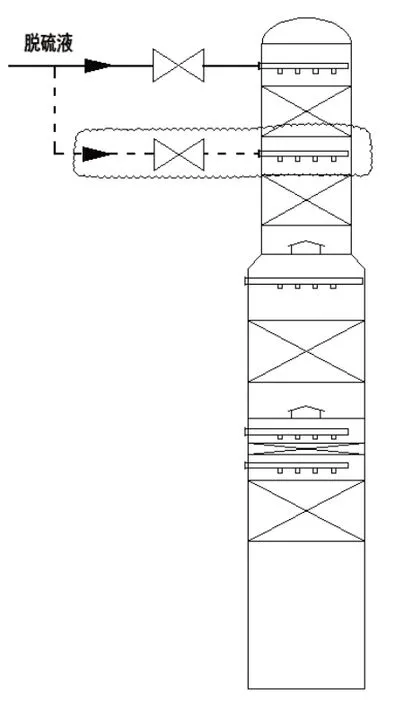

2.1 洗涤单元操作模式调整

针对因焦炉煤气发生量波动导致的脱硫塔内气液接触时间波动等问题,尝试在脱硫塔脱硫段中部增设脱硫液喷洒头:当煤气发生量降低时,脱硫液自脱硫段中部入塔喷淋,降低脱硫塔内脱硫液与煤气的气液接触时间,减少脱硫液对CO2的吸收,改善脱硫液质量,提高脱硫效果。同时做好过程中贫富液CO2含量变化情况跟踪,并根据化验数据实时调整喷淋位置。

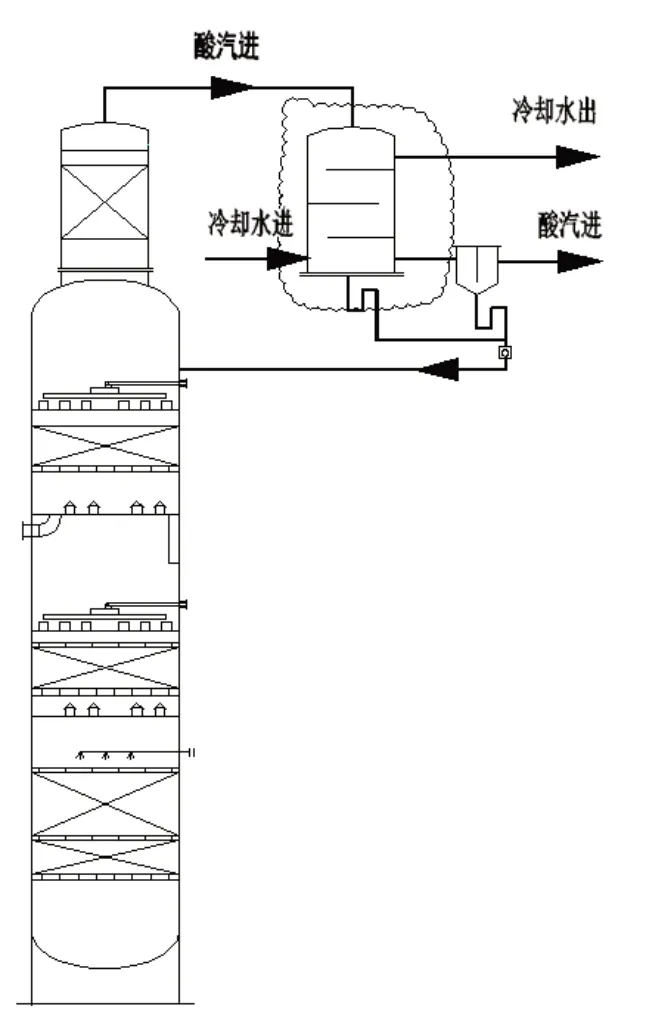

2.2 脱酸蒸氨优化改造

针对脱酸蒸氨分缩器冷却能力不足等问题,尝试在现有脱酸蒸氨塔顶酸汽出口增设外置冷却器,利用约32~36 ℃冷却水对酸汽进行冷却,降低酸汽温度,改善酸汽品质及脱硫液质量。

2.3 优化温度控制

针对洗涤液温度波动可能导致的工况波动。制定如下措施:

(1)严格洗涤液温度管控:

图5 脱酸蒸氨单元改造示意图

各洗涤液换热器分别设置在冷却水路由上设置调阀实现“冷却水量-洗涤液温度”的串级调节,实现洗涤液温度的精准管控;同时设置合理的洗涤液温度区间报警,当系统所需冷却水量无法通过上述自动调节满足生产需求时,及时报警提醒操作人员现场检查。

(2)定期检查洗涤及脱酸蒸氨单元各换热器换热效果,发现堵塞及时清扫或更换。

2.4 洗涤单元优化改造

针对洗涤塔喷头堵塞问题,一是积极与喷头专业生产厂家开展技术交流,尝试在洗涤塔使用新型防堵喷头,在确保喷淋密度的前提下最大限度改善喷头堵塞问题;二是考虑在脱硫液泵头增设过滤器,减少杂质入塔,降低喷头异物堵塞几率。

2.5 碱洗段优化改造

针对碱洗段废液进富液槽影响废水指标等问题,优化碱洗路径,设置单独的废液缓冲槽,避免发生因废液进入富液槽引起的废水硫化物上升等问题。

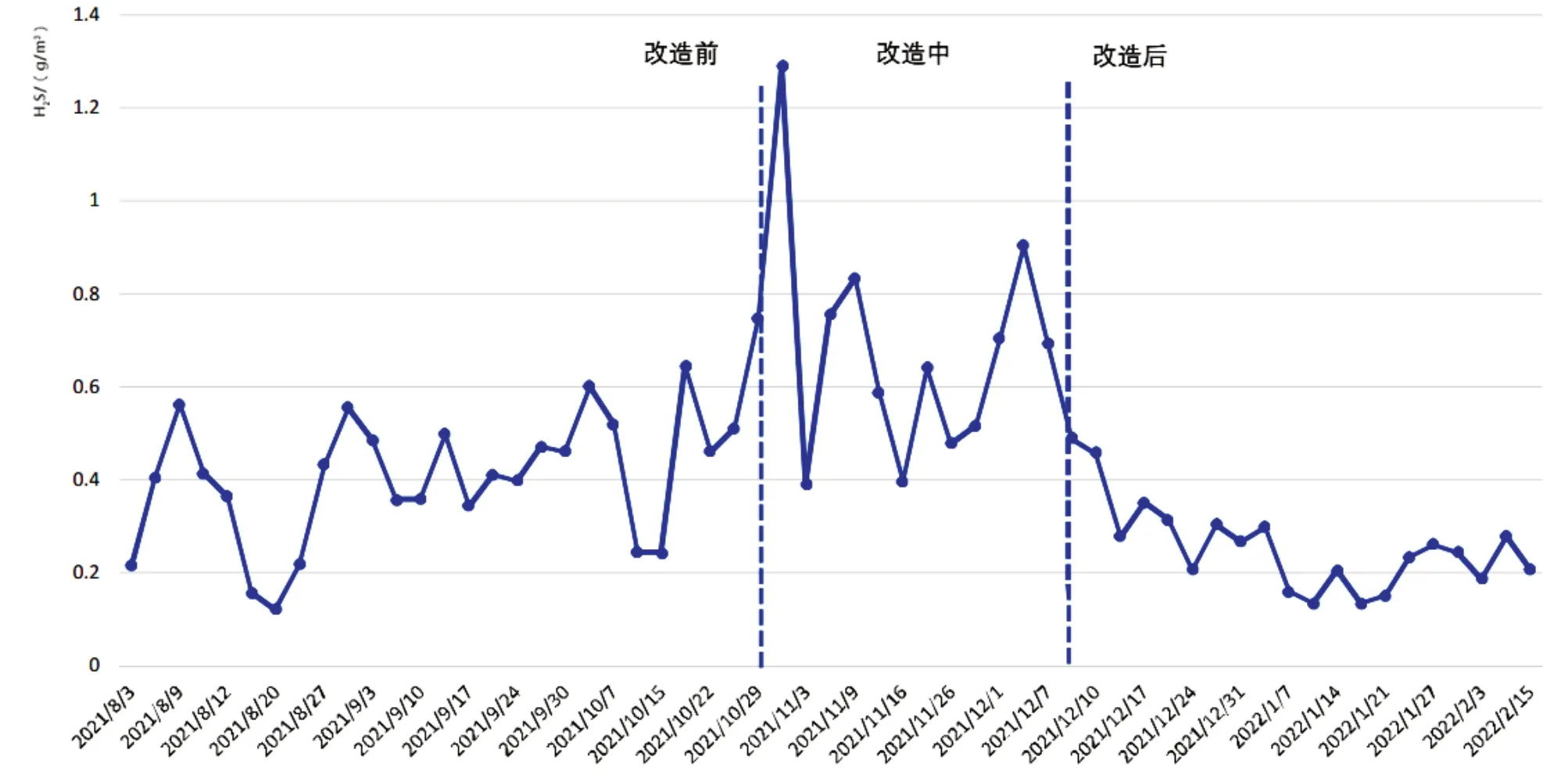

3 改进效果跟踪

在2021 年12 月上旬针对洗涤及脱酸蒸氨单元完成上述多项改进措施后,该AS 系统出厂煤气H2S指标较前期有明显改善(见图4),基本稳定在0.3 g/m3以内,为后道工序的稳定保产提供了重要支撑。

图4 洗涤单元改造示意图

图6 马钢南区出厂焦炉煤气H2S含量趋势图

4 结论及改进计划

从上述一系列操作调整及得到的效果可以看出,上述针对马钢新AS装置运行过程中出现问题的原因分析及应对处置是符合预期的,经过一段时间的努力尝试,目前可得出以下几点结论:

(1)AS 工艺中,当煤气负荷波动时,洗涤塔内CO2吸收等副反应的增加将间接影响煤气脱硫,需给予一定关注。

(2)脱酸蒸氨单元在AS工艺中具有至关重要的作用,后续马钢仍将继续尝试对脱酸蒸氨单元实施优化改造,主要思路为:①设置独立的固定铵塔,消除目前脱酸蒸氨存在的蒸氨废水与脱硫液指标相互制约等问题;②新建加压型脱酸塔,提升脱硫液及洗氨液质量指标,改善煤气脱硫洗氨效果。③新固定铵塔及脱酸塔均采用蒸汽间接加热模式,减少蒸氨废水量。

(3)温度是影响AS 工艺煤气脱硫的的重要因素,降低煤气及洗涤液温度可以显著改善煤气指标,但需避免萘等油类物质在洗涤塔内积聚造成塔器堵塞,结合马钢AS 装置生产经验,在保证机前单元初冷器后煤气在20 ℃时,入洗涤塔煤气及洗涤液温度控制在22 ℃上下较为适宜。

(4)为确保AS 单元的长周期稳定运行,须解决洗涤塔器堵塞的问题:一方面要从源头治理减少煤气及洗涤液中各类杂质的夹带;另一方面应尝试对AS单元塔器喷头进行优化改造,在不影响喷淋密度的前提下,降低喷头堵塞几率,提高洗涤液与煤气接触效果从而改善煤气氨洗脱硫效果。