特高压输电用换位导线铜的热效应

杨岳清,王章洁,王悦存,陆焕焕,杜君莉, 马云瑞,王朝华,单智伟

(1.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049) (2.国网河南省电力公司电力科学研究院,河南 郑州 450052)

1 前 言

自1882年第一条电压达2 kV、长度达57 km的直流输电线路问世以来[1],人类社会持续增长的电力需求不断推动输电技术发展创新,以实现更大容量、更远距离的电力输送。历经数个世纪的技术积累,输电电压从不足10 kV逐渐攀升至1000 kV以上,正式宣告人类进入特高压输电时代[1, 2]。特高压输电技术具有大容量、长距离、低损耗等特点,能够有效连接相距数千公里的能源基地与负荷中心,是我国经济社会发展不可或缺的能源大动脉[1-4]。特高压输电甚至有望连接全球清洁能源供应商与发达工商业中心,构建全球能源互联网,促进人类社会低碳、环保和可持续发展[5]。

换流变是特高压输电线路的核心设备[1, 2],以绕组换位导线(continuously transposed cables, CTC)和套管为代表的关键导电部件均由铜制成。由于电流的焦耳热效应,导电部件不得不在温升环境下服役。根据工况不同,温升可分为两种。正常工况下,部件在相对低的近恒定温度被长时间加热,例如,我国向家坝—上海±800 kV特高压直流输电换流变阀侧额定电流达3266 A,绕组平均温升为55 ℃,热点温度达120 ℃[2]。此外,突发短路工况下,流经换流变的瞬时电流达数万安培[6],部件在短时间内被加热至数百摄氏度[7]。甚至,漏磁引发的涡流可进一步局部加热部件至更高温度[8]。换流变导电部件多由半硬铜加工制成,半硬铜是纯铜经冷变形[9]引入大量晶界和林位错,其可阻碍位错滑移[10-12],从而提高强度以满足工程要求。焦耳热会引起晶界和林位错结构演化,降低半硬铜强度。在油浸式换流变中,铜部件强度降低会导致塑性变形,破坏绝缘保护,引发火灾甚至爆炸,造成重大安全事故与经济损失。然而至今特高压工程用换位导线在工况热条件下的力学性能劣化程度仍缺乏定量数据,尤其是考虑加热时间影响的研究工作更是鲜见报道。

本文以特高压换流变绕组换位导线半硬铜为研究对象,设计100 ℃/200 ℃恒温加热不同时间(1~168 h)和100~600 ℃不同温度加热1 h两类加热实验,分别模拟正常工况和突发短路工况温升,研究了加热温度与加热时间对换位导线半硬铜硬度及其显微组织演化的影响。

2 实验材料与方法

2.1 实验材料

特高压换流变绕组换位导线由国家电网河南省电力公司电力科学研究院提供,其化学成分列于表1。此外,换流变中另一关键部件——套管,采用与换位导线相同的材料制备加工而成,故本实验结果同样对套管具有参考意义。

表1 换位导线半硬铜化学成分表

2.2 加热实验

为模拟突发短路工况,设计变温短时加热,分别在100,200,400和600 ℃加热试样1 h;为模拟正常工况,设计恒温长时加热,分别在100和200 ℃加热试样12,24,72和168 h。恒温长时加热设定温度大致代表换位导线实际服役工况下的温度上限和下限。加热实验温升速率均为5 ℃·min-1,最后淬火保留试样组织。为避免氧化,加热实验均在10-2Pa真空度下进行。加热实验设计示意图如图1所示。

图1 加热实验设计示意图:(a)变温短时加热实验,(b)恒温长时加热实验Fig.1 Schematic of the heating experiment setups:(a) isochronous heating at different tenperatures, (b) isothermal heating for different time

2.3 显微硬度测试

用HVS-1000C/D型维氏显微硬度计测试硬度,施加载荷为300 gf,保载时间10 s。硬度值由试样表面10个不同区域点的硬度值取平均得到。相邻两硬度测试点间距大于1000 μm,以避免塑性区重叠。

2.4 微观组织结构表征

采用电子背散射衍射(electron backscatter diffraction, EBSD)技术表征试样显微组织。对试样进行机械抛光后,用25%磷酸、25%乙醇和50%蒸馏水组成的电解液在室温、10 V下进行电解抛光。随后对该试样进行氩离子抛光(Gatan PECS II Model 685),氩离子加速电压为6 kV,与抛光试样表面的掠射角为3°,抛光时间30 min。使用配备于双束聚焦离子束(FEI Helios NanoLab 600i FIB)设备内的Oxford Nordlys EBSD探头,在20 kV加速电压下,以400 nm步长扫描样品表面100 μm×100 μm区域。所有试样的EBSD数据解析率均在93%以上。对EBSD数据使用基于Matlab编写的Mebas软件进行定量分析和可视化绘图[13]。

对位错结构使用JEM-2100F透射电子显微镜在双束条件下进行表征。TEM样品采用上述电解液在-20 ℃、15 V下经电解双喷制得。平均位错密度采用经典线截距法多次测量后取平均值而得[14, 15]。

3 结果与分析

3.1 加热处理后的换位导线半硬铜显微硬度

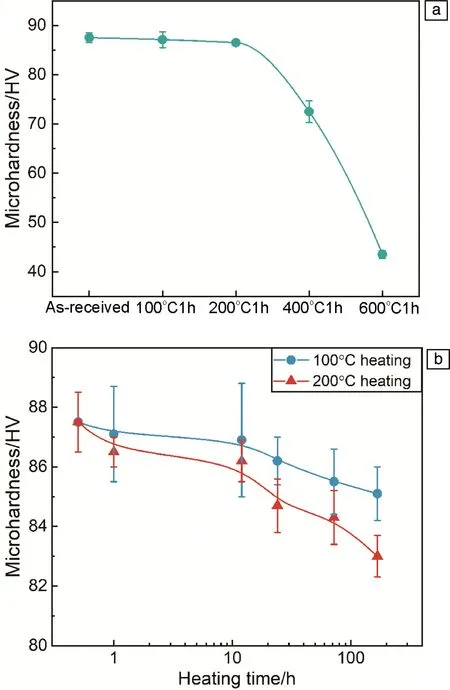

硬度能直观反映材料抵抗塑性变形的能力,是一个易检测的综合力学性能指标。换位导线半硬铜加热后的显微硬度值如图2所示。变温短时加热后试样硬度随加热温度升高而降低,如图2a所示(某些误差棒重叠在数据点中)。初始状态换位导线半硬铜硬度为87.5HV,100 ℃加热1 h后,试样硬度略微下降,为87.1HV;200 ℃加热1 h后,硬度下降至86.5HV,硬度损失约1%;400 ℃加热1 h使换位导线半硬铜硬度下降17%,硬度值为72.5HV;600 ℃加热后换位导线半硬铜明显软化,其显微硬度仅为43.5HV,与初始状态相比,此时硬度已损失一半以上。变温短时加热实验硬度结果表明,一旦铜部件在突发短路工况下遭受400 ℃及以上温度,硬度出现明显下降,必须谨慎对待。该硬度下降是不可逆的,且会逐渐累积。工程用换位导线强度安全系数通常为1.6,意味着在600 ℃加热铜部件即使仅1 h,半硬铜剩余硬度也无法满足设计要求。

图2 加热处理后的换位导线(continuously transposed cables, CTC)的显微硬度变化:(a)变温短时加热,(b)恒温长时加热Fig.2 Microhardness variations of CTC samples after heating:(a) isochronous heating at different temperatures, (b) isothermal heating for different time

换位导线半硬铜恒温长时加热后的硬度变化如图2b所示。100~200 ℃温度范围内,加热温度越高、时间越长,半硬铜硬度越低。换位导线在100 ℃加热24 h后硬度为86.2HV,延长加热时间至72和168 h,硬度分别为85.5HV和85.1HV。在200 ℃加热24,72和168 h后的试样硬度分别为84.7HV,84.3HV和83.0HV,换位导线半硬铜200 ℃加热168 h后硬度下降5%,尽管168 h仅为部件设计寿命(50 years)的~0.04%。即使在100 ℃下加热168 h,换位导线半硬铜的硬度损失仍达到2.7%。多数情况下,换位导线服役温度为100~200 ℃,因此实际服役中,在168 h的时间内,仅由热效应导致的换位导线硬度下降为2.7%~5%。恒温长时加热实验硬度结果证明,即使在正常工况下,换位导线力学性能亦随时间延长而明显劣化,甚至在168 h后硬度下降数个百分点,因此有必要动态监测服役铜部件的力学性能变化。

半硬铜由纯铜冷变形强化而得,其力学性能是由内在微观组织结构决定,林位错和晶界强化是主要的强化机制。因此,理解半硬铜中加热温度和时间相关的硬度衰减机理,需对半硬铜晶粒形貌和位错结构进行进一步表征。

3.2 变温短时加热的换位导线半硬铜显微组织

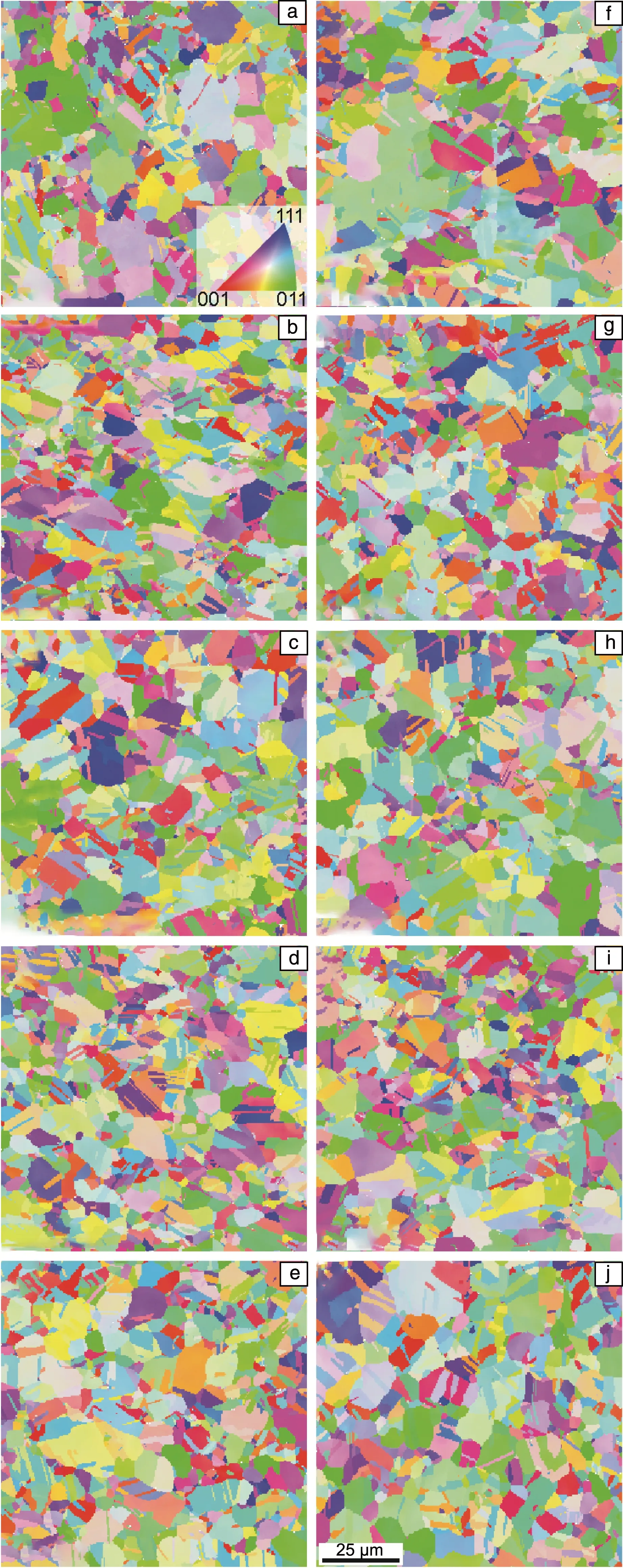

换位导线半硬铜试样在变温短时加热后的EBSD表征分析结果如图3所示(图中每种颜色代表特定的晶向,而非单个晶粒)。图3a为初始状态换位导线半硬铜晶粒形貌,其组织为等轴状晶粒,无明显织构。由于铜具有中低层错能,在冷变形或退火时易引入大量孪晶[16]。与初始状态相比,在100及200 ℃加热1 h后的试样晶粒特征无明显变化;400 ℃加热1 h后,尽管温度已达到0.50Tm(Tm为块体粗晶铜熔点),但试样晶粒形貌仍与初始状态非常相似;在600 ℃加热1 h后的试样中,可发现大多数晶粒粗化,且晶界相对光滑,尤其是由于晶粒长大后晶界减少,试样中可发现更粗或更长的孪晶片层。

图3 变温短时加热后CTC试样显微组织的电子背散射衍射(electron backscatter diffraction,EBSD)表征分析结果:(a)初始状态,(b)100 ℃加热1 h,(c)200 ℃加热1 h,(d)400 ℃加热1 h,(e)600 ℃加热1 hFig.3 EBSD analysis results of CTC samples upon isochronous heating at different temperatures: (a) as-received, (b) 100 ℃ for 1 h, (c) 200 ℃ for 1 h, (d) 400 ℃ for 1 h, (e) 600 ℃ for 1 h

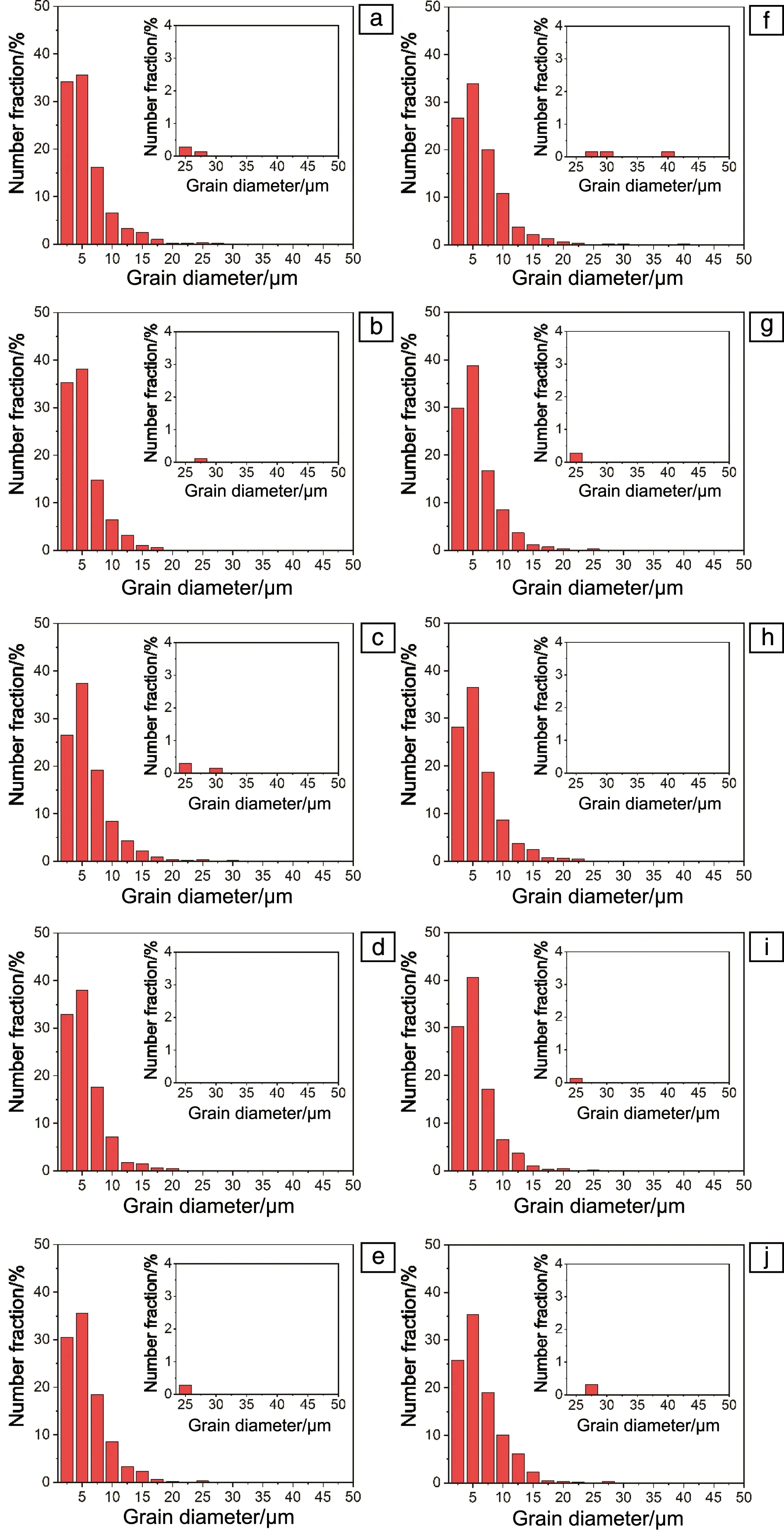

变温短时加热后的换位导线试样晶粒尺寸分布如图4所示。本文定义晶粒尺寸小于5 μm的晶粒为小尺寸晶粒,晶粒尺寸大于25 μm的晶粒为大尺寸晶粒。图4a表明,初始状态换位导线试样70%以上的晶粒为小晶粒,扫描区域内无大尺寸晶粒(见插图)。试样中的小晶粒是冷加工变形中形成的,以经典的细晶强化方式在一定程度提高了换位导线强度[10, 11]。如图4b~4d所示,在不高于400 ℃加热1 h,试样晶粒尺寸分布几乎保持不变,仍是小晶粒占大多数,偶尔出现大尺寸晶粒。但在600 ℃加热1 h后,晶粒尺寸分布发生显著变化:小尺寸晶粒占比下降至不足30%,大尺寸晶粒占比上升为12.2%,表明换位导线试样在600 ℃加热后出现普遍的晶粒粗化。试样平均晶粒尺寸由700个以上晶粒的尺寸计算而得(除在600 ℃加热的试样外,因晶粒长大,其扫描区域仅有~150个晶粒),变温短时加热的平均晶粒尺寸变化结果如图4f所示。换位导线试样在400 ℃以下加热1 h时,平均晶粒尺寸呈不规则波动。例如,试样平均晶粒尺寸从初始状态的5.3 μm增加至200 ℃加热1 h后的6.2 μm,但400 ℃加热1 h后又下降为5.6 μm,这是不同样品的扫描区域内晶粒尺寸分布存在偶然性差异所致,表明在该温度范围内晶粒生长并不活跃。但600 ℃加热导致平均晶粒尺寸显著增加至12.7 μm,比初始状态试样的高2倍有余。因此,综合晶粒形貌和晶粒尺寸分布统计结果,认为换位导线试样仅在600 ℃加热后出现晶粒长大。

晶粒生长通常由晶界迁移主导,驱动力是界面能最小化[17, 18]。晶界迁移通常是一个热激活过程,因此温度越高,晶界可动性越高。但晶界迁移动力学受多种因素影响,例如杂质[19]、晶界结构或能量[19]、晶界与孪晶界的交叉点[20, 21]等。半硬铜样品中,杂质含量相对较高(0.05%,质量分数)且易在晶界处偏聚,拖拽晶界,大量晶界-孪晶界交叉点亦能有效钉扎晶界[20, 21],两者均导致晶界可动性降低。因此,400 ℃加热1 h后试样的晶粒形态和尺寸分布无明显改变。然而,在足够高温度下(如600 ℃,0.64Tm),晶界可动性明显提升,能够克服拖拽或钉扎效应,最终发生普遍的晶粒粗化。

3.3 恒温长时加热的换位导线半硬铜显微组织

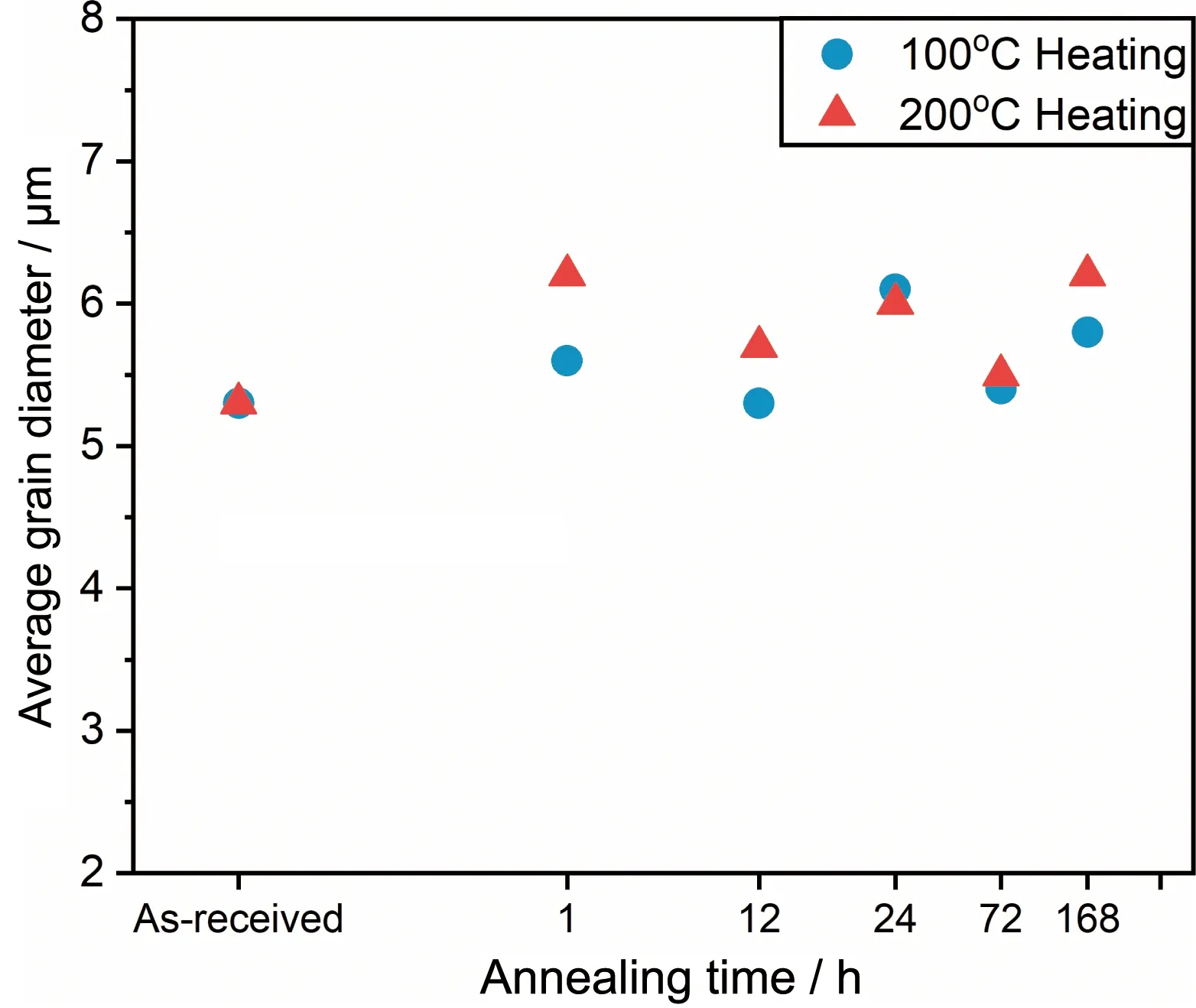

恒温长时加热后的换位导线试样显微组织如图5所示。由图可见,在100和200 ℃下,即使加热168 h,试样内晶粒形貌亦无明显变化,仍以等轴晶粒均匀分布、取向随机为主,晶粒中存在大量孪晶。图6的晶粒尺寸分布统计结果进一步证明恒温长时加热后试样晶粒尺寸无显著变化:直径小于5 μm的小晶粒占绝大多数,偶有大晶粒出现,晶粒尺寸分布与初始状态样品相同。图7为恒温长时加热后试样的平均晶粒尺寸变化情况,考虑到数据点波动范围较小,可认为恒温长时加热后试样晶粒尺寸几乎没有变化。

在100~200 ℃恒温长时加热时换位导线试样微观组织结构稳定源自此温度下仅有回复过程发生。回复是指所有不引起变形材料中大角度晶界迁移的退火处理[22]。前文EBSD表征分析结果和晶粒尺寸分布结果证明,在恒温长时加热过程中试样晶粒长大可忽略不计,即无明显大角度晶界迁移。在回复过程中,大多数微观结构演化以晶体点缺陷和部分线缺陷(即位错)为主:空位和间隙原子可迁移至晶界或表面,或与位错相互作用,导致晶格点缺陷湮灭;回复过程中也会发生少量位错移动和横向滑移湮灭,以及位错重排[14, 23]。这些位错行为能有效释放位错之间的长程应力场,故样品硬度出现小幅下降,正如图2所示的显微硬度结果。但点缺陷和线缺陷演化是在原子尺度,无法直接影响到微米级晶粒特征。因此,恒温长时加热前后,换位导线试样的晶粒形貌和晶粒尺寸分布相似。

3.4 位错结构分析

由于换位导线试样仅在600 ℃加热后才出现普遍的晶粒长大,故图2所示的温度和时间相关的硬度衰减主要是试样内部位错演化所致,该推论可由图8的TEM照片证实。初始状态样品中,由冷加工引入的平均位错密度高达5.96×1014m-2,且以复杂缠结状为主,如图8a双束条件下的TEM明场像所示。该位错密度与冷变形应变相近的铜和银中的位错密度报道值数量级相同[14, 24, 25]。

图5 恒温长时加热后CTC试样的显微组织的EBSD表征分析结果:在100 ℃加热1 h(a),12 h(b),24 h(c),72 h(d),168 h(e); 在200 ℃加热1 h(f),12 h(g),24 h(h),72 h(i),168 h(j)Fig.5 EBSD analysis results of CTC samples upon isothermal heating for different time:100 ℃ heating for 1 h (a), 12 h (b), 24 h (c), 72 h (d), 168 h (e); 200 ℃ heating for 1 h (f), 12 h (g), 24 h (h), 72 h (i), 168 h (j)

图6 恒温长时加热后CTC试样的晶粒尺寸分布:在100 ℃加热1 h(a),12 h(b),24 h(c),72 h(d),168 h(e); 在200 ℃加热1 h(f),12 h(g),24 h(h),72 h(i),168 h(j)Fig.6 Grain size distribution of CTC samples upon isothermal heating for different time:100 ℃ heating for 1 h (a), 12 h (b), 24 h (c), 72 h (d), 168 h (e); 200 ℃ heating for 1 h (f), 12 h (g), 24 h (h), 72 h (i), 168 h (j)

缠结的位错结构能够有效阻碍可动位错滑移通过,是换位导线半硬铜的主要强化机制。200 ℃加热168 h后的试样可作为恒温长时加热实验的基准试样来表征回复过程的位错演化。在回复中,点缺陷可迁移至位错、晶界或表面而消失;同一滑移面的位错可相互吸引而湮灭,位错也会重排以释放内应力。但这些缺陷演化对TEM观察到的位错形态演化没有明显影响[14],如图8b所示,200 ℃加热168 h后的试样平均位错密度降低至5.10×1014m-2,但仍以位错缠结构型为主。因此,200 ℃长时加热样品中,由于位错仅发生一定程度的湮灭和重排,试样硬度损失较小。400 ℃ (0.50Tm)加热足以激活活跃的原子扩散,在前述位错行为的基础上进一步激活位错管扩散[26]、位错攀移而湮灭位错。如图8c所示,400 ℃加热1 h后的试样中位错结构松弛,平均位错密度进一步降低至1.49×1014m-2。此时位错密度仍相对较高,缠结构型未完全解体,仍有部分有效钉扎点,对应试样中等程度的硬度下降。400 ℃加热1 h的试样中无明显晶粒长大,但出现了明显的硬度下降,因此位错结构演化为试样硬度降低的主要原因。在600 ℃加热1 h的样品中,两个因素共同导致硬度下降显著。一方面,大量晶界迁移导致晶粒粗化,原有的细晶强化机制显著弱化,导致材料大幅软化。另一方面,更高的加热温度引发更活跃的位错滑移和攀移,进一步降低缺陷密度。表征发现试样内平均位错密度仅为7.69×1013m-2,比初始状态样品下降一个数量级。图8d显示在600 ℃加热1 h的样品中是稀疏位错构型。需要指出的是,对于充分退火样品,由于偏向性选择的系统误差[27],位错密度会被高估,故试样真实位错密度数值应更低。上述换位导线试样平均位错密度演化如图8e所示。

图7 恒温长时加热后CTC试样的平均晶粒尺寸Fig.7 Average grain size of CTC samples upon isothermal heating for different time

图8 CTC试样加热后代表性的位错结构:(a)初始状态,(b)200 ℃加热168 h,(c)400 ℃加热1 h,(d)600 ℃加热1 h,(e)前述CTC试样的位错密度演化Fig.8 Typical dislocation morphologies in representative CTC samples after heating experiments:(a) as-received, (b) 200 ℃ heating for 168 h, (c) 400 ℃ heating for 1 h, (d) 600 ℃ heating for 1 h, (e) dislocation density evolution of mentioned four kinds of samples

3.5 实际服役的换位导线半硬铜力学性能演化

本文实验结果表明,加热温度和时间对换位导线半硬铜在热环境下的力学性能具有显著影响。但在实际服役中,铜部件的力学性能劣化速度可能会更快。例如,换位导线和套管都承受复杂的外加应力,在力与热相互耦合的作用下,高密度位错和丰富的晶界均可作为原子扩散的快速路径,导致部件出现随服役时间延长而累积的塑性应变。这时,原本强化材料的位错和晶界反而成为弱化材料的“阿喀琉斯之踵”。

持续通行大电流也对导电铜部件力学性能衰减影响显著。一方面,当换位导线电流密度达到104A·cm-2或更高时(这在特高压输电中是完全可能的),高速运动的电子可将其动量传递给铜原子,造成铜原子位移以及物质传输,即电迁移现象[28, 29]。电迁移会导致材料正极堆积凸起,负极形成空洞。一旦空洞形核长大,导体截面减小,电流密度将再次增加(即电流拥挤效应),形成恶性自循环[28]。凸起和空洞处易应力集中,进而易形核裂纹,降低部件整体力学性能。另一方面,电流强烈影响位错行为。在金属中,电流密度为104A·cm-2甚至更低时,电流显著增强位错可动性,导致材料屈服强度和流变强度大幅下降[30-32]。因此在相同机械载荷下,通电部件更容易塑性变形。此外,受电流影响,通电冷变形纯铜中易更早地出现回复和再结晶[33],降低材料力学性能。综上所述,实际服役工况下换位导线力学性能衰减将更快,面临更加严峻的安全挑战。

目前基于室温、静态力学实验数据的部件寿命预测被严重高估。动态追踪服役铜部件的力学性能,有利于特高压输电线路的长期安全运行。应设置考虑温度和时间效应的关键部件力学性能预警阈值,指导性能劣化部件在失效前及时替换,避免引发重大事故。因此,在工程规模应用前,应考虑实际服役条件下材料全寿命周期的性能评估。再者,进一步开展换位导线及其他特高压输电工程材料在力-热-电耦合场作用下的微观组织演化和力学性能的研究十分必要。

4 结 论

本文报道了特高压工程用换位导线半硬铜在典型工况温度范围的热致软化。200 ℃恒温加热168 h后换位导线半硬铜硬度下降5%,因其微观组织中仍保持缠结位错结构但位错密度降低所致。变温短时加热实验结果表明,400 ℃加热1 h换位导线硬度下降17%,而600 ℃加热1 h试样硬度不足初始状态一半。前者因位错缠结结构部分解体,位错密度下降所致,后者是由晶界和位错大量湮灭导致明显软化。本文研究结果证明,工作环境(温度、时间)对特高压输电服役部件力学性能劣化具有显著影响。因此,亟需开展特高压输电导电铜材在近服役条件下的力学性能演化规律的研究,科学评估其服役环境下的真实寿命;综合考虑温度、时间、应力水平、电流密度等参数,明晰部件安全使用范围,从而提高特高压输电关键部件服役可靠性,保障特高压输电线网安全稳定运行。

致谢:感谢西安交通大学孙巧艳教授和刘乐梁博士在离子抛光制备EBSD样品方面提供的帮助,张洪飞博士在TEM表征方面的帮助和交流,韩卫忠教授和李博清硕士在真空加热实验方面的帮助;感谢长安大学李尧博士提供的Mebas软件和EBSD结果讨论。