高硬度涂层塑料制品上烫金的可靠性试验方法

刘洪,彭朝泽

(四川省宜宾普拉斯包装材料有限公司,四川 宜宾 644000)

ABS、PP、PE、PET等塑料添加色母粒经过注塑或热成型工艺制成塑胶瓶盖、被称为塑胶瓶盖。PET、PVC、PP等塑料经过挤出、切片等工艺制成的塑胶片材,再经过印后整饰工艺,制成的包装盒,称为塑胶包装盒。

带涂层的制品在本文专指在基底材料为塑料经过喷涂或印刷工艺制作而成的产品。涂层指的是聚合物及其改性聚合物涂覆在制品表面形成的膜层。涂层可以是透明的、不透明的或带颜色的涂层。

现有的包装盒上,表面需覆膜或上光保护表层不被磨花;在瓶盖上,特别是对有防刮花要求的表面则需上光。而上光涂层的硬度,决定了商品外包装在运输和存放过程中被磨花的概率;同时,硬度越硬的产品往往越难在表面实现表面装饰。而一般来说,涂层硬度越高,被磨花的概率越小,而在高硬度涂层上进行表面装饰,一直是一个难点。

随着消费者物质生活水平的提高,对消费需求越发多元化,塑胶包装的应用范围也日渐宽泛,以白酒为例,该产品的使用环境,运输环境,也日益复杂。如以前只是在生产商附近地区超市、货架陈列,更简单的甚至没有外包装,而存放时间一般在3个月内;此类商品的流通时间短、区域窄、从出厂到消费者使用,外包装存放时间一般低于3个月。而随着物流、供应链系统的发展,以及消费者需求的升级,目前塑胶包装一般流通时间在6个月以上,且运输距离相对于以前也在变长,外包装在运输过程或长时间陈列过程会出现磨花、掉墨,表面烫箔掉落等情况。而随着中高端白酒需求的不断增大,包装到了消费者手中,出于收藏需要,依然会保存相当长的一段时间,长时间的保存不可避免的会出现磨花、掉墨、烫箔脱落等问题。相关塑胶包装烫金图文见图1、图2。

在此背景下,本文将白酒类产品所用的高表面硬度涂层的塑胶包装表面装饰效果的相关试验方法进行探讨及分享。

1 存在的不足

我司在带有涂层的塑料制品上进行烫印、往往会发现烫印时糊版、烫金层不牢固等现象。特别是在高硬度涂层塑料,表面硬度在H级制品,在烫印时更会发现烫印糊版、烫金层不牢固、脱落、起层等情况。烫印质量的稳定性在带涂层制品上忽高忽低。

在经过不同的便利店、超市、专卖店实地走访,对刚运输到的样品开箱检验及对现存货架商品查看,同时与相关销售人员沟通后发现,塑胶包装盒、塑胶瓶盖上的烫金层存放时间长了之后会出现掉箔、或者粘接不牢的情况。而在不同季节发往不同区域的商品调查后发现,在长距离运输、特别是区域温湿度变化大的情况下,会出现烫金附着力差,表面被磨花的情况、同时,涂层会有轻微发黄的情况。

可烫印涂层硬度低,烫印的耐刮擦性较差,高硬度涂层上难以烫印加工,该问题为现有的行业难题。且现有测试方法多关注耐磨和附着力,对耐磨和附着力要求较低,大多是胶带粘、用纸摩,烫印层脱落在一定范围内均可接收;且对耐老化性能,耐水煮性能、耐温性能关注较少,忽略了运输及长期储存包装盒发生的变化。

其存在的不足主要体现在:

(1)在低硬度涂层上烫金、目前已经可以批量化实现烫印、但是表面不能满足耐磨需求,运输和放置过程中会出现刮花现象,而高硬度涂层上烫金会出现烫印糊版、烫金层脱落、无法烫印等情况。

(2)夏天生产的包装盒、瓶盖放置3个月后从南方运输往北方销售,温度从30 ℃降低到-20 ℃,湿度从90%降低到60%;或者冬天生产的包装盒、瓶盖,在放置3个月从北方运输往南方销售,温度从-20 ℃升高到30 ℃,湿度从60%升高到90%。这种温度、湿度随着运输过程的周转、装卸产生变化、以及运输过程产生的颠簸、摩擦,商品到了终端市场可能会产生的掉箔和涂层发黄的现象。

(3)商品在陈列展示过程中存放时间较长,特别是中高端的白酒包装,存放时间会更长、往往会超过1年以上,而烫金会出现烫金层掉色,起层、上光会出现黄变的情况。

(4)商品在进入消费者手中后,白酒、化妆品包装的内装物难免会洒落在包装物上,表面会出现气泡、颜色变化的情况。同时、针对中高端白酒、化妆品往往到消费者手中后,会有很长一段储存时间,储存时间的加长,也会导致烫金层掉色,起层、上光会出现黄变的情况。

(5)相关标准对耐老化性、刮花性能、耐水、耐醇性能无相关要求或无法指导实际生产使用。

以上情况很容易造成塑胶包装表层刮花、烫印效果差、颜色变色、涂层老化、使得包装整体精美度下降,往往会失去包装宣传的属性,打消消费者对产品的购买欲。

2 相关试验方法

近年来,随着物质生活水平的提升,消费者对白酒需求的消费习惯发生了明显的改变。越来越多的消费者的需求从低端市场转向了高端市场,而生产厂家随着消费者需求的改变也逐渐从低端市场走向中高端市场,这不仅对塑胶包装的装饰效果要求更加精美、也对塑胶包装使用寿命的要求更加严格。

在此背景下,公司在保证塑胶包装表面涂层硬度,防止运输、陈列过程中磨花的情况下,参照其他行业对表面烫金及涂层的性能做了进一步的要求。在此方案的要求下,在高硬度涂层上实现烫金表面附着力,增加韧性、耐醇性,对烫金膜的胶水、原膜配方做了详细要求;同时,产 品制造过程中质量控制的重点是标准化作业,实施标准化作业是产品质量保证的关键。对烫印工序的烫金压力、温度、速度做了进一步调整并标准化。确保在高硬度图层上顺利实现烫金。

目前可烫印涂层硬度多以B-F级为主,耐刮擦性差,高硬度涂层难以烫印加工,该问题为现有的行业难题。摸索保护层和电化铝烫印箔的行业资源和相关技术指标,配合优化,实现在高硬度涂层上的烫印。通过综合改进后,重点提升了烫金的附着力和柔韧性、及涂层的韧性、耐老化性能。

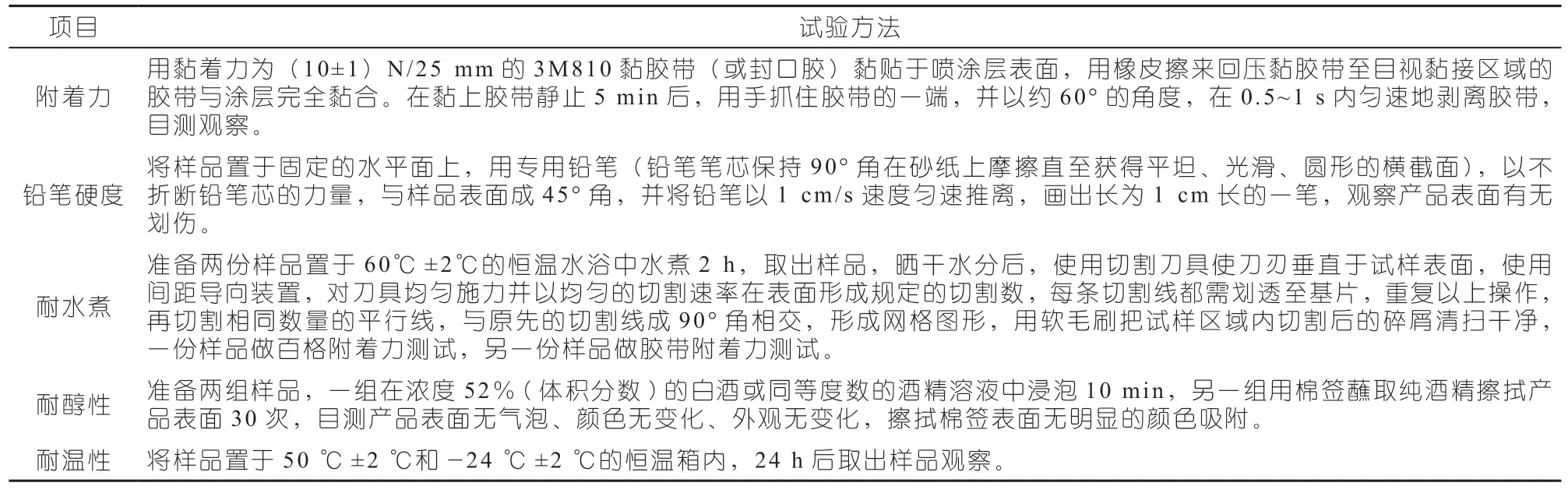

试验技术要求及试验方法见表1与表2。

表1 技术要求

表2 试验方法

以上技术要求及相关试验方法对试验条件、方面要求更加严格,尤其是在耐老化性能、耐水、耐醇、柔韧性、附着力等方面做了进一步规定,以更好的保证产品质量的稳定性,满足更长时间的保存、更严苛的温度变化。

3 结论

对保护层和烫印的原辅材料成分、工艺设备参数进行调查分析,收集相关基础研究数据并改进找出控制点和平衡点,联同行业资源进行优化提升,从而实现在高硬度涂层上的烫印。

在经过多次测试,对实验方法进行改进后,优化相关工艺、提升原辅料性能稳定性,首先对来料相关性能做规定,对供方原辅料、试验设备等进行调查,要求供方来料后首先在实验室内部测试,到达相关要求,确保原辅料的稳定性,到我司后,在经过我司小试、中试、大批量试制的使用流程。同时每批次测试时,分现场检验和专业的质检检验,经过长时间的改进测试及相关工艺的优化,目前,不同厂家的烫金膜已实现在H级涂层上稳定烫印并批量化生产,并实现了在2H涂层上的烫印,对现有流通商品进行了一年以上的跟踪调查,暂未发现不良反馈。同时,对改进后的样品,在库房存放后一年,不定期抽查,未发现异常。

烫印和涂层的稳定性,与涂层硬度,涂层表面附着力,生产工艺,原辅料各方面都有关系。以上方法从试验角度有了明显提升,但不能完全避免日常应用中的所出现的其他问题,希望该方法能为同行提供参考,共同提升行业技术水平。