油菜联合收获机滚筒筛式复清装置设计与试验

袁佳诚 杨 佳 万星宇 廖宜涛,2 廖庆喜,2

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

油菜是我国最主要的油料作物,其种植面积和产量均居世界前列,2020年种植面积为6.76×106hm2,总产量为1.404 9×107t,但油菜机收率仅为48.55%[1-2]。油菜机械化收获水平低下导致劳动强度大、生产效率低、生产成本高,严重制约了油菜生产规模持续扩大[3-5]。

联合收获是我国油菜机械化收获的主要方式之一,可一次性完成油菜的切割、输送、脱粒、分离、清选等环节。清选装置性能直接影响联合收获机的作业质量及后续的贮藏与加工[6]。为实现高效低损高清洁率的油菜联合收获,相关学者针对风筛式清选装置开展了风机和振动筛的优化设计、筛分机理解析、气流场、物料运动和参数匹配分析等研究。文献[7-12]针对风机和振动筛结构优化设计分别提出了双风道六出风口风机、圆锥形风机、多自由度双层不平行振动筛等结构,旨在提高清选装置的工作性能。文献[13-14]针对脱出物易粘附、堵塞清选筛的问题探究了脱出物粘附规律,开展了仿生筛的结构设计。金诚谦等[15-16]开展了清选装置参数优化设计,明确了各参数对清选质量的影响及参数间的匹配关系;在清选装置内气流场和物料运动分析研究中计算流体力学CFD和颗粒离散元DEM及其耦合的方法被广泛应用[17],李洪昌等[18]研究了脱出物在清选室内的运动规律及脱出物颗粒运动轨迹。此外,文献[19-21]将旋风分离清选装置用于油菜、小麦、谷子等作物的清选作业过程中,研究结果表明旋风分离可应用于中小型联合收获机上。倪长安等[22]对旋风分离清选关键部件的运行参数和结构参数开展了试验研究。HUANG等[23]通过双向耦合CFD模拟和试验,研究了颗粒喂入量对旋风分离器性能的影响,进一步提升了旋风分离清选装置的工作性能。但由于适收期油菜成熟度不一致、品种间物料特性差异较大、油菜联合收获机适应性不佳导致收获后籽粒清洁率低,人工复清劳动强度大、效率低等问题依旧突出;此外,清选装置损失率与清洁率同增同减,联合收获机清选性能有待提升[24]。

本文针对上述问题,设计一种模块化的滚筒筛式复清装置,与旋风分离清选装置配合使用,通过旋风分离清选剔除脱出物中的轻细杂余,旋风分离清选作业后的物料在提升螺旋输送器输送至粮箱的过程中,通过挂接在粮箱上的滚筒筛式复清装置进一步筛分其中的粗长杂余,完成洁净籽粒的提取,为油菜联合收获机清选装置结构改进和优化提供参考。

1 整机结构与工作过程

1.1 整机结构

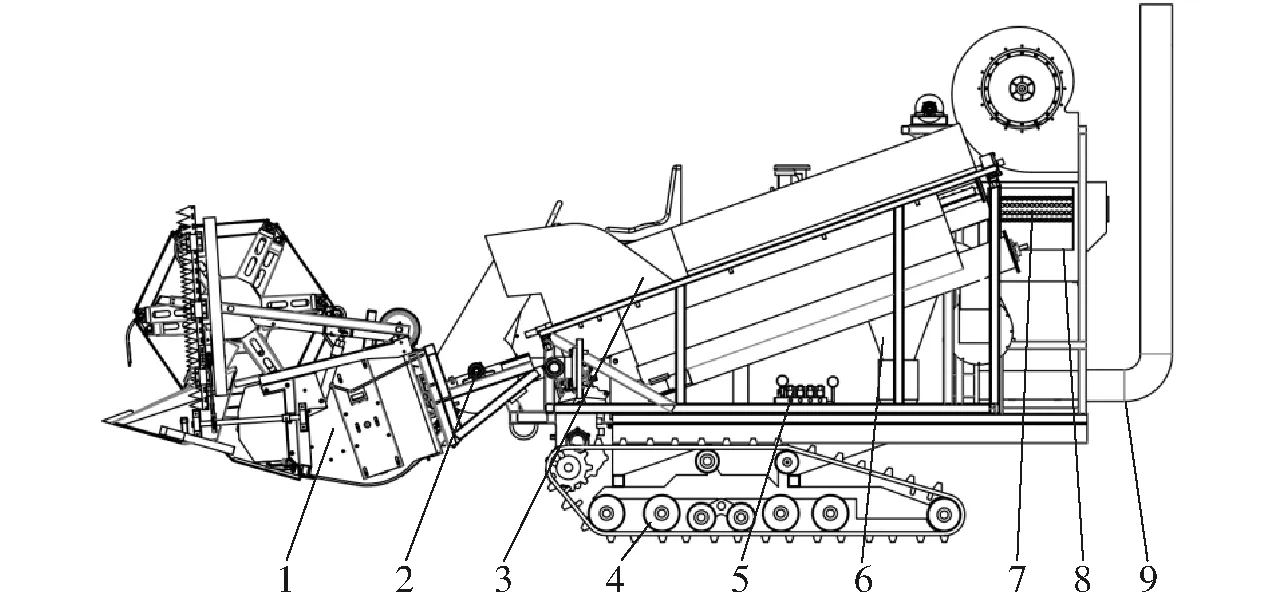

自主研发的4LYZ-4.0型油菜联合收获机为液压驱动自走式油菜联合收获机,主要由割台、切抛装置、纵轴流脱粒分离装置、旋风分离清选装置、滚筒筛式复清装置、履带式行走底盘及液压驱动系统等组成,其结构和主要技术参数如图1、表1所示。

图1 4LYZ-4.0型油菜联合收获机总体结构图Fig.1 Overall structure of 4LYZ-4.0 rape combine harvester1.割台 2.切抛装置 3.纵轴流脱粒分离装置 4.行走底盘 5.液压驱动系统 6.旋风分离清选装置 7.滚筒筛式复清装置 8.粮箱 9.自动卸粮系统

表1 油菜联合收获机主要技术参数Tab.1 Main technical parameters of rape combine harvester

1.2 滚筒筛式复清装置基本结构与工作过程

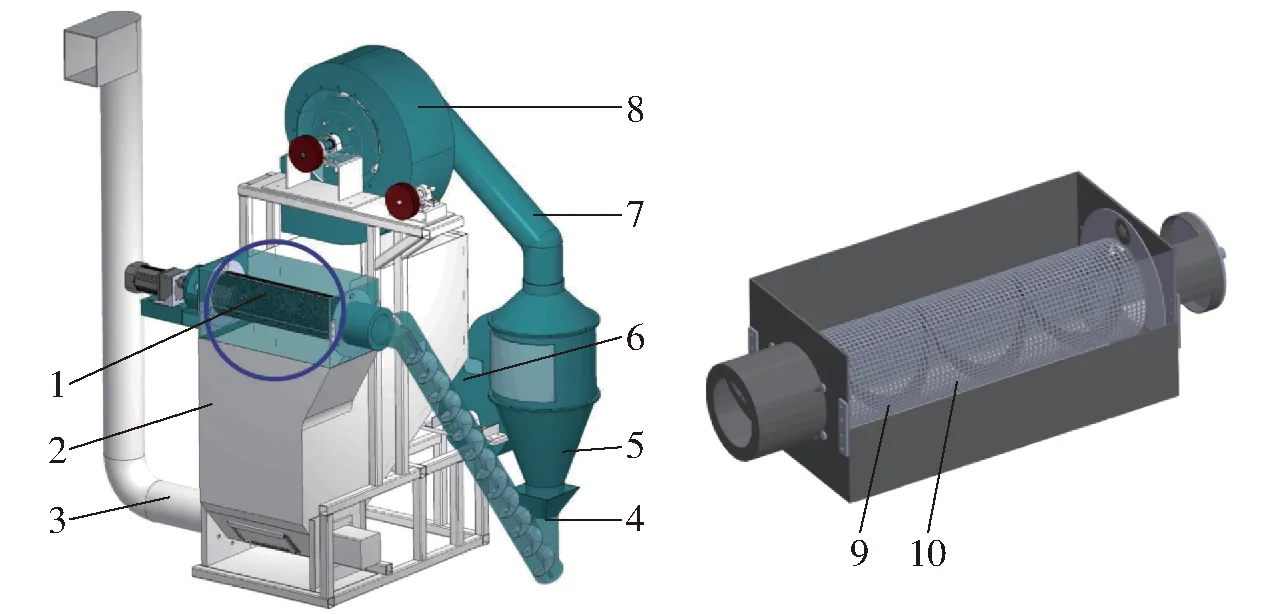

清选作业由旋风分离清选装置与滚筒筛式复清装置配合完成。旋风分离清选装置由抛扬机、旋风分离筒、风机、风管等组成;滚筒筛式复清装置由带有助流螺旋叶片的滚筒筛等组成,如图2所示。滚筒筛式复清装置是一个具有复清功能的模块化子系统,根据模块之间标准化和通用化的设计原则,可通过螺栓连接快速安装在粮箱内,与旋风清选装置或风筛式清选装置组合使用,实现功能的快速重构。

图2 清选作业装置总体结构图Fig.2 Overall structure diagram of cleaning device1.滚筒筛式复清装置 2.粮箱 3.自动卸粮装置 4.提升螺旋输送器 5.旋风分离筒 6.抛扬机 7.风管 8.风机 9.筛网内助流螺旋叶片 10.筛网

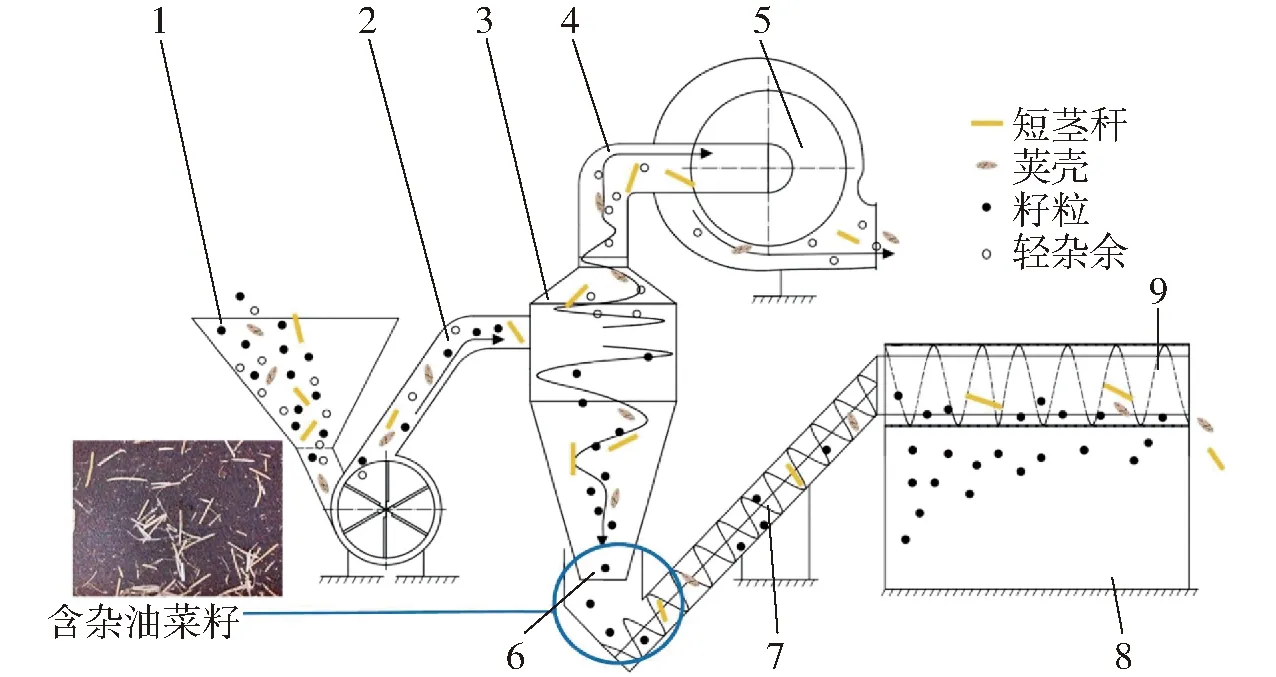

油菜脱出物经喂料口喂入抛扬机内,在抛扬机的作用下以一定的初速度被抛送至旋风分离筒内,在旋风分离筒内部气流场的作用下,大部分杂余在上升气流的裹挟下由风机出口排出,籽粒及少量杂余由出粮口落下,出粮口处的物料为含杂油菜籽,杂余主要包括荚壳和茎秆等粗长杂余。含杂油菜籽在提升螺旋输送器的作用下被提升至粮箱上部的滚筒筛式复清装置内,滚筒筛转动过程中,在助流螺旋叶片的作用下,物料沿轴向运动过程中籽粒透过筛孔落入粮箱内,杂余则从排草口排送至田间,清选作业工艺流程如图3所示。

图3 清选作业工艺流程图Fig.3 Process flow chart of cleaning process1.喂料口 2.抛扬机 3.旋风分离筒 4.风管 5.风机 6.出粮口 7.提升螺旋输送器 8.粮箱 9.滚筒筛式复清装置

2 滚筒筛式复清装置关键部件设计

2.1 提升螺旋输送器

提升螺旋输送器常用于农业物料的提升与输送。参照《农业机械设计手册》并结合清选装置空间尺寸及输送量,确定螺旋叶片外径为110 mm、螺旋叶片厚度为2 mm、主轴直径为20 mm、螺距为120 mm,考虑到油菜籽粒较小且流动性较好,螺旋叶片与外壳间隙取3 mm。

提升螺旋输送器应高效地将旋风分离作业后的物料及时输送至滚筒筛内,避免输送不及时导致的堵塞。因此,提升螺旋输送器的输送效率应大于旋风分离筒出口处含杂油菜籽的生成速率Q,参照《农业机械设计手册》可知,提升螺旋输送器的工作效率Qs为

(1)

式中Ds——螺旋叶片外径,取110 mm

δ——螺旋叶片与机壳之间的间隙,取3 mm

d——螺旋叶片内径,取20 mm

ψ——输送物料时的充满系数,输送谷物或杂余时取0.3~0.4,其大小受被输送物料的摩擦性质及其粘附特性影响,油菜脱出物取0.4

ts——提升螺旋输送器叶片螺距,取120 mm

nz——提升螺旋输送器转速,r/min

γ——输送物料容重,取690 kg/m3

C——倾斜输送系数,取0.64[25]

收获指数是经济产量与生物产量的干物质量比值,联合收获机的喂入量与其相关。目前种植的油菜品种收获指数平均值为25%,收获期油菜茎秆含水率约为70%,籽粒含水率约为40%,综合计算得收获期籽粒质量约占整体生物量的14.30%[26]。联合收获机喂入量为4 kg/s时,收获后所获籽粒生成速率为0.57 kg/s。旋风分离清选装置处理后的含杂油菜籽中籽粒比例约为95%,计算得旋风分离清选后旋风分离筒出粮口处含杂油菜籽生成速率Q为0.6 kg/s[27]。由式(1)计算得提升螺旋输送器转速nz≥207.61 r/min,为避免喂入量波动导致的堵塞,适当提高提升螺旋输送器转速,综合考虑提升螺旋输送器转速取220 r/min。

2.2 滚筒筛

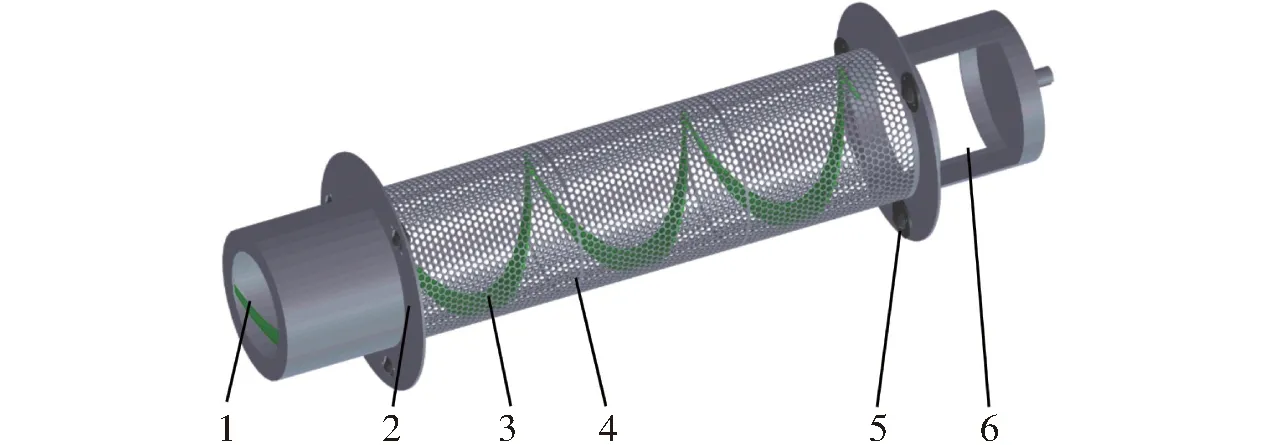

滚筒筛采用圆柱筒体,筛网上均布筛孔,其内壁上设有助流螺旋叶片,滚筒筛一端连接提升螺旋输送器出口,一端为排草口。滚筒筛式复清装置安装固定于粮箱上,通过带有万向球的挡环轴向固定,万向球可降低滚筒筛回转运动过程中的干摩擦。滚筒筛总成结构示意图如图4所示。

图4 滚筒筛总成结构示意图Fig.4 Structural diagram of cylinder sieve assembly1.滚筒筛进料口 2.轴向固定挡环 3.筛网内助流螺旋叶片 4.筛网 5.万向球 6.排草口

筛网单位面积可承担的筛分物料质量与筛面利用系数相关,其大小与筛孔形状、尺寸、间距和排列形式相关。由于含杂油菜籽中籽粒近似球形,故滚筒筛采用圆形孔,油菜籽粒直径多分布在1.42~2.96 mm之间,筛孔直径Dk应大于3 mm;另一方面通过筛分预试验确定了含杂油菜籽的筛理曲线,结果表明当筛孔大于7 mm时,筛分后物料中杂质较多,筛分效果较差。综上初步选取筛孔直径为3~7 mm[28]。

在其他参数不变的条件下,筛面利用系数越高筛分效率越高,筛分效果越好,因此筛孔采用筛面利用系数较高的正三角形排列,筛面利用系数K0为[29]

(2)

式中φ——筛孔边缘间距与筛孔直径的比值

在保证筛体结构强度和刚度的条件下,筛孔边缘间距越小筛面利用系数越高,更有利于筛分。当筛孔直径取5 mm时,筛孔边缘间距可取1 mm,此时筛面利用系数为63.19%。筛面利用系数影响筛分效果,而筛孔直径和筛孔边缘间距影响筛面利用系数,因此通过式(2)控制筛孔直径与筛孔边缘间距的关系,确保筛面利用系数不变。当筛孔直径为3 mm时,筛孔边缘间距为0.6 mm;筛孔直径为7 mm时,筛孔边缘间距为1.4 mm。

为避免筛分效率过低导致滚筒筛式复清装置损失大的问题,筛网面积S需满足[25]

(3)

式中qs——筛网单位面积可承担筛分物料质量,取2.5 kg/(s·m2)

σ——含杂油菜籽中杂余质量比,取0.05[27]

Dg——滚筒筛直径,考虑清选装置的空间尺寸,取0.16 m

L——滚筒筛长度,m

由式(3)计算得L≥0.45 m,考虑与整机匹配滚筒筛长度L取0.6 m。

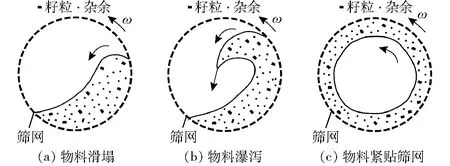

滚筒筛转速对筛分质量影响较大,在不同转速条件下物料在滚筒筛内运动状态不同,物料在滚筒筛内常见的运动状态如图5所示。

图5 物料在滚筒内运动形式Fig.5 Movement forms of material in cylinder

滚筒筛转速较低时,物料在滚筒内因摩擦力沿筛面运动方向被抬起,提升到一定高度时物料产生滑塌现象,运动形式如图5a所示,此时滚筒筛内物料流动性不佳,不利于筛网内物料由内层到外层的反复交替,影响筛分效率;转速继续增大后,筛网内物料产生瀑泻现象,运动形式如图5b所示,筛网内物料由内层到外层的反复交替,物料中的籽粒运动达到湍流条件,有利于籽粒的透筛过程;转速过高时物料在离心力的作用下紧贴筛网,运动形式如图5c所示,物料无法在滚筒筛内充分流动,导致筛分损失率过高[30]。

综上可知,当滚筒筛内物料运动状态为瀑泻时筛分效果最佳,在此条件下分析物料瀑泻时筛网内物料受力情况。在不考虑物料间相互作用力的条件下,将滚筒筛内物料简化为质点。滚筒内物料主要受重力G、摩擦力f、支持力N和离心力mzω2R,滚筒内物料在垂直轴线平面受力如图6所示。

图6 瀑泻时物料在滚筒内受力分析Fig.6 Mechanical analysis of materials in cylinder sieve during waterfall

物料被提升到点A后被抛出产生瀑泻现象,此时物料受的离心力等于重力沿径向的分力与支持力的合力,当物料运动到点B,此时对应滚筒筛的转速为产生瀑泻现象的最大临界转速,此时重力方向与支持力夹角ε为0°,滚筒内壁对物料的支持力为0,滚筒筛内物料产生瀑泻需满足

(4)

式中R——滚筒筛半径,取0.08 m

ω——滚筒筛角速度,rad/s

mz——滚筒筛内物料质量,g

g——重力加速度,取9.81 m/s2

n——滚筒筛转速,r/min

计算得n≤105.57 r/min。

为确保滚筒筛内部螺旋叶片能够有效地将籽粒输送,避免堵塞,其输送效率Qg应大于0.6 kg/s(2.16 t/h),即满足无轴螺旋输送计算公式

(5)

式中tg——筛网内助流螺旋叶片螺距,m

ψ2——滚筒筛输送物料时的充满系数,含杂油菜籽取0.35

γ2——含杂油菜籽容积质量,取0.86 t/m3[31]

C2——滚筒筛倾斜输送系数,滚筒筛为水平安装,倾斜输送系数取1

参照《农业机械设计手册》螺旋叶片螺距tg最小值取0.8Dg≈0.13 m[25],计算得n≥45.86 r/min。

综上可知,滚筒筛同时满足籽粒透筛和输送的要求转速范围为45.86~105.57 r/min。

2.3 滚筒筛筛分性能分析

滚筒筛内物料在助流螺旋叶片的作用下,从喂料口进入,沿轴线方向移动,移动过程中籽粒可透过筛孔落入粮箱内,杂余则从排草口排送至田间。假设瞬时透过筛网的物料质量与当时筛面上可过筛物料质量m成正比,k1为瞬时过筛量随筛上物料质量变化系数,则

(6)

筛面上可过筛物料质量m随筛分时间t增大而减小,对式(6)积分得

lnm=-k1t+c

(7)

当t=0,m=m0,m0为筛面上初始可透过筛物料质量,则lnm0=c,有

lnm-lnm0=-k1t

(8)

由式(8)可知未透过筛的可透筛物料质量占总可透筛物料质量的比为

m/m0=e-k1t

(9)

由筛分效率定义可知,筛分效率为

η=1-m/m0=(1-e-k1t)×100%

(10)

由于筛分机械种类众多,单一系数k1不足以概括各种条件,引入系数p,则通用筛分效率计算公式为

η=(1-e-k1tp)×100%

(11)

将e-k1tp分解为级数,取前两项可得

(12)

令k1=1/a,则

(13)

如物料在筛面上的平均速度为v1,则t=L/v1,式(13)可转换为

(14)

由式(13)、(14)可知,物料在滚筒筛内的滞留时间影响滚筒筛筛分性能,滞留时间与物料轴向运动距离和运动速度有关。当输送距离一定时,物料轴向速度过快,筛网内籽粒难以及时透过筛网导致筛分损失较大;若物料轴向速度较慢,则物料在滚筒筛内滞留时间较长,虽然增加籽粒透筛概率,但也会增大杂余的透筛概率,导致筛分后籽粒清洁率低,此外轴向速度较小时,物料输送性能较差,易导致滚筒筛堵塞等问题。为保证较高的筛分效率,滚筒筛需确定适宜长度和筛分时间[29]。

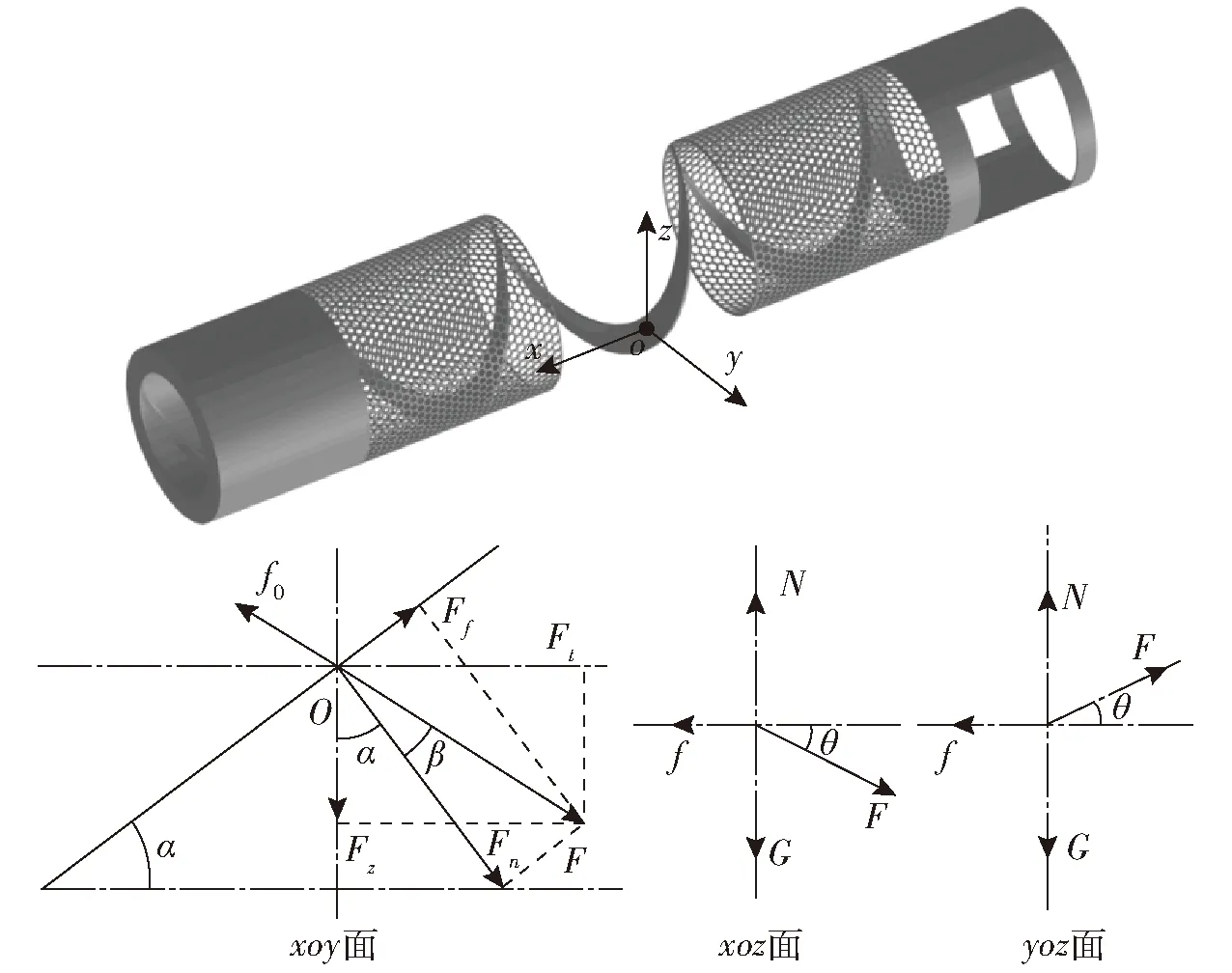

物料在助流螺旋叶片展开图上速度分解如图7所示,助流螺旋叶片的螺旋升角为α,物料随叶片运动的牵连线速度为v0,物料相对于叶片的滑动速度为vr,在摩擦力作用下,物料实际运动速度相对于螺旋线切线方向偏移一个角度,角度大小等于摩擦角β。物料实际运动速度va可分解为轴向速度vz和圆周速度vt。图中v′a与v′r分别为不考虑摩擦力作用下的实际运动速度与物料相对于叶片的滑动速度,计算式为

图7 螺旋叶片上物料速度分析Fig.7 Velocity analysis of materials on screw vane

(15)

(16)

式中μ——物料与助流螺旋叶片表面摩擦因数

tz——物料完整经过筛网的时间

由式(16)可知,在筛网开孔率、长度与直径一定的情况下,筛网内助流螺旋叶片螺距、筛网转速均影响物料完整经过筛网的时间tz。

通过筛网内物料在助流螺旋叶片上的受力分析,可进一步明确和验证滚筒筛结构与运行参数范围。将筛网内助流螺旋叶片上的物料简化为质点,物料在运动过程中受助流螺旋叶片的法向推力Fn、重力G、筛网间的摩擦力f0和叶片间的摩擦力Ff。物料在滚筒筛内受力分析如图8所示。由图8可知,助流螺旋叶片对物料的合力F在叶片间的摩擦力Ff的影响下偏离了一个角度,其大小等于摩擦角β,θ为物料和轴心连线与竖直线夹角。物料所受合力可分解为轴向分力Fz和圆周方向分力Ft[32],计算式为

图8 物料在筛网内助流螺旋叶片上受力分析Fig.8 Mechanical analysis of materials on screw pitch of flow aid vane

(17)

法向推力沿轴向的分力是物料沿轴向运动的动力,为保证物料顺畅输送,运动过程中必须克服切向摩擦力Ff沿轴向分力及物料所受筛网摩擦力沿轴向的分力,即满足

Fncosα≥Ffsinα+f0sin(90°-α-β)

(18)

对式(18)缩放得

Fncosα≥Ffsinα

(19)

Ff=μFn=Fntanβ

(20)

f0=μ2mzg

(21)

式中μ2——筛网与物料摩擦因数,取0.5

由式(19)~(21)可得α<63.43°,进一步计算得助流螺旋叶片螺距tg应小于1.01 m。

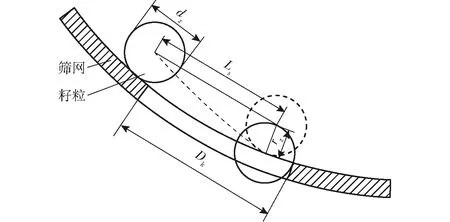

在满足输送性能要求的基础上,筛网内助流螺旋叶片还需满足筛分性能要求,保证籽粒在筛面上运动时,重心可及时运动到筛网平面以下,即油菜籽粒运动过程中移动一个筛孔的时间需大于物料重心运动到筛网内平面以下所需的时间,油菜籽粒在筛网内运动轨迹如图9所示。

图9 籽粒在筛网内运动轨迹示意图Fig.9 Schematic of rapeseed movement in screen track

由图9可知,籽粒在筛网内移动距离Ls的时间t2需大于籽粒沿筛网径向移动距离rz的时间t1,Ls略大于筛孔直径Dk,取最小值3 mm计算,即满足

(22)

式中rz——籽粒半径,取1.1 mm

由式(16)、(22)可知,当滚筒筛转速与筛孔直径最小时,螺旋叶片螺距可取最大值,代入式(22)可得螺旋叶片螺距tg应小于350 mm;螺旋叶片螺距最小值一般大于0.8Dg,即螺距大于128 mm[25]。综上,筛网内助流螺旋叶片螺距为128 mm≤tg≤350 mm。

3 基于EDEM的复清性能仿真试验

3.1 仿真参数设置

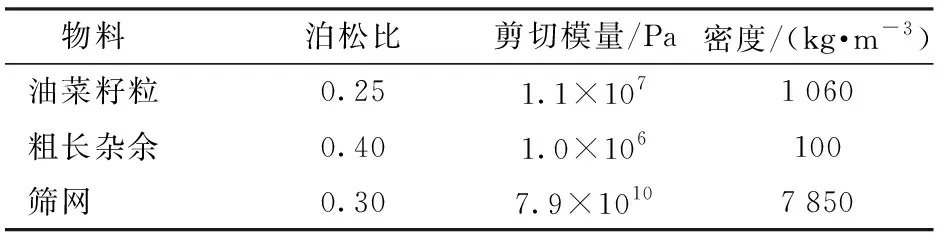

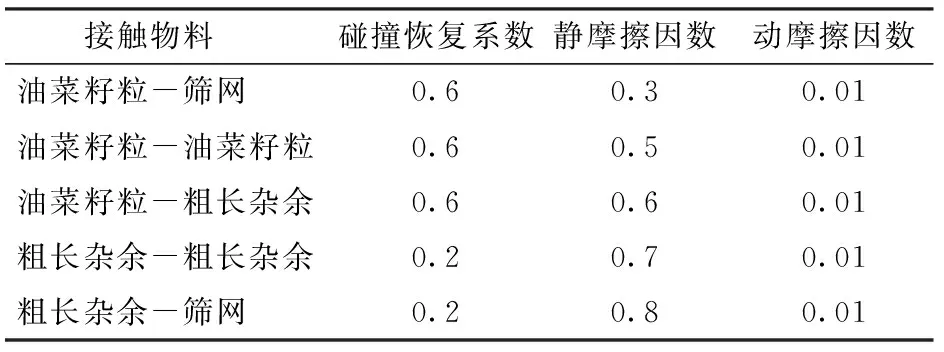

为描述籽粒提升与滚筒筛复清的工作过程,本文采用Hertz-mindlin无滑移接触模型。各颗粒物料力学特性参数及与其他物体的接触参数如表2、3所示[33]。

表2 物料力学参数Tab.2 Mechanical parameters of materials

表3 接触参数Tab.3 Contact parameter

油菜籽粒三轴尺寸测定结果表明,油菜籽粒近似球形,其直径分布呈正态分布规律,直径多分布在1.42~2.96 mm之间,且主要分布在2.2 mm附近;短茎秆及荚壳长度主要分布在40 mm附近,参考文献[34]中所述方法建立油菜及杂余的颗粒模型,如图10所示。

图10 颗粒模型Fig.10 Particle models

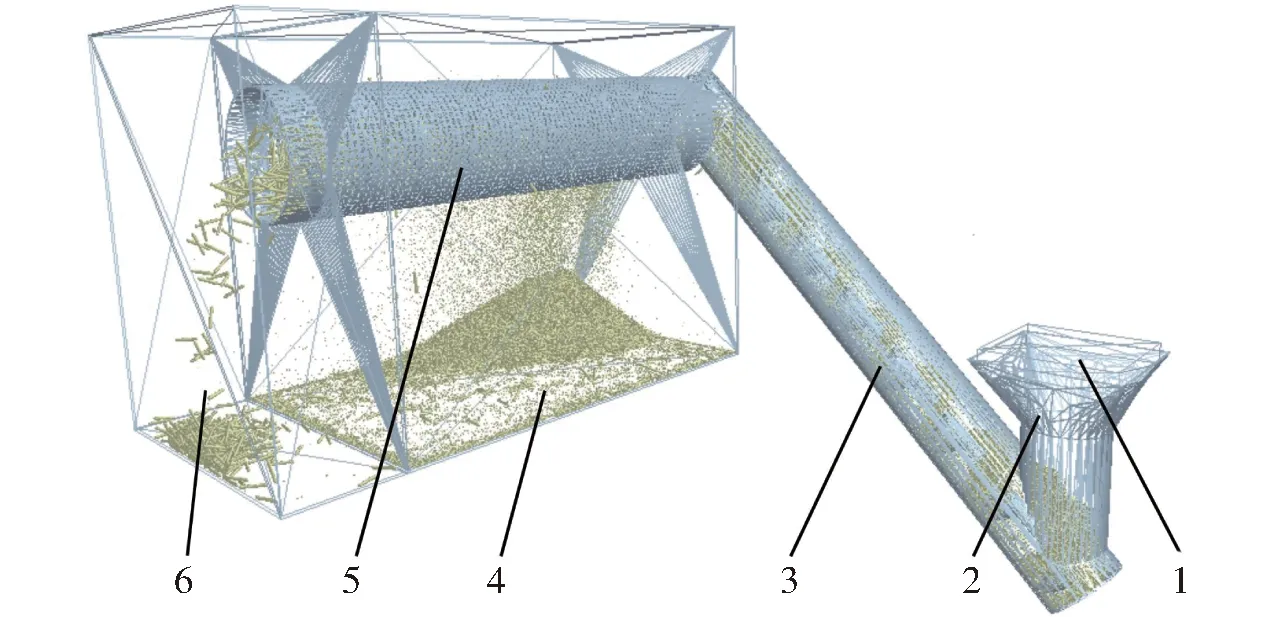

利用SolidWorks按照实际参数对滚筒筛式复清装置进行三维建模,在实物基础上对模型进行合理简化,仿真三维模型主要包括:颗粒工厂、喂料口、提升螺旋输送器、滚筒筛、籽粒统计区、杂余统计区,如图11所示。基于旋风分离筒出粮口处含杂油菜籽粒生成速率及含杂油菜籽中各组分的比例设定参数,含杂油菜籽生成总速率为0.6 kg/s,其中籽粒占比为95%,杂余为5%,颗粒生成时间为10 s,设定时间步长为Rayleigh时间步长的20%,即1×10-5s,数据记录时间间隔为0.01 s,为保证含杂油菜籽充分提升并完成筛分,仿真模拟时间设定为15 s。

图11 仿真三维模型Fig.11 3D model of simulation1.颗粒工厂 2.喂料口 3.提升螺旋输送器 4.籽粒统计区 5.滚筒筛 6.杂余统计区

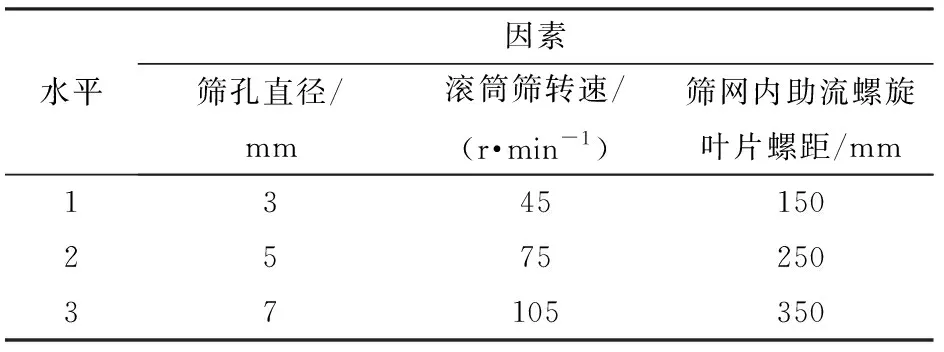

3.2 正交试验

结合关键部件参数分析,选取影响滚筒筛式复清装置作业性能的筛孔直径、滚筒筛转速、筛网内助流螺旋叶片螺距为试验因素,以滚筒筛式复清装置的损失率、清洁率和筛分效率为评价指标,开展三因素三水平正交试验,试验因素水平如表4所示。仿真结束后统计籽粒与杂余收集盒内各物料质量,计籽粒收集盒中籽粒质量为m1、杂余质量为m2,杂余收集盒中籽粒质量为m3、杂余质量为m4,分别计算滚筒筛式复清装置的损失率Ys、清洁率Yq和筛分效率η,计算式为

表4 因素水平Tab.4 Factors and levels

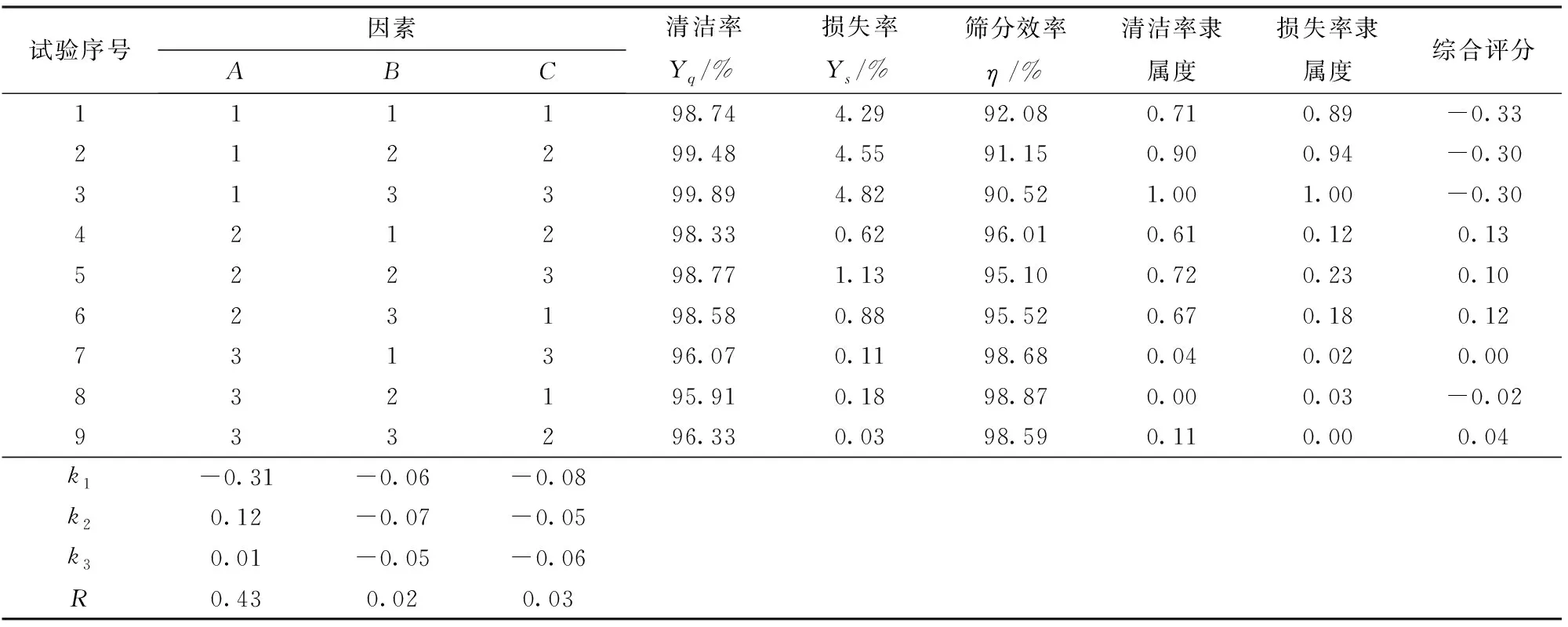

(23)

试验结果如表5所示,A、B、C为因素水平值,采用综合评分法分析,实际生产中需优先保证低损失率,其次保证高清洁率,拟定清洁率权重为0.35,损失率权重为0.65,以加权后的综合分作为评价标准,综合分等于0.35乘以清洁率隶属度减去0.65乘以损失率隶属度,得分越高效果越好[33]。

表5 正交试验结果Tab.5 Results of orthogonal experiments

正交试验结果表明,不同参数组合下滚筒筛式复清装置的筛分效率均大于90%,满足滚筒筛的设计要求。影响油菜滚筒筛式复清装置作业性能的主次因素依次为筛孔直径、筛网内助流螺旋叶片螺距、滚筒筛转速。滚筒筛式复清装置的最佳参数组合为A2B3C2。

以最佳参数组合开展仿真验证试验,试验结果表明,在最佳参数组合条件下,复清装置损失率为0.92%、清洁率为98.96%、筛分效率为95.12%。

由表6可知,滚筒筛式复清装置筛孔直径对装置损失率、清洁率和筛分效率影响均极显著;滚筒筛转速对损失率、清洁率和筛分效率影响均显著;滚筒筛内助流螺旋叶片螺距对损失率、清洁率和筛分效率影响均显著。

表6 方差分析Tab.6 Variance analysis

4 台架试验

为验证滚筒筛式复清装置作业效果,依据仿真结果试制滚筒筛式复清装置,与旋风分离清选装置配合使用开展台架试验。

本试验主要依托华中农业大学工学院自主研发的收获关键部件试验台,主要由控制柜、输送带、割台、输送链耙、纵轴流脱粒分离装置、旋风分离清选装置和控制检测系统组成,如图12所示。收获关键部件试验台关键部件参数可调,相关运行参数可在线监测。

图12 收获关键部件试验台Fig.12 Test bench for key components of harvester1.控制台 2.输送带 3.割台 4.输送链耙 5.纵轴流脱粒分离装置 6.旋风分离装置 7.滚筒筛

试验油菜品种为华油杂62,对物料进行复水处理,控制油菜整株含水率为60%~70%,试验前将0 kg油菜均匀铺放在长4 m、宽1.5 m的输送带上,调节输送带速度,控制喂入量为4 kg/s。调节试验台各关键部件参数完成物料喂入输送、脱粒清选及复清过程,试验过程中脱粒滚筒转速为450 r/min、抛扬机转速为650 r/min、风机转速为1 800 r/min、滚筒筛转速为105 r/min。试验结束后,收集粮箱内和滚筒筛排草口处物料,人工分选并称量,计算滚筒筛式复清装置损失率、清洁率、筛分效率,试验重复3次取平均值。

前期试验结果表明,未安装滚筒筛式复清装置时清选系统清洁率为94.29%、损失率为5.08%[27]。将滚筒筛式复清装置与旋风分离清选装置配合使用时,在最佳参数组合条件下开展台架试验,滚筒筛式复清装置台架试验损失率为0.96%、清洁率为98.67%、筛分效率为95.36%,对比未增加滚筒筛式复清装置清洁率提升4.38个百分点。

5 结论

(1)设计了一种便捷式挂接于粮箱上的模块化滚筒筛式复清装置,可进一步筛分旋风分离清选装置作业后输出含杂油菜籽中的杂余,提升了油菜联合收获机的清选性能。

(2)基于EDEM仿真的正交试验结果表明,影响滚筒筛式复清装置作业效果的主次因素依次为筛孔直径、滚筒筛转速和筛网内助流螺旋叶片螺距,滚筒筛式复清装置的最佳参数组合为:筛孔直径5 mm、滚筒筛转速105 r/min、筛网内助流叶片螺距250 mm,此时滚筒筛式复清装置的损失率为0.92%、清洁率为98.96%、筛分效率为95.12%。

(3)台架验证试验结果表明,带有滚筒筛式复清装置的清选系统工作顺畅,在最佳参数组合条件下,滚筒筛式复清装置损失率为0.96%、清洁率为98.67%、筛分效率为95.36%,对比未增加滚筒筛式复清装置清洁率提升4.38个百分点。