多层片式陶瓷电容器容量命中率的研究

唐迎春

(深圳市宇阳科技发展有限公司,广东 深圳 523686)

目前,我国MLCC产能逐年增长,各类工艺技术水平均大幅提高,但是我国企业的产能命中率始终偏低,我国电容器的容量命中率只有80%,剩下的20%视为废品,对于大容量和规格小的电容器来说,其容量更分散,而且这20%的废品除容量不能达到要求外,其余的各项电性能均能符合要求。要从根本上解决这种问题,就必须对MLCC新材料系统进行研究,对其进行微观结构分析,完善其制备技术,强化工艺控制。该文从微观结构、制备工艺等方面对多层片陶瓷电容的电容命中率进行分析,以探究到电容分布的原因。

1 陶瓷介质

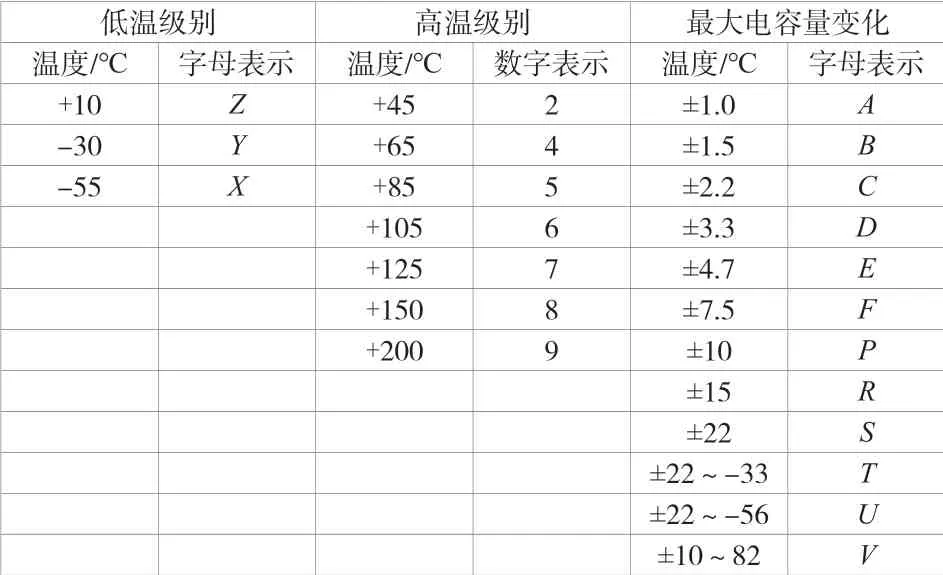

用于生产MLCC的陶瓷属于结构陶瓷,即电子陶瓷,又称电容器瓷。根据美国EIA的国际通用标准可知,按照其温升性能可以将电容器陶瓷划分为I级电容器陶瓷(COG)和II级电容器陶瓷(7、5、5和5)。根据美国电气行业协会的标准可知,II 级电容器陶瓷的第一个编码是工作温度的下限,第二个编码是最高的工作温度范围,第三个编码是最大的电容,详细情况见表1。

表1 MLCC介质特性代码表

2 金属内电极

MLCC的内部电极采用印刷烧结工艺,与陶瓷介质交替堆叠,形成电极板的正向区域。目前,大容量MLCC大多采用贱金属镍作为内电极,铜作为外部电极,而纯铅的内部电极价格较高,因此使用频率较低。尽管Ni和Pd-Ag的电子迁移速率比Ag和Pd-Ag小,但是Ni和Pd-Ag在高温下容易氧化为绿色氧化亚镍,因此无法保证内部电极的质量。

3 末端电极

其下层是与内部电极相连的铜或银电极,可以引出电流。阻挡层为镀镍,具有阻热性,可以焊镍隔离层,还可以防止锡在焊接过程中熔化。焊锡层为电镀锡,可以形成一层焊锡。

3.1 MLCC失败模型

这是大容量MLCC不可回避的致命缺点。MLCC已经发展到了数百、数千层,每一层都是微米级的厚度,任何一点变形都会导致结构的断裂。另外,同样的材料,同样的尺寸,同样的压力,MLCC的体积更大,层数更多,厚度更小,更有可能出现裂缝。在材料、容量和电压相同的情况下,体积较小的电容需要较薄的材料,从而使其更容易破裂。另外,裂缝的另一个问题就是其非常隐秘,不能被修复,一旦出现裂缝,就不能被检测出来,只有在工厂进行检查时,才会被发现。

MLCC的特点是“瓷”,当受到物理力的冲击时,会发生内部破坏。物理撞击有吸口型、坠落型伤害等。MLCC具有抗压强度高、抗弯性能低等优点。因此,电路板的弯曲也会导致MLCC出现裂缝。由于MLCC为长方形,且焊接端位于短侧,因此当PCB变形时,长侧的应力比短侧大,易产生裂缝。安装螺栓等零件会造成应力,也会导致MLCC出现裂缝。这类裂缝通常是从器件的上下金属化末端开始的,沿着45 ℃的角度向器件内部扩散。这一类故障也是所有故障中最常见的。

热冲击裂缝主要由器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。在焊接过程中,由于受热不均,因此MLCC在温度很低的情况下就会出现裂缝,随着体积的增大,它的脆性也会增大,特别是大尺寸的MLCC,其原因是大容量电容的热传导比小容量电容差,导致电容受热不均,膨胀的程度也不一样,从而引起破坏。此外,MLCC与PCB在焊接后的冷却过程中,由于其膨胀系数的差异,因此也会因应力而引起裂缝。与回流焊接相比,在波峰焊接中,这类缺陷会显著增大。为了符合MLCC在表面贴装技术下其耐旱性以及可焊性的有关标准,可以利用三层端电极结构,该结构的最外层应设置为Sn,中间镀层为Ni,底层为Cu电极。其中,Ni镀层可以起到良好的保护作用,即全面包裹Cu端电极,保护Cu电极层不受影响,同时抵制260 ℃波峰焊料产生的热量侵蚀作用,预防Cu离子出现异动情况。此外,还能在产品逐渐热老化时有效预防Sn焊料分散至Cu电极层中。这些都说明了三层端电极质量对MLCC的可靠性会产生相应的制约作用,因此需要对问题样品的端电极进行物理分析。

3.2 陶瓷介质的孔隙与分层

空穴主要是由陶瓷粉体中的有机物、无机物的污染以及烧结工艺不合理等因素造成的。孔隙很容易造成漏电流,漏电流会导致陶瓷介质局部发热,从而降低陶瓷介质的绝缘性能,进而使漏电流增大。这一过程的反复出现使多个陶瓷电容出现裂缝、爆炸甚至是燃烧。分层是MLCC生产过程中的一个主要质量问题,其产生的原因很多,有关的工艺有印刷、叠片、热压以及切割等,有关的物料有内电浆、瓷膜以及端浆等。事实上,由于工艺与物料出现分层,因此有时会产生相互作用,例如内部电极与陶瓷薄膜的黏接性较差,切削时会产生切向应力,而在排胶及烧结过程中,会加重分层现象。层间裂缝与孔隙裂缝的危险性相似,是多层陶瓷电容器内部的主要缺陷。

3.3 介质击穿

介质击穿是指在大电流的作用下,介质中的漏电流急剧增加,从而导致介质因无法承受而被击穿。电击穿场强是一种衡量固体介质在电场作用下的强度,它是一种材料的特性常数,因此也被称为电介质的抗电强度。

3.4 银离子的转移

使用Ag/Pd作为内电极,在高温、高湿和强直流电场中,银离子很容易迁移,随着时间的推移,会导致电容损坏。

3.5 终端故障

因为在烧结过程中,端电极材料会在一定程度上渗透到陶瓷介质中,所以会导致与其接触的陶瓷层发生脆化或变性。因此,在焊接和装货的过程中,端部容易出现裂缝,从而导致电容损坏。近年来,国际上又研制了一种新型的端部电极材料,它是一种新型的环氧导电性材料,它不会对陶瓷产生腐蚀,而且能在一定的范围内产生弯曲变形。

4 片式钽电容器的优点

尽管MLCC具有无极性、低ESR特性值和较好的高频特性,但是与MLCC相比,片式钽电容器有以下5个特点: 1) 稳定性。当直流偏压增大或MLCC电容升高时,电容值会降低,从而使放大器性能及稳定性降低,而钽电容的电容则会随着DC偏压的增大而降低。2) 过滤光洁。在钽电解电容器的工作过程中,它具有自动修复或隔离氧化膜缺陷的性能,因此氧化膜介质可以随时增强和恢复,而不会持续累积损坏。这种独特的自愈性能确保了其寿命长和可靠性高的优势。钽电解电容器具有非常高的工作电场强度,并且比其他类型的电容器更大,以确保其小型化。3) 可靠性。钽电容的介电氧化膜化学特性稳定,耐强酸强碱,长期使用后仍能保持优良的性能。从统计数据来看,片状多层陶瓷电容器的失效率比钽电容器高30%。4)机械性能。高值陶瓷电容在竖向下降试验中易发生断裂,而片式钽电容独特的引线框模压封装结构具有很好的抗冲击性能。5) 自我修复能力。当钽电容器工作时,可以自动修复或隔离氧化膜上的缺陷,从而使氧化膜在任何时候都能被强化并恢复其应有的绝缘能力,不会出现持续的累积性损坏。而MLCC则没有自我修复能力。

5 MLCC在实践中的运用

与片状钽电容相同,多层状陶瓷电容的主要用途包括旁路、滤波器等。与片状钽电容器相同,多层陶瓷电容的阻抗会随着频率的升高而降低,阻抗会变成等价的串联阻值;此时的频率叫做共振。在频率超出共振频率后,其阻抗再次增大,这种阻抗在很高的高频(超高频、 射频)中是不可想像的。因此,当遇到低频率的情况时,会使过滤频率也降低。这种方式充分利用了小型多层板电容的优点,在高频、射频环境中也能达到很低的电阻。

在常规旁路电容中,由于不需要特别的损失因子,因此旁路线路中的纹波不会很高,即使采用了具有高损失系数的电容,对线路的作用也不大,只要旁通电容不过度加热即可,因此多层陶瓷电容因其造价最低而被选用。在大功率的高频线路中,旁路电容必须能够经受旁路负荷引起的高频率的交变。因此,在这种情况下,旁通电容既要有较小的等效级阻,又要有很小的介电频率损失;多层陶瓷电容是一个很好的替代方案。在超薄、大容量MLCC生产方面,太阳诱电公司最知名,X7R系列最大功率MLCC的最大功率为10 μF,X5R最大功率为100 μF。VISHAY公司制造的MLCC最大功率为22 μF,W1BC(Y5V);X7R型号最大功率为6.8 μF,KEMETY5V型号最大功率为22 μF,X7R型号最大功率为2.2 μF。

6 试验程序

6.1 浆液调配

将介质、胶粘剂、溶剂、润湿剂、增塑剂以及分散剂按规定的配比,用50 mm的圆筒形ZrO研磨料进行球磨16 h。进行切片、干燥、层压、切割、装钵、排胶、烧制、封端、电镀和清洗。全部按照大生产流程进行,排胶时间320 ℃,时间分别为46 h、73 h,烧成温度为1 300 ℃,端烧750 ℃。

6.2 性能检验和分析

用HP-4278ACAPAACITANCEMETER对试样进行试验,在1 Vrms、1 kHz的交流电压下,随机选取不同体积的试样,经水磨、抛光处理后,通过显微镜观察其内部组织,利用SSM-350扩展电阻计对电容器的介电层和电极层的厚度进行测量,并通过计算机处理获得相应的厚度。

7 研究成果和分析

7.1 内耗对产能的影响

该文利用200倍显微镜对其内部结构进行研究,以分析其内部缺陷对多层陶瓷电容的影响。显微镜下容量正偏差(/10%)和标准的电容器(/≤1%)的内部微结构特征为电极连续、介质层致密均匀,没有分层、孔洞、裂纹等缺陷;而在负偏移(-/10%)下,电容器出现了不同程度的分层现象和电极不连续。电容的内部微结构具有较大的负偏移。电极层不均匀是由印刷漏印和印版厚度不均引起的,而在烧制过程中,电极层的厚度不均匀会导致电极层的破裂。电极层的间断对应电极的有效面积缩小,并且在电气性能方面具有较低的电容。在实际操作中,浆料粘度、网版厚度、张力、硬度、压力、角度以及速度等因素都会对电极的印刷产生细微的影响。生坯分层是介质与干燥电极在生坯状态下发生分离,生坯脱皮是由电极层印刷后的干燥时间太长,而在叠压过程中,陶瓷薄膜没有附着而造成的;在烘干和热压过程中,如果温度太高或者时间太长,就会使电极层和陶瓷薄膜之间的粘合性能降低,从而产生层状。层状结构使空气介质增加,陶瓷材料的媒质相对较少,因此使电容偏小。在该基础上,对各个工艺参数进行严格控制,并选择合适的粘度浆液,从而有效地解决板坯的分层问题,提高了电容的容量和电容的命中率。另外,在张启龙等人的研究中,烧结工艺也是一个不容忽视的原因。

7.2 介电层厚度对电容量的影响

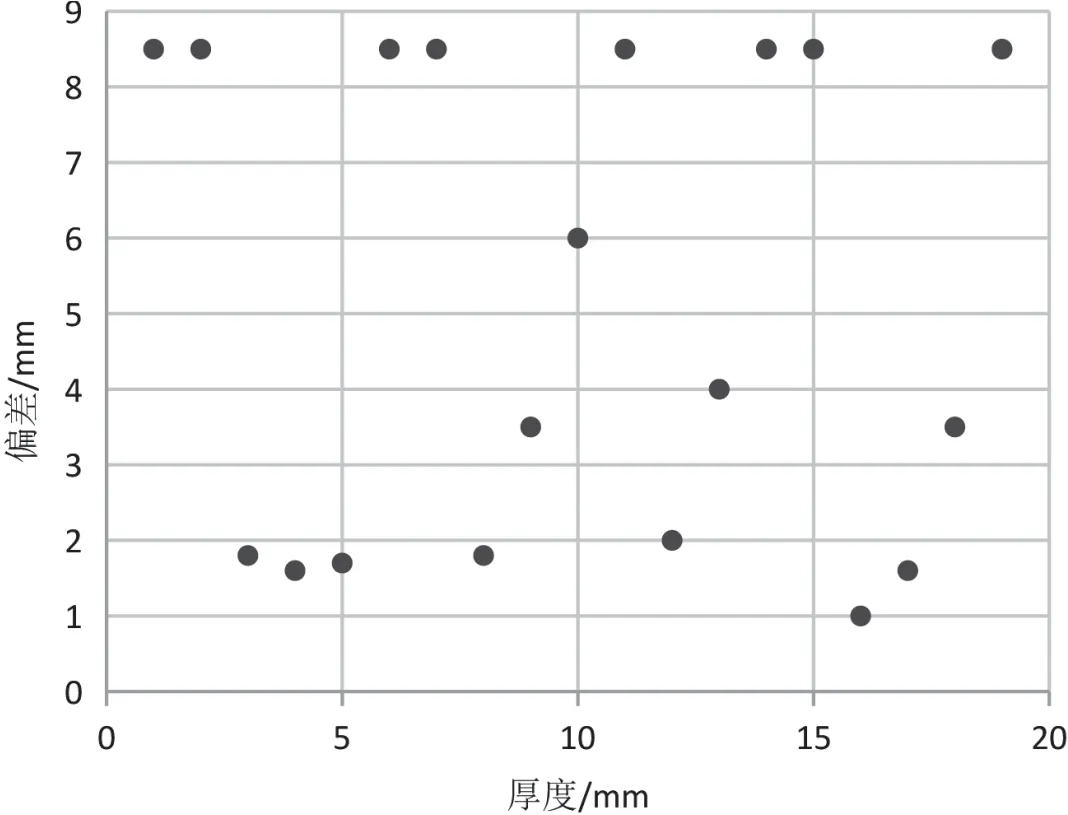

M-350扩阻器测量的电极厚度和介质厚度的数据如图1所示,电容器容量分散如图2所示。高质量的试样的介电层厚度更薄,电阻率更高。从电极层厚度对MLC电气特性的影响可以看出,电极层的电导率高达5 S/m,电容率高的电极层厚度为4 mm~6 mm。当体积变化较大时,试样的介质厚度只有17 mm,而合格试样的厚度可以达到20 mm。当电容值较高时,电容值较大时,其介电层厚度的误差为15%容电量如公式(1)所示。

图1 合格样品电极厚度和介质厚度测试数据图

式中:为电容量;为电容极板的正对面积;为静电力常量;为电容极板的距离。

经计算,其容积误差为1 716%。试验结果表明,当电容偏大时,电容的电容偏差为151 033%,显微组织分析表明,电容的密度较高,没有发现明显的缺陷。在相同的烧结温度下,较薄的介电层烧结程度较高,介电常数增加也会使电容偏大。试验结果表明,当介质厚度增加时,高温区的Δ/值下降,低温区的/值增加,试验温度为常温,也就是低温区。当介质厚度较薄时,/的变化比常规介质的Δ/小。通过调整载体线速、料浆流速以及刮刀口间隙可以精确控制膜片的厚度,从而缩小容量偏差,提高容量命中率。

7.3 镀层氧化带来的影响

为了研究MLCC 端电极表面氧化会对端口电极可靠性的影响,合理运用钎料铺展面积法进行锡镀层研究试验。该试验分为2组,一组是正常样品,另一组为氧化样品;将这些检测样品放到可靠性试验台,将适量中性焊剂涂抹到端头锡镀层,然后把它泡在(230±5)℃的焊锡中,经过(5±0.5)s后将其取出冷却,且保证测试端面的浸润面积符合标准,并将这一过程重复3次,计算焊锡平均浸润面积比。试验全过程切记不可随意改变样品位置或结构等变量,这样才能提高试验的精准度。与纯Sn镀层氧化程度相比,异常区域的锡浸润性未达到焊接标准。另外,金属锡需要按照相应温度标准进行焊接,如果焊接温度过低,则锡的氧化物将难以熔化,这样会导致锡镀层可靠性逐渐降低。

8 结语

电极漏印和生坯分层是导致电容不足的重要因素。提高印刷质量、采用高质量的网片并对热压工艺参数进行严格控制等方法可以提高电容的命中率。介电层厚度过小是造成电容高的主要原因,通过调节载体线速度、料浆流速和刮刀间隙可以准确地控制薄膜的厚度,以降低体积分散。延长排胶时间、控制加热速度可以使黏结剂完全排出,减少后期工艺中的缺陷。

图3 电容器容量分散图