基于价值流图技术的离散型制造企业生产线优化

张彦辉 张培钢 张振峰

(德州大陆架石油工程技术有限公司,山东 德州 253000)

0 前言

价值流是指从原材料转变为产品的全部活动,它包括增值和非增值的活动,减少非增值时间是企业降本的核心思想。通过分析加工环节的生产和物流信息,确定存在的浪费。企业利用价值流图分析工具,结合精益生产思想,改进非增值的工序和动作,实现降本增值的目的。

国内目前对价值流的应用研究主要停留在连续型制造企业上,且在该领域取得了显著的效果,如王秀红等人利用价值流图对汽车底盘生产线进行工序重组,引入看板和U型生产线,提升生产率;郭洪飞等人基于价值流图技术,多次对在制品物流和车间布局进行优化,提出了“水蜘蛛”配送方式。但相关文献显示,价值流在离散型制造企业的应用不多,对该类型企业应用价值流图方法进行优化是有必要的。

该文以D公司C产品生产线为研究对象,运用价值流程图技术和精益生产手法等对现场的产能和交货期进行优化,以期达到降低库存与交货期的效果。

1 基于生产现状的价值流图分析

1.1 生产现状

D公司是一家从事石油固井工具生产的制造企业,其生产线类型为离散型,主要工序包括热处理、机械加工和组装等环节。

根据该公司近一年销售数据(如图1所示)来看,D公司C产品销售量最高,平均每月50套,并且市场需求呈增长趋势。C产品是D公司的核心产品,生产工艺复杂,工序繁多,物料流也庞杂。对C产品进行价值流优化将会取得显著的效益,研究意义较大。因此该文选取D公司C产品生产线作为研究对象。

图1 D公司主要产品销售数据统计

1.2 生产工艺流程现状

工艺流程也称生产流程,是指从原材料开始,经过各工序最终组装成产品的过程。C产品的主要部件是本体、送入工具和支撑套等轴类机械。生产流程如下。1) 下料,依据计划切割各规格尺寸的毛坯。2) 热处理,为了使部件内部组织结构更加均匀,增加硬度,以达到产品要求的机械性能。3) 镗孔,保留一定壁厚和内径,钻除掉中间多余的毛坯。4) 粗车加工,对毛坯端面、外圆和内径进行留有一定余量的加工,方便精车。5) 精车加工,对粗车过的工件端面、外圆、内径以及螺纹进行更高精度的加工。6) 铣车加工,对精车后的工件进行槽、孔或铣特殊形状的加工。7) 渗碳,提升卡瓦零部件的硬度和耐磨度。8) 焊接,部分零部件焊接到主体上。9) 磷化,提升工件的耐腐蚀性。10)组装,将各零部件组装成产品。11) 试压,测试产品性能参数。12) 喷漆,喷涂油漆防止产品氧化腐蚀。

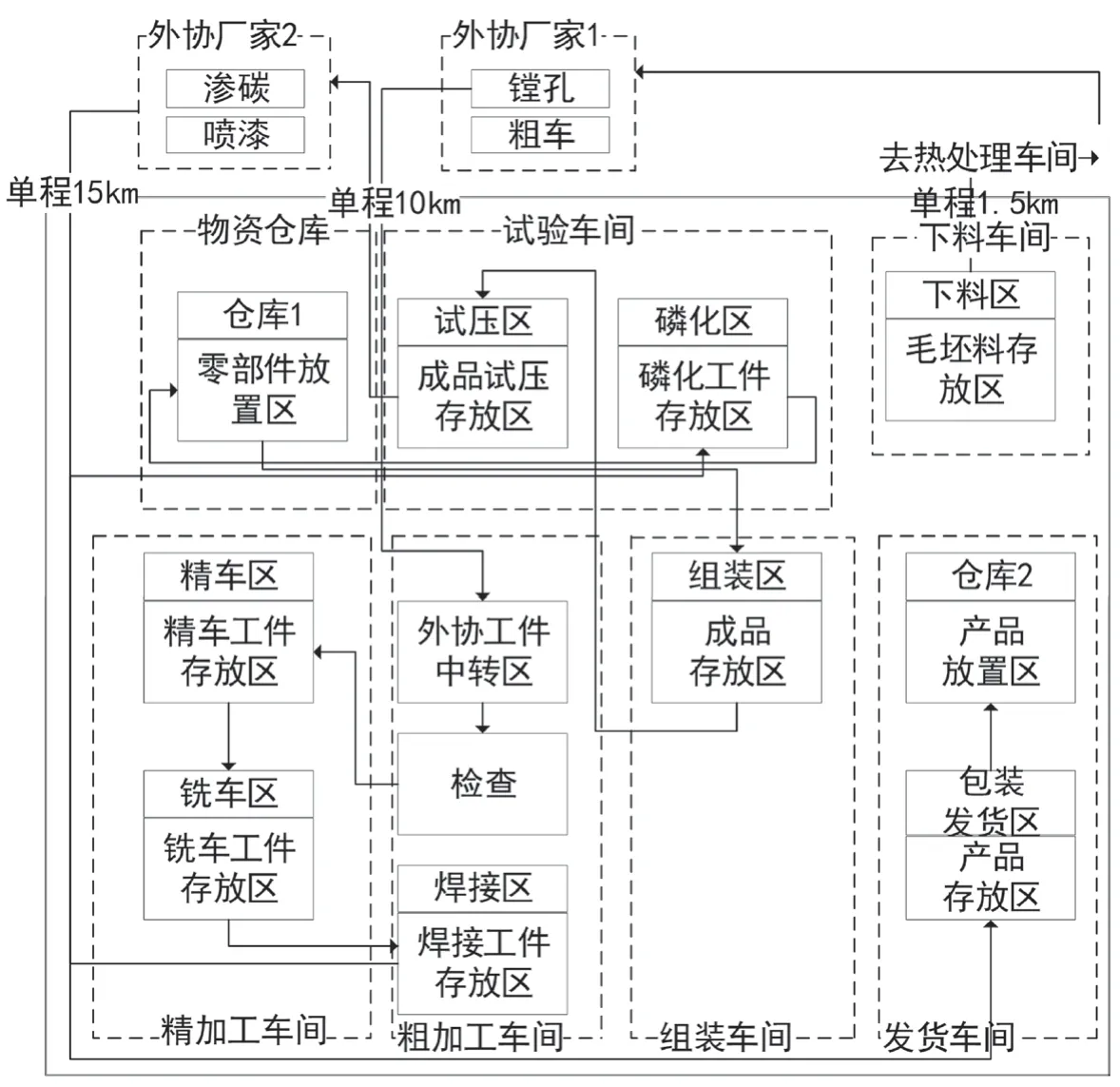

1.3 车间布局及生产物流现状

为清晰表达车间生产布局以及产品生产物流走向,更直观地分析物流方面存在的问题,该文前期收集了实际生产数据,借助画图软件绘制出改善前的车间布局以及物流走向图,如图2所示。下料后,毛坯会被运输到热处理车间,由于当地政府对特殊作业的要求,热处理车间只能建设在指定位置,此转运问题暂时无法改善,因此热处理加工来回3 km保持现状。

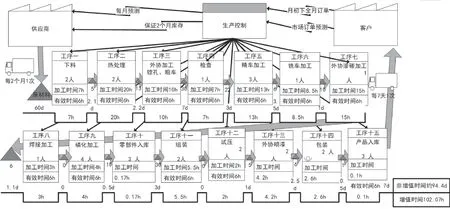

从图2可以看出,车间物流路径存在多处交叉往返,增加搬运时间,容易产生疲劳;粗、精加工车间内各个机床位置固定,不便进行布局规划,其他车间如组装、试验车间可通过合并工序的办法优化重整。根据C产品生产工艺流程的顺序、车间各工序之间的搬运距离和等待时间梳理出改善前的价值流图,如图3所示。

图2 改善前的车间布局及生产物流走向

1.4 生产线存在的主要问题

整个生产环节中的增值时间较低,结合图3发现该车间主要存在以下问题。1) 各工序产能不均,存在瓶颈工序。产品在生产环节停留了94.4 d,约为增值时间的22倍。2) 生产周期过长且交货期不稳定,虽采用了按单生产,但客户下单预留的时间较短,车间有周生产计划,但面对紧急订单会进行插单,增加在制品,导致了生产周期延长。此外,从零部件原材料下料到产品出库需要24.4个工作日完成,如果遇到质量问题,交货期无法满足。客户下单时往往会考虑工厂交货周期的不稳定,常常会采用提前下单的方式订货,这样势必引起渠道库存的增加,最终导致物流成本上升。3) 镗孔、粗车进行委外加工本是节省时间空间的有利条件,但由于现场只有一人检查,不能及时将委外加工的工件下发至下道工序,导致外协中转区工件出现堆积。

2 生产线优化方案及改善后的价值流程图

2.1 提高瓶颈工序的产能

从图3可以看出,全车间每日2班14 h产能低于每日平均2.08套订单的工序主要发生在热处理、铣和精车工序。其中热处理工序产能不足,考虑热处理设备成本较高,建设周期和占用场地等因素,建议寻找外协厂家弥补产能缺口,使该工序产能由原先的13件/16小时提升到28件/16小时。

图3 改善前的价值流图

经调查分析后发现,车间目前有两台铣床,但只有2名铣工,两班倒期间存在一台铣床处于空闲的状态,建议采用一人多机的加工方式。同时有一台小型车床没有夜班操作人员,建议通过规划近期订单,制定批量生产计划,鼓励夜班人员在其设备运转期间一人多机,缓解精车瓶颈。

2.2 减少外协中转区在制品库存

经外协镗孔、粗车后运回的工件需要经过探伤以及相关尺寸检查,由于转运后的工件需要尽快分配至各个工序进行加工,留给质检的时间不够充足,建议将质检员工作地点安排至外协厂家生产现场,在加工完成后第一时间进行质量检查,节省时间,保证外协加工件在运回来之后可以马上送至工序,不会造成中间库存。

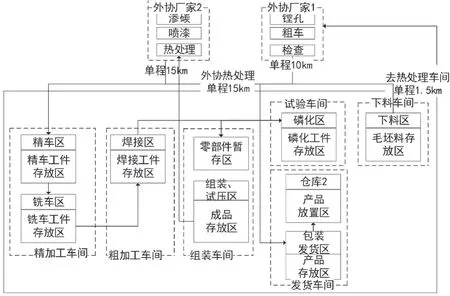

2.3 重新规划车间布局并优化物流路线

磷化后的工件先入库再出库进行组装,增加了一道非增值工序,建议在组装车间设立一个零部件暂存区,磷化后直接送至组装区,减少一次入库手续。

D公司产品中需要试压的不仅有C产品,且组装车间也不仅是C产品,还有其他众产品。组装车间距离试验车间试压房500 m,每次组装后的产品需要装车去试压,卸车试压后,再转运至距离组装车间一墙之隔的发货车间。建议将试压房建在组装车间,每次试压可节省30 min的转运时间。同时,合并组装和试压工序,减少搬运次数。改善后的车间布局及生产物流走向如图4所示。

图4 改善后的车间布局及生产物流走向

2.4 与供应商、客户保持信息互通以减少库存

原材料和成品的存储是为应对突发的客户需求和生产计划,但长期维持过高的库存量会产生很多浪费。如库存量增加需要额外的仓储空间、管理人员和防护措施,导致库存成本、管理成本增加。另外,原材料和产品的价值会随着时间的流失而折损,长期积压甚至会发生质量损坏,且会占用资金。因此建议通过完善市场和计划部门信息反馈机制,避免产生信息孤岛,将原材料库存由60 d减至15 d。

D公司生产的C产品为非标准件,客户要求不同,基本以定制为主。针对这种情况,生产部门应定时向市场部门汇报生产进度,市场部及时与客户沟通,在产品最后一道完成之前向客户确认发货时间,减少库存,发货周期由7天1次调整为1天1次。通过以上改进,优化后的价值流程图如图5所示。

图5 改善后的价值流图

3 改善效果

通过优化车间布局,调整生产物流路线,取得了以下改善效果(见表1)。1) 生产工序由之前的15个精简为12个。2) 减少了工序间搬运距离,节省时间,仅试压房移动到组装车间就减少75 m的搬运距离,零部件入库改为送至组装现场,又节省40 m,将外协加工后的检查安排到外协厂家进行,节省空间35㎡。3) 部分工序交由外协厂家,铣车工序进行一人多机加工模式,如热处理的委外加工大大缓解生产瓶颈。4) 改善后生产工艺流程价值比为20.12%,较改善前的4.51%提升了4.5倍。

表1 改善前、后评价指标对比

4 结语

该文借助价值流程图的理论和方法,选定价值流程分析中常被忽视的离散型制造企业产品生产线为研究对象,从原材料到成品包装等生产全过程,记录其核心部件的生产数据,梳理出目前的价值流图。结合理论依据,联系生产实际,分别从工序合并、车间布局优化和人机作业调整等方面对人员、物流、在制品和工序产能进行优化改进,达到了缩短生产周期、降低生产成本和提升生产效率的目的。