大截面H13钢固溶热处理过程数值模拟与工艺研究

冯锐,杨海波,,4,吕鹏昊,周恩,丁仁根,李书志,陈亚辉

(1.北京科技大学机械工程学院,北京 100083;2.东莞材料基因高等理工研究院,广东 东莞 523808;3.韶关市中机重工股份有限公司,广东 韶关 512000;4.流体与材料相互作用教育部重点实验室,北京 100083)

热作模具钢经过温度高、保温时间长的均质化热处理后会生成粗大晶粒,并在锻后冷却过程中由奥氏体转变为马氏体、贝氏体混合组织。虽然锻造过程可在一定程度上细化晶粒,但后续的细化处理仍必不可少[1-3]。带状碳化物会降低材料韧性,造成模具过早失效。为了使调质态的碳化物尺寸细小、分布弥散,首先须使球化退火态的碳化物细小均匀,为最终的基体组织细化打下良好的基础。因此,为改善热作模具钢组织均匀性,固溶细化处理被用于锻后热处理,为球化退火作组织准备[4-5]。固溶细化处理工艺实质是将锻后组织重新加热至奥氏体化温度,使部分碳化物固溶,以实现退火态的晶粒尺寸和碳化物尺寸细化且分布均匀的目的[6-8]。

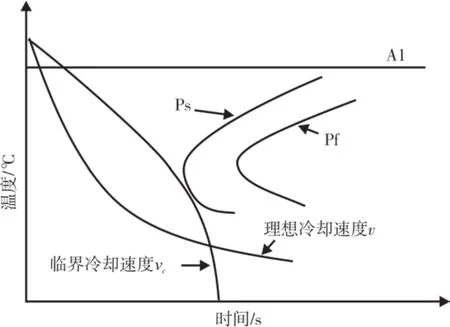

要获得强硬性高的马氏体组织,淬火介质冷却时冷却速度要高于热作模具钢的临界冷却速度vc[9]。当淬火钢尺寸较大时,内外冷却速度不同,材料内外会出现温度差,钢件不同位置并非同步到达马氏体转变温度Ms,要使内部冷却速度也高于临界冷却速度,则要求整体增大冷却速度而获得完全马氏体钢,以使整个钢件整体淬硬。奥氏体向马氏体转变过程会发生晶格重组,因晶格结构的不同,钢件体积会发生膨胀,体积膨胀会引起淬火开裂。如果在淬火开裂的危险温度区间仍采用快速冷却方式进行冷却,会加大内外温差,增大淬火内应力,促使淬火裂纹的形成[10-11]。故在冷却过程中应该综合考虑冷却速度的设置,在高温区快速冷却,在危险区采用缓冷的方式,获取完全马氏体组织的同时,避免材料开裂报废。图1为热作模具钢获得理想冷却速率的冷却曲线[12],其中A 1为奥氏体转化温度线,Ps为珠光体转变开始线,Pf为珠光体转变终了线。从图1可见,冷却速率先高后低,这不仅有充分的冷却能力,且缓和淬火内应力的形成,减少淬火开裂。

图1 理想淬火介质的冷却曲线[12]Figure 1 Cooling curve of ideal quenching medium

实际淬火冷却过程中会出现较多的问题,要想控制模块全部位置按照理想冷却速度冷却是难以实现的。当模块表面已经冷却到马氏体转变点附近时,如果仍施以快冷,模块会因内外相变尺寸变化的不同产生淬火裂纹;但如果此时缓冷,则模块心部可能并未到达马氏体转变温度,会因为冷却不足而最终形成低硬度的珠光体组织。如今已有很多淬火介质可以使用,但钢件形状尺寸和种类不同,能够适用于所有钢件的淬火介质还不存在,要想尽可能达到理想的淬火效果,可以着眼于工厂现有的淬火条件,将几种淬火介质配合使用以达到单一淬火介质不能实现的淬火效果[13-14]。

1 固溶冷却工艺设计

研究对象为H 13热作模具钢模块,材料尺寸为460 mm×700 mm×2000 mm,其成分列于表1。

表1 H13钢的化学成分Table 1 Chemical composition of H13 steel

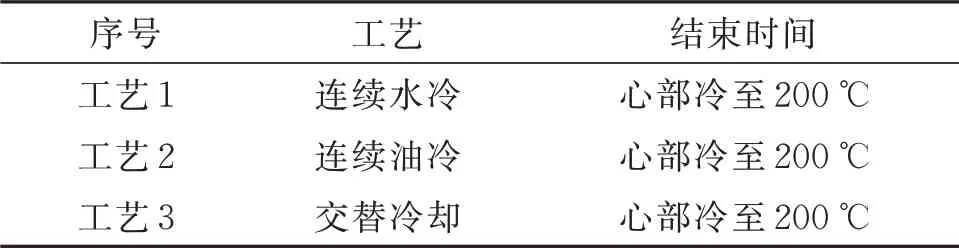

材料固溶温度为1030℃,首先模拟水冷和油冷两种淬火冷却方式,介质温度均为25℃。通过分析温度场及应力场分布情况,评估其开裂风险,并在合理时间点设置空冷冷却,以规避开裂风险,从而设计出合理的水空交替冷却方案。设计的冷却方案为水冷(180 s)+空冷(120 s)+水冷(85 s)+空冷(35 s)+油冷(2100 s,心部点冷至200℃)+自然空冷。模拟淬火方案列于表2,工艺曲线如图2所示。

表2 淬火方案Table 2 Quenching scheme

图2 交替冷却淬火曲线Figure 2 Alternated cooling and quenching curve

2 淬火模型的建立

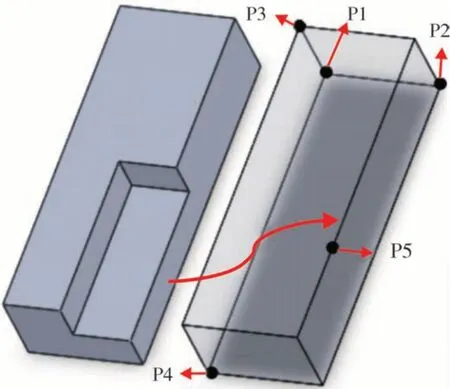

综合运用Soild Works、Hypermesh和Deform软件进行淬火冷却模拟,研究对象为大截面H 13钢,其尺寸为460 mm×700 mm×2000 mm。使用SoildWorks软件建立淬火工件的1/8几何模型,然后导入到Hypermesh软件中,Deform软件只对构建的几何模型进行四面体网格划分。由于淬火工件是规则的矩形,故将模型经行六面体网格进行划分,以提高模拟的准确性。Hypermesh前处理软件具有强大的网格划分功能,可以对几何模型进行六面体网格划分,并能导出FEM模型[15]。将模拟几何体划分成网格数量7600个、节点数量9180个,将形成的网格文件导出,设置类型为custome,并加载Deformfea.key临时文件,保存文件为key格式。

H 13钢几何模型如图3所示,其中P1、P2、P3、P4和P5为点追踪的特征点,以研究模块在固溶冷却过程中温度、组织和应力的演变及分布规律,P1点为心部点、P2—P4分别为3个表面中心点、P5为应力较大点,环境温度为25℃、工件温度为1030℃,设置奥氏体体积分数为100%。

图3 H 13模块三维模型Figure 3 Model of H 13 module

将H 13钢设为由奥氏体、铁素体、珠光体、贝氏体和马氏体各相复合组成的材料,其中各相的物理性能参数由Jmatpro软件计算得到,将计算结果导入到Deform软件中。在组织场模拟中,根据Deform相变计算模型,计算不同冷速下奥氏体转变为铁素体、珠光体、贝氏体和马氏体的体积分数[16-19]。

模具钢淬火冷却过程以对流换热的方式为主,是第三类边界条件。文献[20]优化了H 13钢与水的对流换热系数,在建立水冷换热关系式时将沸腾条件和热辐射考虑其中,其水冷换热曲线可应用于大截面尺寸材料。文献[21]采用Deform反向热传导模型计算得到了H13钢油冷表面综合换热系数。空冷过程的表面换热系数,通过经验公式H=2.29(T W-T C)0.25+4.6×10-8(T2W+T2C)(T W+

T C)[22]计算得到,式中Tw为工件温度(K)、Tc为环境温度为298 K。水冷、油冷和空冷换热系数如图4所示。

图4 H 13钢水冷、油冷、空冷换热系数Figure 4 Heat transfer coefficient of H 13 steel by water cooling,oil cooling and air cooling

3 结果与分析

3.1 温度场分析

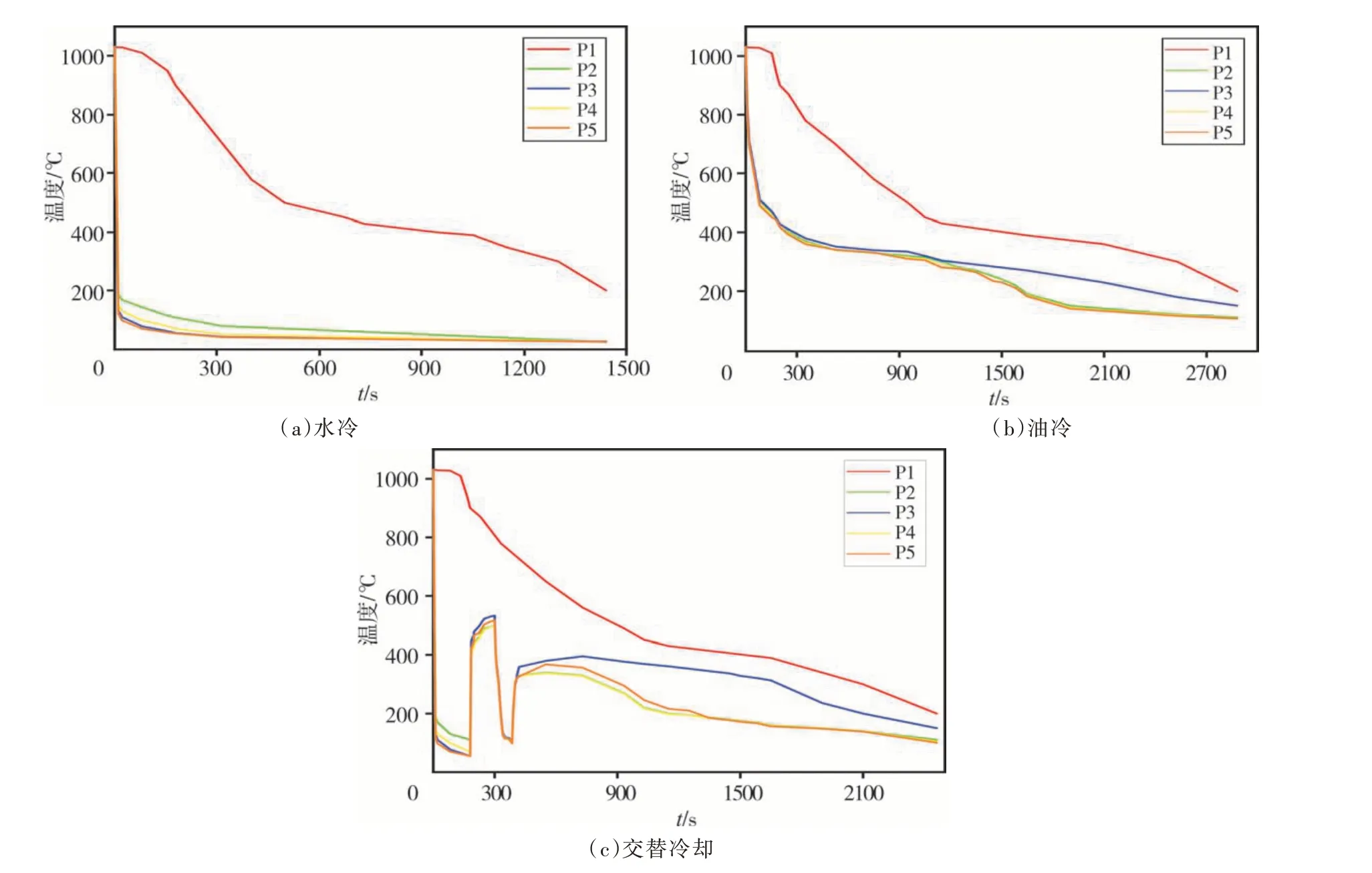

图5为水冷、油冷和水空交替冷却的H 13钢冷却曲线。从图5可见,模块淬火处理后,表面温度迅速下降,而心部温度下降缓慢,形成明显的温度差。采用水冷工艺时,模块进入水中后,表面温度迅速下降到100℃左右,随后表面冷却速度开始变缓;水冷至16 min左右,P1点温度曲线出现拐点,有一段平衡期,随后温度变化更加缓和。

图5 不同冷却方式下H 13钢的冷却曲线Figure 5 Cooling curveCooling curves of H13 steel under different cooling methods

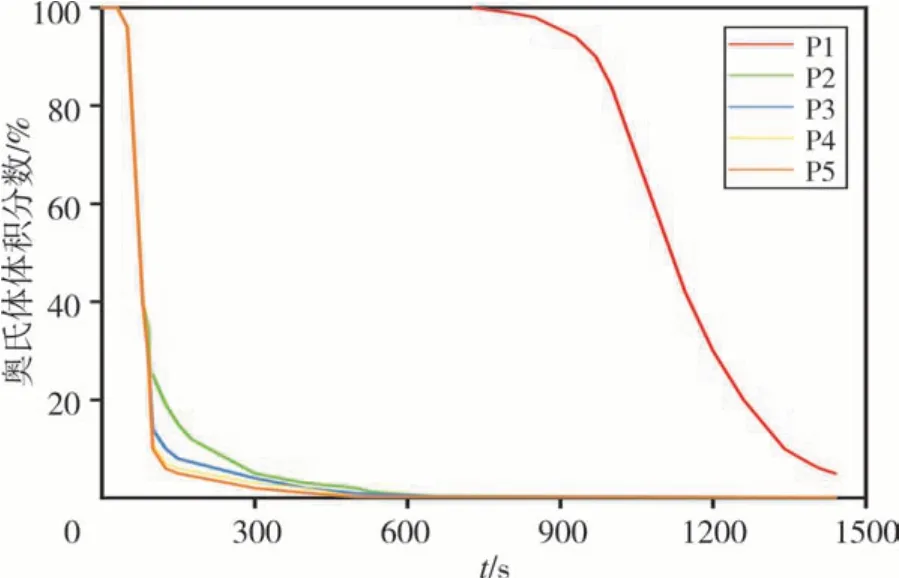

图6为水冷奥氏体体积分数曲线。从图6可见,采用水冷方式时,在730 s时出现拐点,奥氏体开始发生相转变,相变放出的热量以平衡温度的下降,随着奥氏体体积分数降低,奥氏体可转变量减少,温度继续下降,冷却至心部温度200℃时需要24 min。采用油冷工艺时,模块表面温度迅速下降到400℃左右,心部温度下降趋势与水冷一致,但冷却速率更小,心部冷却至200℃时需要48 min。采用交替冷却工艺,表面温度呈上下波动,心部冷却至200℃时需要41 min。水空交替冷却效率低于水冷,但高于油冷,空冷阶段模块内部高温区向表层低温区热传导,表层温度会上升,使内外温差显著减小,从而可使热应力降低。

图6 水冷奥氏体体积分数曲线Figure 6 Volume fraction curve of water-cooled austenite

图7为模块心部冷却至500℃时截面温度场分布云图。从图7可见,水冷后模块表面和心部温差比油冷及交替冷却的大,水冷至心部500℃时表层温度已经达到室温,而油冷表层温度还在80℃以上,表明油冷温度梯度更小。交替冷却方式下,水冷一段时间后设置一段时间空冷,空冷时模块内外进行热传导,整体温差较全水冷方式减小。由于心表温度不同,模块内外膨胀量也不同,过大的心表温差会产生大的热应力,导致模块产生开裂,模块油冷较水冷及交替冷却方式开裂风险更低。水冷冷却效率更高,而油冷安全性更高,水空交替冷却介于水冷和油冷之间。但是大截面尺寸模块不同位置冷却速率差别大,过低冷速会得到不理想的组织转变。从材料性能控制方面考虑,需要从组织转变角度进一步研究。

图7 心部500℃时截面温度分布图Figure 7 Temperature distribution of the cross-section at 500℃in the core

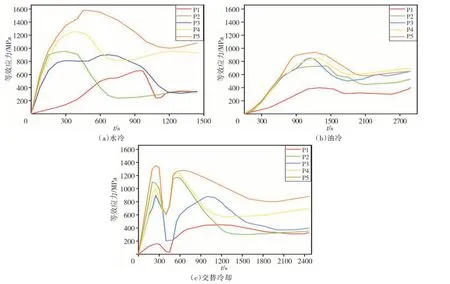

3.2 应力场分析

模块在淬火冷却过程中的应力主要由组织相变应力和热应力产生。因心部和表面温差大而引起热应力,内外冷速不同从而使内外组织转变不同步,从而产生相变应力。热应力和组织应力的相互作用会使模块出现淬火开裂的现象,应力场模拟可预测模块淬裂风险。

图8为油冷、水冷、交替淬火冷却淬火等效应力曲线。从图8可见,油冷和水冷等效应力均呈现出先增大后减小的趋势,这是由于表面冷速下降快而发生体积收缩,温度梯度产生的热应力起了主要作用,从而使表面呈现轴向和切向拉应力状态,且表面应力值较心部的更大,易发生开裂。油冷较水冷相同位置点的等效应力值小,表明油冷开裂风险更小。模块在连续水淬440 s期间的危险点P5应力值不断上升,超过对应温度下材料的抗拉强度。

图8 冷却过程等效应力曲线Figure 8 Equivalent stress curve of cooling process

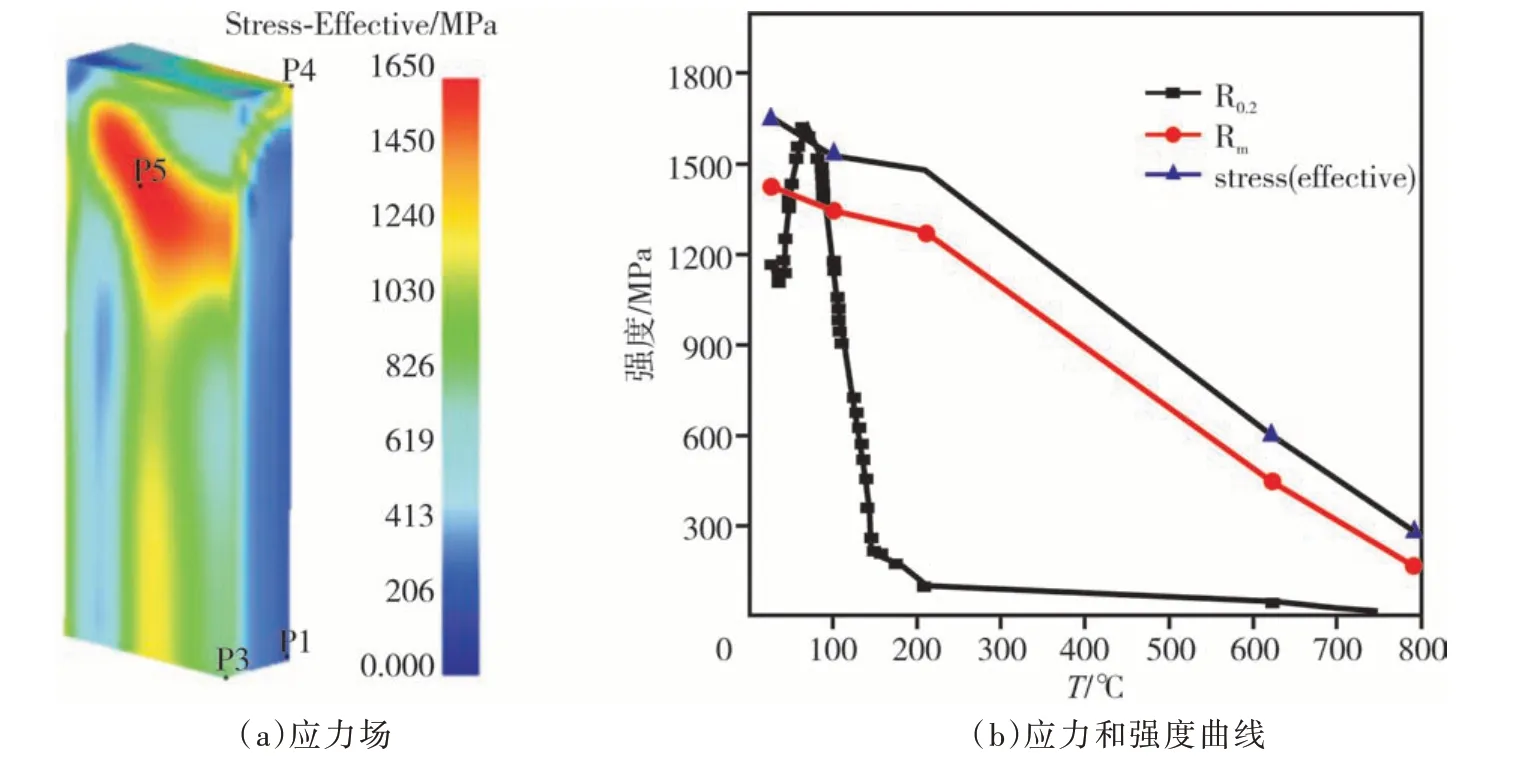

将P5点800℃以下的温度-等效应力值提取出来,与温度-强度曲线进行对比,其中一段等效应力值超过对应温度下该材料的抗拉强度值,模块有开裂的风险,如图9所示。其中,R0.2为屈服强度、Rm为抗拉强度。从图9可见,采用交替冷却方式,水冷180 s后P5点应力值还未达到较大值,此时设置85 s空冷以释放热应力使应力值下降,随后的水冷过程中表面应力仍会上升,在应力持续上升阶段设置空冷以降低模块内外温差,使应力值避免持续上升。与水冷等效应力相比,交替冷却应力值更低,安全性更高,降低了模块淬裂倾向。

图9 P5点等效应力场、等效应力和强度曲线Figure 9 Equivalent stress field,equivalent stress and strength curves of at P5 points

3.3 组织场分析

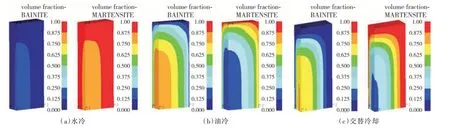

为预测工艺是否满足组织控制的要求,对H13模块冷却过程进行组织场模拟分析。图10为3种工艺心部冷却到200℃时模块组织转变云图。从图10可明显看出:水冷冷却介质有更高的换热系数,模块有更快的冷却速度,大部分组织转变为马氏体组织;油冷较水冷换热系数低,模块整体发生贝氏体转变,马氏体含量仅在边部比较高,组织转变不理想;交替冷却时,表层马氏体体积分数高而内部贝氏体体积分数高,较油冷有更好的组织转变,马氏体转变量更多。油冷至200℃时,心部贝氏体体积分数为83%、马氏体体积分数为16%;水空交替冷却至200℃时,心部贝氏体体积分数为74%、马氏体体积分数为24%。模块组织转变时采用油冷方式不如交替冷却方式,虽然水冷方式下模块大部分转变为马氏体,但其存在淬裂风险。

图10 组织转变云图Figure 10 Contour mapping of microstructure transformation

4 热作模具钢模块生产及组织分析

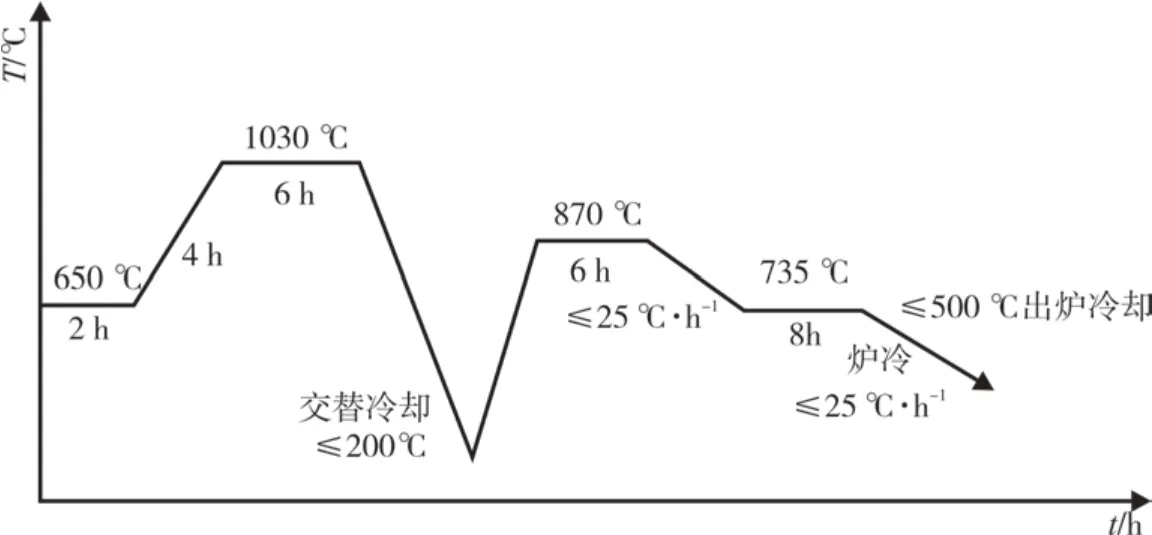

以电渣锭材料为原料,先对其进行均质化和等向锻造处理,然后采用固溶+球化退火热处理工艺(见图11)处理,最后对获得的热作模具钢的组织进行分析。

图11 固溶+球化退火热处理工艺Figure 11 Solution and spheroidizing annealing heat treatment process

首先对原料进行均质化和等向锻造处理,等锻件冷却后将其加热至650℃保温2 h,进行预热以防止材料开裂,再将其加热到1030℃进行固溶处理,待材料冷却至200℃以下时,再次加热至870℃保温6 h,然后随炉缓冷至735℃保温8 h后炉冷至500℃,最后出炉冷却。采用台车式电阻炉对材料进行固溶+球化热处理,炉膛尺寸为2200 mm×900 mm×700 mm,额定温度为1100℃,电炉控制柜用来控制工艺参数,并记录温度变化情况。

材料经过固溶处理后,需要冷却至马氏体转变完成点温度以下,以获得室温非平衡马氏体。生产过程中采用设计的交替冷却工艺,即水冷+空冷+油冷的联合控冷方式,依次在水冷槽、空气、油冷槽中冷却。在不同冷却阶段结束后换冷却槽时,利用红外线测温枪测量模块表面各处温度大小,图12为测温枪测得的不同时间点的材料表面温度。从图12可见,温度仿真分析结果与生产中实测温度相符。采用该交替冷却工艺,材料并没有发生开裂现象。

图12 不同时间点材料表面温度Figure 12 Material surface temperature at different time points

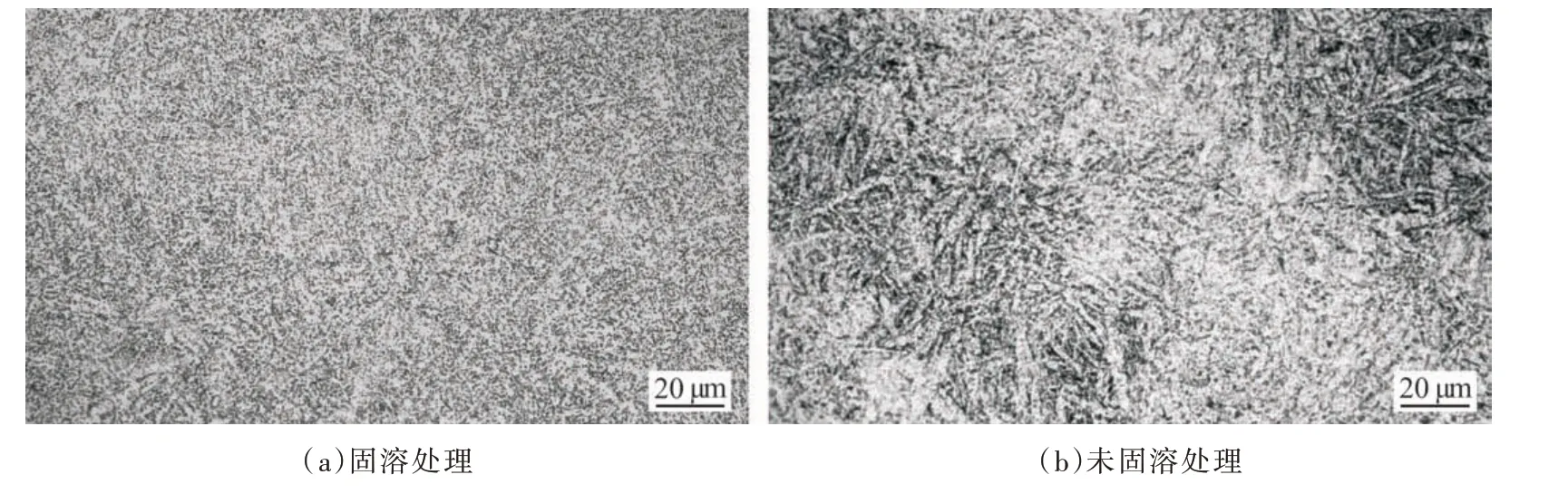

采用北美压铸协会NADCA#207-2003标准对H 13钢的退火态组织进行评价。图13为经等温球化处理后的球化态组织。从图13可见:未经固溶处理的退火态组织,存在明显的链状碳化物且网状分布,可评为AS7级;经过固溶处理后碳化物多溶解在基体中,球化退火热处理之后珠光体颗粒更加细小,并且更均匀,可评为AS3级,经统计其碳化物平均粒径为140 nm。

图13 球化退火态组织Figure 13 Spheroidized annealing microstructure

5 结论

(1)交替冷却效率低于水冷而高于油冷。油冷较水冷温度梯度更小,安全性更高。交替冷却方式下,设置空冷过程可以降低应力值,从而降低开裂风险。

(2)油冷方式下模块大部分发生贝氏体转变,已经不适用于大截面模块固溶冷却。水空交替冷却方式与水冷组织转变量相差很小,且水空交替安全性高,开裂风险低,可以替代水冷对大截面H 13钢模块进行固溶冷却。

(3)H13热作模具钢经过固溶处理后碳化物多溶解在基体中,较未经固溶处理的试样得到的珠光体颗粒更细小,且更均匀,可评为AS3级,碳化物平均粒径为140 nm。