低温条件下铝制翅片-隔板-封条钎焊结构的应力特性的数值模拟

麻宏强, 贾继伟, 厚彩琴, 王 刚

(1.兰州理工大学 土木工程学院, 甘肃 兰州 730050; 2.华东交通大学 土木建筑学院, 江西 南昌 330000)

铝制板翅式换热器作为大型液化天然气(LNG)工厂换热设备的重要组成部分[1-2],具有结构紧凑、传热效率高以及可多种介质同时进行换热的特点.并且目前铝制板翅式换热器的生产技术水平相对成熟[3-5].因此,铝制板翅式换热器在大型LNG工艺中被广泛应用.铝制翅片-隔板-封条钎焊结构作为铝制板翅式换热器的关键部件,在低温条件下运行过程中其内部的应力特性对铝制板翅式换热器的安全运行至关重要[6].

目前,国内外相关学者对板翅式换热器的性能特性进行了大量研究.如Patrick等[7]建立了一种新的三维模型,用来对低温条件下的板翅式换热器进行瞬态模拟,从而将板翅式换热器的复杂结构进行了简化;郝鸿伟等[8]在传统波纹翅片和锯齿翅片的基础上提出了一种新型的波纹-锯齿型翅片,进而提高了换热器的综合性能;靳遵龙等[9]通过分析板翅式换热器的导热性能和受力情况,为复合材料在换热器的使用过程中的优化提供了参考;文键等[10]通过数值模拟的方法,分析了翅片结构参数对波纹翅片传热性能、流动特性和承压能力的影响.结果表明,翅片的厚度和间距对波纹翅片的承压能力影响最大,并且优化后的结构参数使波纹翅片的最大应力有效降低;文键等[11]运用有限元的分析方法,研究了翅距、翅厚、翅高、翅片形成半径、节距和压差等参数对不锈钢锯齿型板翅式换热器强度的影响.结果表明,翅距、翅厚和压差是影响不锈钢锯齿型板翅式换热器强度的主要因素;Ma等[1-2]以LNG换热器为例,分析了不同结构参数和运行参数对铝制板翅结构应力特性的影响,并确定了影响铝制板翅结构应力特性的主要因素;Ma等[12-13]研究了LNG铝制板翅式换热器在开车降温和停车升温过程中的应力特性,提出了LNG板翅式换热器在开车降温和停车复温过程中的最佳操作方法.而上述研究主要是在热-结构耦合作用下,对板翅式换热器应力特性的研究.而当热应力和结构应力单独作用时,热应力和结构应力对板翅式换热器的应力特性和结构强度的影响并未涉及.

本文基于热-弹性理论,建立了铝制翅片-隔板-封条钎焊结构的热结构应力分析模型.通过采用热-结构耦合的方法,分别分析了等效热应力和等效结构应力单独作用时对铝制翅片-隔板-封条钎焊结构的应力特性和结构强度的影响.比较了在热-结构耦合作用下,等效热应力和等效结构应力分别对等效应力的影响程度,进而确定了在热-结构耦合作用下进行模拟分析时,热边界的选取对模拟结果影响的重要性.

1 有限元分析

1.1 模型描述

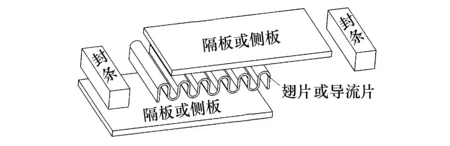

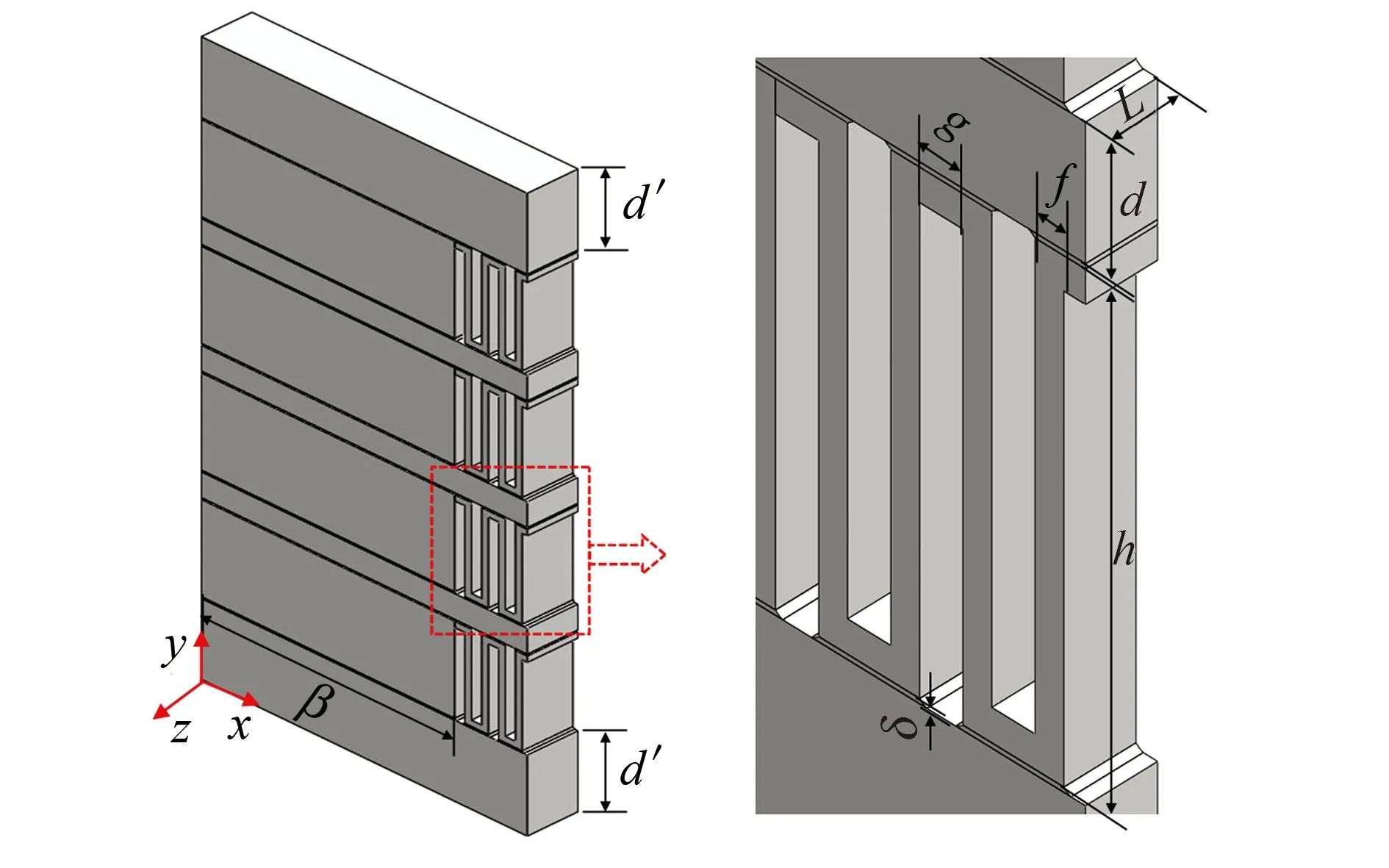

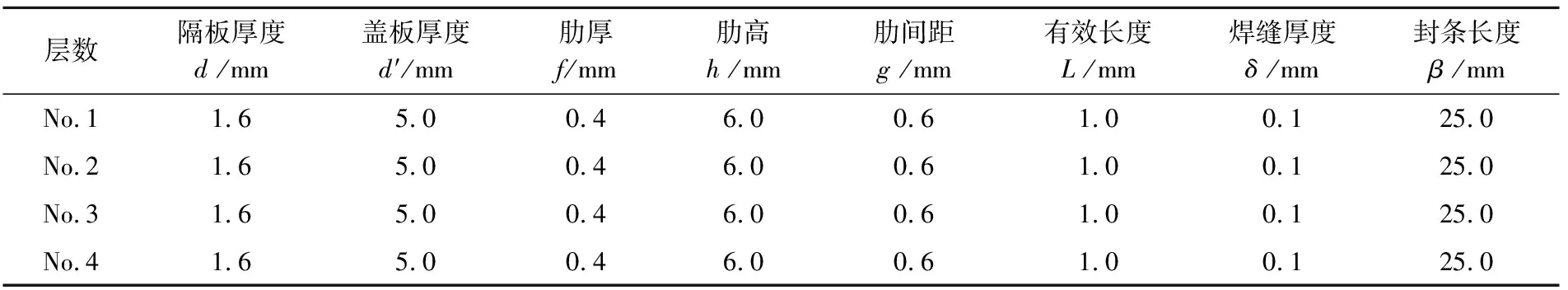

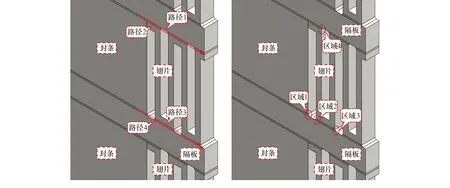

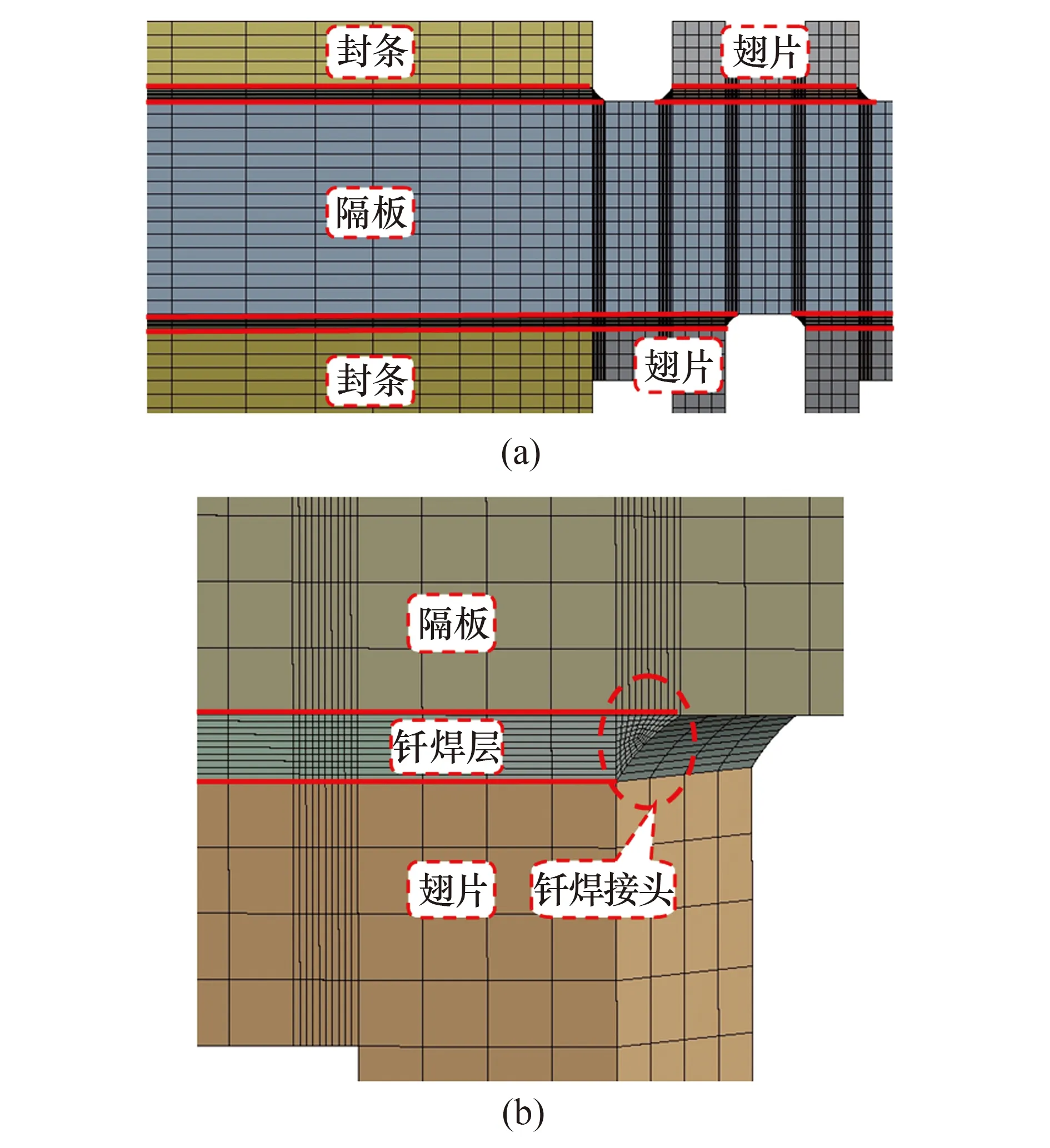

图1为铝制翅片-隔板-封条钎焊的结构示意图,铝制翅片-隔板-封条钎焊结构主要由隔板(或侧板)、翅片(或导流片)和封条等零部件按需要依次交错叠放,经过真空钎焊而成.由于铝制翅片-隔板-封条钎焊结构整体具有对称性,为了节省模拟计算时间,本文建立了铝制翅片-隔板-封条钎焊结构的半对称模型,如图2所示.铝制翅片-隔板-封条钎焊结构模型的结构参数如表1所列.图3为铝制翅片-隔板-封条钎焊结构局部简化模型.由于铝制翅片-隔板-封条钎焊结构在沿z(长度L)方向的一小段截面上的温度梯度非常小,故在z方向仅取很小的一段进行应力特性分析.根据文献[1-2],本模型忽略了铝制翅片-隔板-封条钎焊结构的层数和翅片流道数的影响,只取4层翅片9条流道进行模拟分析.

图1 铝制翅片-隔板-封条钎焊的基本结构示意图

图2 铝制翅片-隔板-封条钎焊结构半对称简化模型

表1 铝制翅片-隔板-封条钎焊结构模型的结构参数(从底层到顶层)

图3 铝制翅片-隔板-封条钎焊结构局部简化模型

1.2 边界条件

LNG板翅式换热器在实际运行的过程中结构内部所承受的应力是其所受压力载荷与温度场综合作用的结果.本文基于热-弹性理论,采用热-结构耦合的有限元分析方法,模拟研究了铝制翅片-隔板-封条钎焊结构热应力和结构应力的分布规律.

对于热应力分析,在天然气(NG)和混合制冷剂(MR)与铝制翅片-隔板-封条钎焊结构接触位置的表面,施加对流换热边界条件,用来模拟NG(MR)与翅片和隔板之间的对流传热过程.在铝制翅片-隔板-封条钎焊结构模型的右端壁面施加绝热边界,用来模拟铝制翅片-隔板-封条钎焊结构的传热对称性.

对于结构应力分析,在NG(MR)与翅片和隔板接触位置的表面,施加压力边界条件,用来模拟NG(MR)压力对铝制翅片-隔板-封条钎焊结构的作用.此外,忽略了外载荷对铝制翅片-隔板-封条钎焊结构的作用.由于铝制翅片-隔板-封条钎焊结构在支撑结构上可以自由滑动,因此仅在其底面施加y方向的固定约束边界条件.在铝制翅片-隔板-封条钎焊结构模型的右端壁面施加对称边界条件,用来模拟铝制翅片-隔板-封条钎焊结构的对称性.

1.3 材料属性

在大型LNG工艺中,AL3003和AL4004分别被广泛应用于铝制翅片-隔板-封条钎焊结构的翅片和隔板以及钎料层金属的材料.因此,假设翅片、隔板和封条的材料为AL3003,钎焊层金属的材料为AL4004.

本文仅考虑线性各向同性材料特性,不考虑塑性效应.此外,材料AL3003和AL4004的热膨胀系数、弹性模量和屈服强度受温度影响较大,而密度、导热系数和比热受温度影响较小.为了简化计算模型,本文仅考虑了温度对AL3003和AL4004的弹性模量、热膨胀系数和屈服强度的影响,忽略了其对AL3003和AL4004的密度、导热系数和比热的影响.铝制翅片-隔板-封条钎焊结构材料的力学性能参数如表2所列.

表2 铝制翅片-隔板-封条钎焊结构材料的力学性能参数

2 网格划分及无关性验证

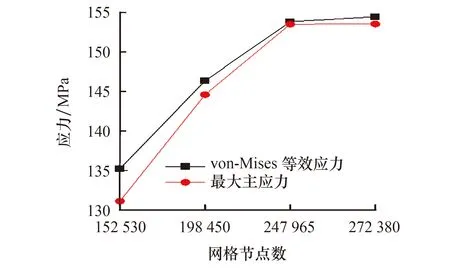

模型网格划分的质量和数量对有限元仿真模拟的结果精度和时间有着非常重要的影响.为了使用最合适的网格对铝制翅片-隔板-封条钎焊结构的应力状况进行精确的模拟,采用结构网格对图1所示模型进行网格划分,并对铝制翅片-隔板-封条钎焊结构的敏感部位钎焊接头区域的网格进行了加密处理,使钎焊接头区域与其他区域相比拥有更加密集的网格节点,如图4所示.在NG的对流换热系数hNG=1 500 W/(m2·K),压力PNG=7.1 MPa,温度TNG=155 K;MR的对流换热系数hMR=1 000 W/(m2·K),压力PMR=0.4 MPa,温度TMR=150 K的情况下验证了网格数量对计算结果的影响.分别选取了网格节点数为152 530、198 450、247 965和272 380的四套网格,比较了铝制翅片-隔板-封条钎焊结构的von-Mises等效应力和最大主应力随网格节点数的变化情况,如图5所示.结果表明,当网格节点数从152 530增加到247 965时,von-Mises等效应力和最大主应力变化较大;当网格数从247 965增加到272 380时,von-Mises等效应力和最大主应力均近似保持不变,故网格节点数为272 380的网格已足够精密,能够满足仿真模拟的精度要求.因此,网格节点数为272 380的网格为最佳计算网格,被用作对铝制翅片-隔板-封条钎焊结构进行热应力和结构应力分析.

图4 铝制翅片-隔板-封条钎焊结构的局部网格

图5 网格无关性验证结果

3 结果与讨论

根据文献[12-13]可知,在钎焊接头位置处易产生应力集中,并且钎焊接头周围区域的应力梯度较大,均属于铝制翅片-隔板-封条钎焊结构的结构强度的薄弱部位.因此,本文选取了4处典型的铝制翅片-隔板-封条钎焊结构钎焊接头位置,如图3a所示,对其周围的等效热应力、等效结构应力和热-结构耦合作用下的等效应力的分布状况进行分析.此外,翅片和隔板与钎焊层之间的焊缝处同样属于铝制翅片-隔板-封条钎焊结构的结构强度的薄弱位置,容易萌生裂纹,发生断裂.因此,本文选取了4条典型路径,如图3b所示,分析了等效热应力、等效结构应力和热-结构耦合作用下的等效应力分别沿路径1、2、3和4的分布规律.

3.1 等效热应力

图6是铝制翅片-隔板-封条钎焊结构的钎焊接头处等效热应力的分布图.从图中可以看出在钎焊层内部、钎焊接头处以及隔板和翅片靠近钎焊接头处的区域,等效热应力均较高,最大值达到了155.86 MPa,其余区域的等效热应力较低,而在远离钎焊接头附近区域的位置处等效热应力迅速降低.这主要是由于换热器在运行过程中随着运行工况的波动变化,铝制翅片-隔板-封条钎焊结构的钎焊接头处的表面与NG(MR)直接接触以对流换热的方式进行热量交换,从而造成钎焊接头处与NG(MR)之间的换热量不断变化.此外,由于钎焊接头处的结构具有不连续性,在换热量不断变化的过程中,钎焊接头处不能完全自由的进行热胀冷缩,受到了一定的约束限制.因此,导致铝制翅片-隔板-封条钎焊结构的钎焊接头附近区域的温度梯度较大,最终造成钎焊接头处的等效热应力较大.

图7a为等效热应力沿路径1的分布情况(σ和τ分别是正应力和剪切应力,下标表示正应力和剪切应力的方向,σr是等效应力).结果表明除yz和xz平面的剪切应力沿路径1近似保持不变外,其余各应力沿路径1的变化均较大,均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效热应力和x方向正应力在钎焊接头处的值远大于其余各应力.因此,等效热应力沿路径1在钎焊接头处发生应力集中且主要受x方向正应力的影响.

图7b为等效热应力沿路径2的分布情况.结果表明等效热应力、各方向正应力和xy平面的剪切应力沿路径2的变化相对较大,yz和xz平面的剪切应力沿路径2近似保持不变.等效热应力、各方向正应力和xy平面的剪切应力均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效热应力和y方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效热应力沿路径2在靠近钎焊接头处发生应力集中且主要受y方向正应力的影响.

图7 等效热应力沿不同路径的分布情况

图7c为等效热应力沿路径3的分布情况.结果表明除yz和xz平面的剪切应力沿路径3近似保持不变外,其余各应力沿路径3的变化均较大,均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效热应力和x方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效热应力沿路径3在靠近钎焊接头处发生应力集中且主要受x方向正应力的影响.

图7d为等效热应力沿路径4的分布情况.结果表明等效热应力、x和z方向正应力沿路径4的变化相对较大,y方向正应力和xy平面的剪切应力沿路径4的变化相对较小,yz和xz平面的剪切应力沿路径4近似保持不变.除yz和xz平面的剪切应力外,其余各应力均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效热应力以及x和z方向正应力在钎焊接头处的值远大于其余各应力.因此,等效热应力沿路径4在钎焊接头处发生应力集中且主要受x和z方向正应力的影响.

综上所述,等效热应力在钎焊接头处发生应力集中,该位置处易发生强度失效.等效热应力沿路径1和路径3在钎焊接头处主要受x方向正应力的影响;沿路径2在钎焊接头处主要受y方向正应力的影响;沿路径4在钎焊接头处主要受x和z方向正应力的影响.

3.2 等效结构应力

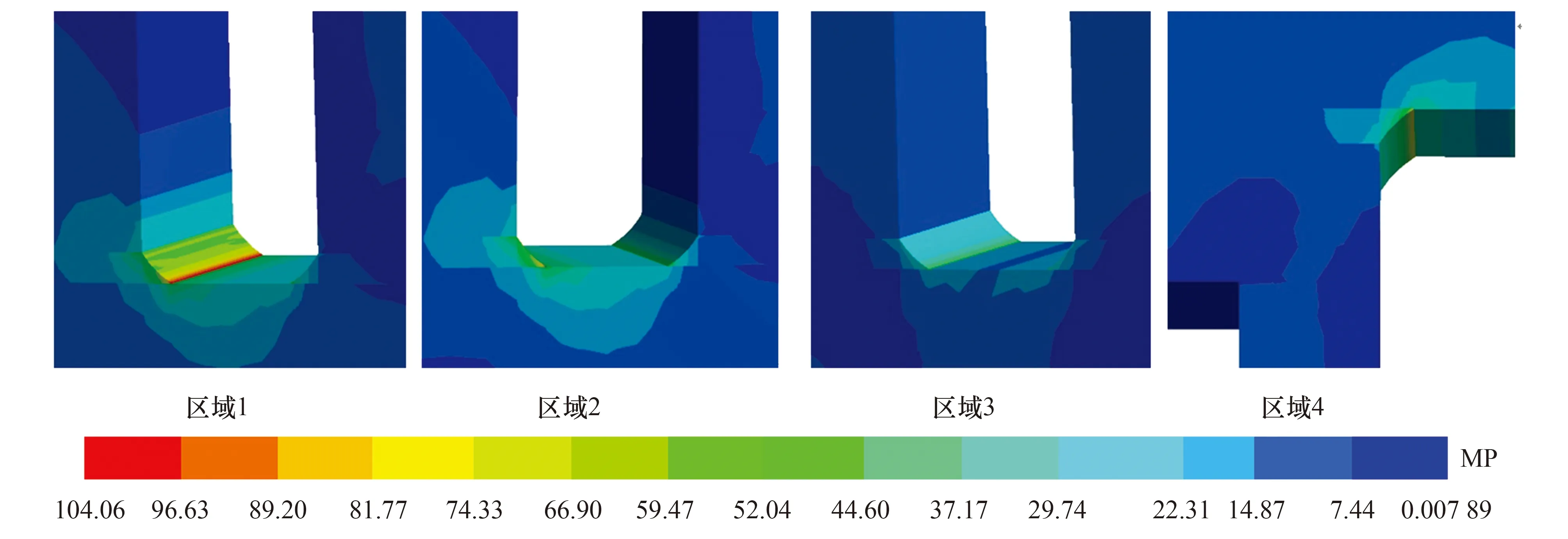

图8是铝制翅片-隔板-封条钎焊结构的钎焊接头处等效结构应力的分布图.从图中可以看出等效结构应力与等效热应力的分布基本一致,最大值同样位于铝制翅片-隔板-封条钎焊结构的钎焊接头处,为104.06 MPa.这主要是由于换热器在运行过程中随着运行工况的波动变化,铝制翅片-隔板-封条钎焊结构内部的应力波动比较频繁.在这种情况下,铝制翅片-隔板-封条钎焊结构的钎焊接头处母材和钎焊层材料的材料性能不完全匹配以及钎焊接头处的结构不连续性,使铝制翅片-隔板-封条钎焊结构内部的应力传递在钎焊接头处受到阻挡,从而导致应力集中效应在钎焊接头处积累,造成钎焊接头附近区域的应力梯度较大.

图8 铝制翅片-隔板-封条钎焊结构的钎焊接头处的等效结构应力

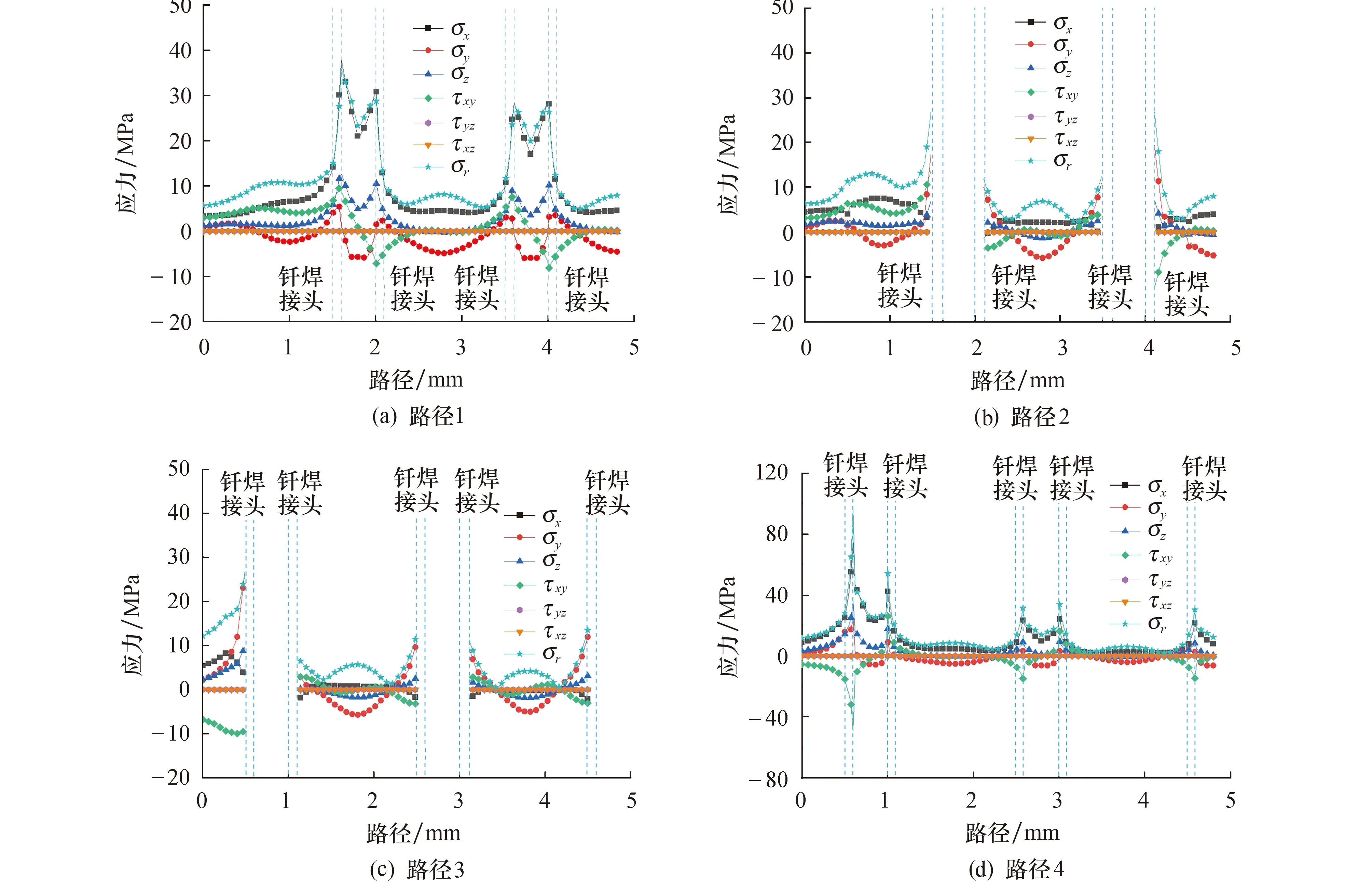

图9a为等效结构应力沿路径1的分布情况.结果表明除yz和xz平面上的剪切应力沿路径1近似保持不变外,其余各应力沿路径1的变化均较大,均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效结构应力和x方向正应力在钎焊接头处的值远大于其余各应力.因此,等效结构应力沿路径1在钎焊接头处发生应力集中且主要受x方向的正应力的影响.

图9b为等效结构应力沿路径2的分布情况.结果表明等效结构应力、y方向正应力和xy平面的剪切应力沿路径2的变化相对较大,x和z方向正应力沿路径2的变化相对较小,yz和xz平面的剪切应力沿路径2近似保持不变.等效结构应力、y和z方向正应力以及xy平面的剪切应力均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效结构应力和y方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效结构应力沿路径2在靠近钎焊接头处发生应力集中且主要受y方向正应力的影响.

图9c为等效结构应力沿路径3的分布情况.结果表明等效结构应力、y方向正应力沿路径3的变化相对较大,x和z方向正应力以及xy平面的剪切应力沿路径3的变化相对较小,yz和xz平面的剪切应力沿路径3近似保持不变.等效结构应力以及y和z方向正应力均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效结构应力和y方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效结构应力沿路径3在靠近钎焊接头处发生应力集中且主要受y方向正应力的影响.

图9 等效结构应力沿不同路径的分布情况

图9d为等效结构应力沿路径4的分布情况.结果表明除yz和xz平面的剪切应力沿路径4近似保持不变外,其余各应力沿路径4的变化均较大,均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效结构应力和x方向正应力在钎焊接头处的值远大于其余各应力.因此,等效结构应力沿路径4在钎焊接头处发生应力集中且主要受x方向正应力的影响.

综上所述,等效结构应力在钎焊接头处发生应力集中,该位置处易发生强度失效.等效结构应力沿路径1和路径4在钎焊接头处主要受x方向正应力的影响;沿路径2和路径3在钎焊接头处主要受y方向正应力的影响.

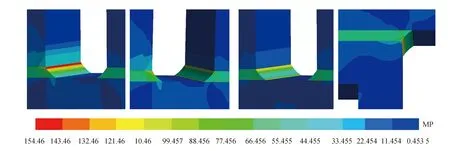

3.3 热-结构耦合作用下的等效应力

图10为在热应力和结构应力的耦合作用下,铝制翅片-隔板-封条钎焊结构的钎焊接头处等效应力的分布图.从图中看可以看出等效应力与等效热应力和等效结构应力的分布基本保持一致.在钎焊层内部、钎焊接头以及隔板和翅片靠近钎焊接头处的区域,等效应力较大,其余区域的等效应力较低.最大等效应力同样位于钎焊接头处,最大值为154.46 MPa.等效应力在钎焊接头处及其附近区域的应力梯度较大.这主要是由于铝制翅片-隔板-封条钎焊结构的钎焊接头处母材和钎焊层材料的材料性能不完全匹配以及钎焊接头处的结构具有不连续性造成的.

图10 温度和压力共同作用下翅片-隔板-封条钎焊结构的钎焊接头处的等效应力

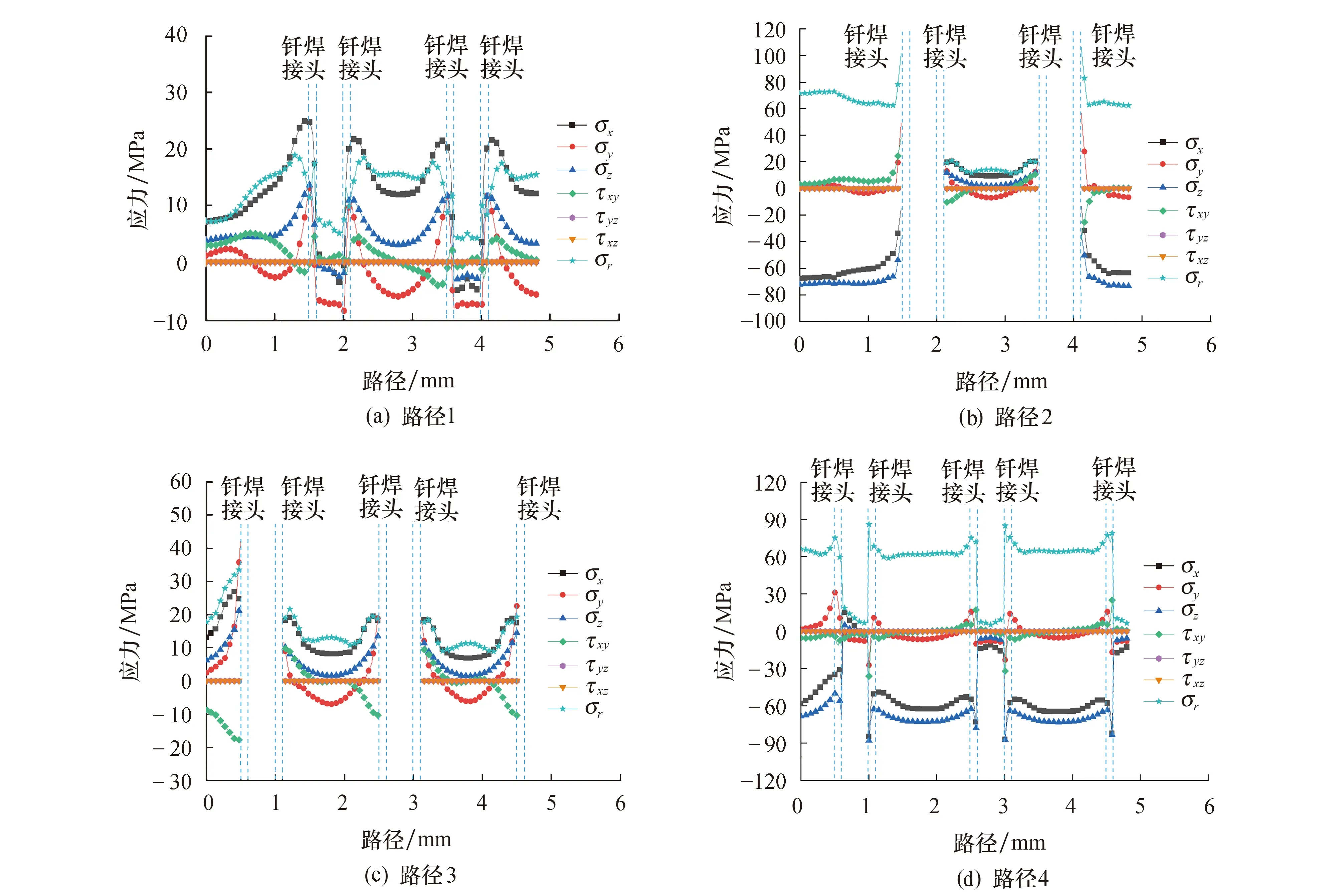

图11a为在热-结构耦合作用下等效应力沿路径1的分布情况.结果表明除yz和xz平面的剪切应力沿路径1近似保持不变外,其余各应力沿路径1的变化较大,均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效应力和x方向正应力在钎焊接头处的值远大于其余各应力.因此,等效应力沿路径1在钎焊接头处发生应力集中且主要受x方向正应力的影响.

图11b为在热-结构耦合作用下等效应力沿路径2的分布情况.结果表明除yz和xz平面的剪切应力沿路径2近似保持不变外,其余各应力沿路径2变化均较大,均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效应力和y方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效应力沿路径2在靠近钎焊接头处发生应力集中且主要受y方向正应力的影响.

图11c为在热-结构耦合作用下等效应力沿路径3的分布情况.结果表明除yz和xz平面的剪切应力沿路径3近似保持不变外,其余各应力沿路径3变化均较大,均在靠近钎焊接头处达到峰值且在靠近钎焊接头处的应力梯度较大.此外,等效应力以及x和y方向正应力在靠近钎焊接头处的值远大于其余各应力.因此,等效应力沿路径3在靠近钎焊接头处发生应力集中且主要受x和y方向正应力的影响.

图11d为等效应力沿路径4的分布情况.结果表明等效应力以及x和z方向正应力沿路径4的变化相对较大,y方向正应力和xy平面的剪切应力沿路径4的变化相对较小,yz和xz平面的剪切应力沿路径4近似保持不变.除yz和xz平面的剪切应力外,其余各应力均在钎焊接头处达到峰值且在钎焊接头处的应力梯度较大.此外,等效热应力以及x和z方向正应力在钎焊接头处的值远大于其余各应力.因此,等效应力沿路径4在钎焊接头处发生应力集中且主要受x和z方向正应力的影响.

图11 等效应力沿不同路径的分布情况

综上所述,等效应力在钎焊接头处产生应力集中,该位置处易发生强度失效.等效应力沿路径1在钎焊接头处主要受x方向正应力的影响;沿路径2在钎焊接头处主要受y方向正应力的影响;沿路径3在钎焊接头处主要受x和y方向正应力的影响;沿路径4在钎焊接头出主要受x和z方向正应力的影响.

此外,通过对比图6、图8和图10可以看出最大等效热应力(155.86 MPa)大于最大等效结构应力(104.46 MPa),与最大等效应力(154.46 MPa)更为接近.因此,在热应力和结构应力的耦合作用下,等效应力受等效热应力的影响相对较大,故热边界的选取对于热-结构耦合作用下模拟结果的影响是非常重要的.

4 结论

本文基于热-弹性理论,建立了铝制翅片-隔板-封条钎焊结构的热结构应力分析模型.采用热-结构耦合的方法,模拟分析了铝制翅片-隔板-封条钎焊结构的等效热应力、等效结构应力和热-结构耦合作用下的等效应力在钎焊接头处的分布情况以及各应力沿典型路径的分布状况.结论如下:

1)等效热应力、等效结构应力和热-结构耦合作用下的等效应力均在铝制翅片-隔板-封条钎焊结构的钎焊接头处发生应力集中,该位置处最易发生强度失效.这主要是由于铝制翅片-隔板-封条钎焊结构钎焊接头处母材和钎焊层材料的材料性能不完全匹配以及钎焊接头处的结构具有不连续性造成的.

2)等效热应力在钎焊接头处沿路径1和路径3主要受x方向正应力的影响;沿路径2主要受y方向正应力的影响;沿路径4在钎焊接头处主要受x和z方向正应力的影响.

3)等效结构应力在钎焊接头处沿路径1和路径4主要受x方向正应力的影响;沿路径2和路径3主要受y方向正应力的影响.

4)等效应力在钎焊接头处沿路径1主要受x方向正应力的影响;沿路径2主要受y方向正应力的影响;沿路径3主要受x和y方向正应力的影响;沿路径4主要受x和z方向正应力的影响.

5)在热-结构耦合的作用下,等效热应力对等效应力的影响较大.因此,热边界的选取对模拟结果的影响至关重要.