加速器驱动先进核能系统的乏燃料循环再生研究

秦 芝,范芳丽,*,田 伟,谈存敏,吴晓蕾,黄清钢,王洁茹,陈德胜,曹石巍,白 静,殷小杰,王 洋

1.中国科学院 近代物理研究所,甘肃 兰州 730000;2.先进能源科学与技术广东省实验室,广东 惠州 516000;3.中国科学院大学 核科学与技术学院,北京 100000

核能作为清洁、安全、低碳的能源,是未来能源发展的趋势与必然选择。快速发展的核电行业带来经济利益的同时,也随之产生大量的乏燃料,尤其是乏燃料中长寿命放射性核素的安全处理处置已成为我国乃至国际核能领域无法回避的重大问题,影响核电的安全、稳定可持续发展[1-4]。我国在2025年核电装机容量会大规模增加,乏燃料累积存量将达到约14 000吨[4]。乏燃料中一般含有95%的UO2、1%的Pu和次锕系核素MAs以及4%的裂变产物,放射性非常强(1017Bq/t),裂变产物含有约80余种元素,组成异常复杂[4-6]。乏燃料的放射性毒性主要来自超铀核素(镎、钚、镅、锔)和一些长寿命的裂变产物(129I、99Tc、79Se、93Zr、135Cs等),需经过几万甚至几十万年的衰变,其放射性水平才能降到天然铀矿的水平[7-9]。因此,如何安全处理处置这些放射性强、毒性大的乏燃料已成为制约核电可持续发展的瓶颈。

目前乏燃料后处理的工业化流程主要采用以PUREX流程为主导的水法处理技术,先将乏燃料用浓硝酸溶解,再利用有机溶剂和萃取剂磷酸三丁酯(TBP)进行多级萃取回收乏燃料中占主要成分的铀及钚,产生的大量高放废液进行玻璃固化并长期地质处置[10-12]。虽然通过现有的PUREX流程已将乏燃料中99.5%的U和Pu分离回收,但由于长寿命的次锕系元素和一些长寿命的裂变产物仍存在于高放废液中,因此,放射性废物的毒性仅降低了1个数量级,这些高放废液对人类环境造成长期的潜在威胁[11]。此外,通过PUREX流程回收的铀和钚,也可以制备成混合氧化物(MOX)燃料在热堆中使用,这样可提高铀资源的利用率,减少部分核废物的地质处置量[3,11]。鉴于现有PUREX流程所存在的一些问题,世界各国都在积极开发更先进的湿法后处理技术,目的都是为了提高铀资源利用率和减小核废物地质处置量。“分离-嬗变”(P&T,partitioning and transmutation)就是从高放废液中进一步将次锕系元素(镎、镅、锔)和长寿命裂变产物逐一分离出来[13]制备成相应的靶件,在加速器驱动的次临界系统(ADS系统)中嬗变,将长寿命、高放射性核素转化为中短寿命、低放射性或者稳定核素,从而大幅减少高放射性核废料的地质处置量,降低放射性对人类环境带来的长期潜在危害[13-17]。由于分离次锕系核素的工艺流程繁琐,产品纯度要求严格,目前基本还处于实验室阶段。另外,加速器驱动的次临界系统可以嬗变包含有次锕系核素或者部分裂变产物的燃料元件。因此,需要开发新的乏燃料后处理流程,实现可继续嬗变核素的组分离,提高铀资源利用率和减少核废物处置量,保护生态环境,实现先进核燃料的闭式循环,维持核能的安全、可持续发展。

1 加速器驱动先进核能系统

随着核电的大力持续发展,产生的乏燃料后处理问题日益突出,尤其是日本福岛核事故也让人们更加重视到核安全问题。针对核能快速发展所面临的挑战以及我国核能发展的战略需求,中国科学院于2011年启动了加速器驱动次临界系统(ADS)先导科技专项[18],在此期间,原创性地提出了“加速器驱动先进核能系统(accelerator driven advanced nuclear energy system,ADANES)”概念,包括加速器驱动的燃烧器(accelerator driven burner,ADB)和加速器驱动乏燃料再生(accelerator driven recycle of used-fuel,ADRUF)两部分[19-20]。ADANES的原理是利用加速器产生的高能离子轰击散裂靶从而产生高通量、硬能谱的中子驱动次临界系统的运行,该系统集嬗变、增殖和产能于一体,使得核燃料的利用效率可由当前核电的1%提高到95%,核废料减少到原来的4%[19,21-22],且衰变寿命小于500 a,大大降低核废料的存储压力,延长核裂变能的供给持续时间,对核能的安全高效可持续发展具有极其重要的意义。目前ADANES的原理验证已基本完成,技术路线的可行性也得到了论证。借助于强流的外源中子,加速器驱动先进核能系统在核燃料嬗变方面具有独特的优势,乏燃料的后处理只需除去乏燃料中的挥发性裂变产物和影响次锕系元素嬗变的中子毒物,不需要将乏燃料中的次锕系核素逐一、高纯度分离出来分别制成靶件,处理后的乏燃料可直接转化制备成再生核燃料继续使用。这样既充分提高了铀资源的利用率,又减少了核废物的地质处置量,也不存在核裂变材料的富集。但如何简单、有效地从乏燃料中分离这些关键裂变产物是制约该项目的关键环节,成为迫切需要解决的问题。

2 加速器驱动乏燃料循环再生研究

基于加速器驱动先进核能系统的特点,其乏燃料后处理技术与传统后处理方案完全不同,只需除去4%裂变产物中的一部分挥发性裂变产物和中子毒物稀土元素,长寿命的次锕系元素Np、Am、Cm不用进行传统的精细分离,直接可以与二氧化铀一起转化为新的燃料元件在加速器驱动的燃烧器中燃烧。基于此,本课题组改变传统的分离嬗变策略,提出了加速器驱动乏燃料后处理及再生制备的技术路线,包括高温氧化粉化与挥发、选择性溶解分离和燃料再生制备,如图1所示。具体为第一步利用高温氧化粉化与挥发法排除易挥发气体元素和半挥发性的裂变产物[23];第二步通过选择性溶解分离方法除去中子毒物稀土元素,达到铀、钚和次锕系元素的组分离及固态回收[24];第三步将前面除去部分裂变产物的剩余乏燃料制备成再生的核燃料元件,最后在加速器驱动的燃烧器中燃烧[25-26],从而实现增殖、嬗变和产能一体化的先进核能系统。加速器驱动先进核能系统的发展实施,能够有效提高铀资源的利用率,实现放射性废物的最小化,达到核燃料的真正闭式循环,对保障我国核能长期可持续发展具有深远的意义。

图1 加速器驱动乏燃料后处理的技术路线图Fig.1 Technical route for spent nuclear fuel reprocessing of accelerator driven advanced nuclear energy system

2.1 高温氧化粉化与挥发

乏燃料的高温氧化处理研究大多数都是基于乏燃料元件高温氧化煅烧的首端工艺而开展的。在高温氧化过程中不仅能够实现燃料UO2芯块的粉化,有利于包壳与燃料芯块的分离,还能够将其中的一些挥发性裂变产物(Xe、I、Kr、3H等)和半挥发性物质(Mo、Tc等)除去,同时降低乏燃料的放射性[27-28]。而且经过高温氧化得到的八氧化三铀粉末在无机酸中的溶解性要优于二氧化铀,有利于传统的湿法后处理。另外,韩国、加拿大和美国联手实施的DUPIC(direct use of spent pressurized water reactor fuel in CANDU reactors)燃料循环,即直接在CANDU堆中使用压水堆乏燃料[29-31],其燃料循环流程就只利用了单一的干法后处理技术,采用多次的高温氧化还原流程OREOX(oxidation and reduction of oxide fuel)只将乏燃料中的挥发性裂变产物除去,不需要将铀、钚、次锕系元素等其他裂变产物分离,处理后的乏燃料直接加工成新的燃料元件在CANDU堆中燃烧,提高了现有燃料的燃耗。这种乏燃料后处理方案流程简单,不进行Pu的分离,具有防核扩散能力,提高了铀资源的利用率,产生的放射性废物量也少[32-33]。

基于加速器驱动先进核能系统中的乏燃料再生研究,本课题组首先开展了模拟乏燃料芯块的高温氧化粉化与挥发研究。实验以二氧化铀粉末自行制备的UO2模拟芯块(φ10 mm×2 mm)为起始原料,分别在氧化和还原两种气氛下,考察了温度、时间等因素对芯块粉化的影响,利用X射线衍射仪(XRD)以及激光粒度仪对氧化还原过程中的产物和粉末粒径进行分析,结果认为经过氧化条件为空气/450℃/4 h、还原条件为4%(体积分数)H2-Ar/700℃/4 h的三次循环流程,模拟芯块具有良好的粉化效果。在此基础上,本课题组与中国北方核燃料元件有限公司进行合作,在贫铀中添加不同含量的稳定元素作为代表性裂变产物(Mo、Te、Nd、Sm等),探索制备工艺。通过管式混合→球磨→干燥→预压造粒→压块→高温烧结这几个流程,制备了一批含有不同裂变产物的二氧化铀模拟芯块(φ8 mm×15 mm),并对所制备的芯块形貌与添加元素的含量进行了测量。随后,采用优化的高温氧化粉化条件对制备的二氧化铀芯块进行了氧化还原粉化研究(图2),结果证实在上述条件下,二氧化铀芯块能够很好地实现粉化转化。粉化后的八氧化三铀粉末粒径在1~30μm左右,这就说明二氧化铀燃料芯块能够通过高温氧化还原转化成八氧化三铀粉末,为燃料芯块与包壳材料的有效脱离提供了基础[23]。

图2 二氧化铀芯块氧化粉化前(a)后(b)比较[23]Fig.2 Comparison of uranium dioxide pellet before(a)and after(b)for high-temperature oxidation pulverization[23]

另外,还考察了高温氧化过程中挥发性裂变产物的去除情况,通过在模拟乏燃料中添加稳定元素Mo、Te、Ru、Se、Rh、Cs和Rb作为裂变产物的代表(图3),结果发现利用所建立的氧化还原循环流程与更高温工艺(1 200℃)相结合的技术,能够有效除去Mo、Te、Se和Ru等半挥发性元素,去除率超过85%。这与文献[34]中报道的高温氧化挥发除去挥发性裂变产物的效果基本一致,为探索建立完整的乏燃料粉化以及挥发性裂变产物分离相结合的首端工艺奠定了良好基础。

图3 模拟乏燃料中七种半挥发性元素的去除率Fig.3 Removal efficiency of seven fission products from simulated spent nuclear fuels

2.2 选择性溶解分离中子毒物稀土元素

乏燃料裂变产物中存在大量的稀土元素,也就是镧系元素。它们的含量约占裂变产物总量的30%,尤其是这些稀土元素(Sm、Nd、Gd等)一般具有较高的中子吸收截面,如149Sm(σ=74 500 b,1 b=10-28m2),被称为中子毒物,阻碍了次锕系元素的后续嬗变,必须有效分离除去[35-38]。由于镧系和锕系元素的物理化学性质非常相近,它们彼此之间的分离一直是乏燃料后处理领域的热点问题之一。目前,主要是通过溶剂萃取的方法来实现乏燃料中镧系元素的分离,这样就会产生大量的酸性高放废液,严重污染环境,而且存在溶剂萃取体系耐辐照性差、产生二次废物、易形成第三相等缺点[39-41]。因此,仍然需要研究新的分离方法来实现镧系元素和锕系元素之间的有效分离,为乏燃料后处理中裂变产物的有效分离提供更多选择。

在加速器驱动先进核能系统的乏燃料后处理研究中,只需将部分中子毒物镧系元素分离除去,根据稀土元素和核燃料基体二氧化铀的基本物理化学性质不同,开展了各种分离方法的研究,试图将部分镧系元素有效除去[24,42-43]。对比几种分离方法,发现根据稀土氧化物和二氧化铀的溶解度差异来实现中子毒物镧系元素的分离是最可行的。因此,提出了一种高效选择性溶解分离的后处理技术,如图4[24]所示。与传统的乏燃料后处理思路不同,不采用浓酸对乏燃料进行完全溶解,只将中子毒物等镧系元素裂变产物通过选择性溶解有效分离除去,而可再次循环使用的锕系元素铀、钚及次锕系元素镎、镅始终以固态形式存在[24]。选择性溶解实验以绿色环保的酸性功能化离子液体[Hbet][Tf2N]作为分离介质,首先以裂变产物中产额较大的Nd作为稀土元素代表,通过比较相同质量(100 mg)的Nd2O3、UO2和U3O8在离子液体[Hbet][Tf2N](2 m L)中的溶解度(图5),发现Nd与U的溶解性能明显不同。稀土氧化物Nd2O3能够全部溶解,而UO2和U3O8在[Hbet][Tf2N]中的溶解度随着温度的升高而增加,且U3O8的溶解度明显比UO2大。因此,为了提高稀土元素的溶解效率、减少铀的溶解损失,必须保证乏燃料中的铀以UO2形式存在。

图4 选择性溶解分离示意图[24]Fig.4 Schematic diagram of selective dissolution separation[24]

图5 Nd2 O3、UO2和U3 O8在离子液体[Hbet][Tf2 N]中的溶解性能Fig.5 Solubility of Nd2 O3,UO2 and U3 O8 in ionic liquid[Hbet][Tf2 N]

在上述实验基础上,以一定量的Nd2O3和UO2混合制备了一系列的模拟乏燃料,并在不同温度的还原气氛中烧结,进行模拟乏燃料中稀土元素的选择性溶解分离优化实验。图6[24]为不同温度还原处理的模拟乏燃料的选择性溶解分离结果,可以看出酸性功能化离子液体[Hbet][Tf2N]对模拟乏燃料中的Nd2O3具有良好的选择溶解性。虽然随着还原处理温度的升高,Nd2O3的溶解率有所降低,但大部分稀土元素还是可以有效分离除去,能够满足加速器驱动乏燃料后处理的要求。同时也可以看到乏燃料基体UO2的溶解率只有0.5%左右,99%以上的UO2以固态形式存在,利于回收再处理。图7展示了离子液体[Hbet][Tf2N]对含有不同质量分数Nd的模拟乏燃料的选择性溶解行为,可以看出,模拟乏燃料中的稀土元素几乎完全除去,而UO2的溶解率很小,可以忽略不计。这进一步说明离子液体[Hbet][Tf2N]对于稀土元素具有良好的选择溶解性,可以用于乏燃料中稀土元素的分离。

图6 制备温度对模拟乏燃料中Nd2 O3的分离影响[24]Fig.6 Effect of preparation temperature on separation of Nd2 O3 from simulated spent nuclear fuel[24]

图7 Nd含量对模拟乏燃料中Nd2 O3的分离影响Fig.7 Effect of Nd concentration on separation of Nd2 O3 from simulated spent nuclear fuel

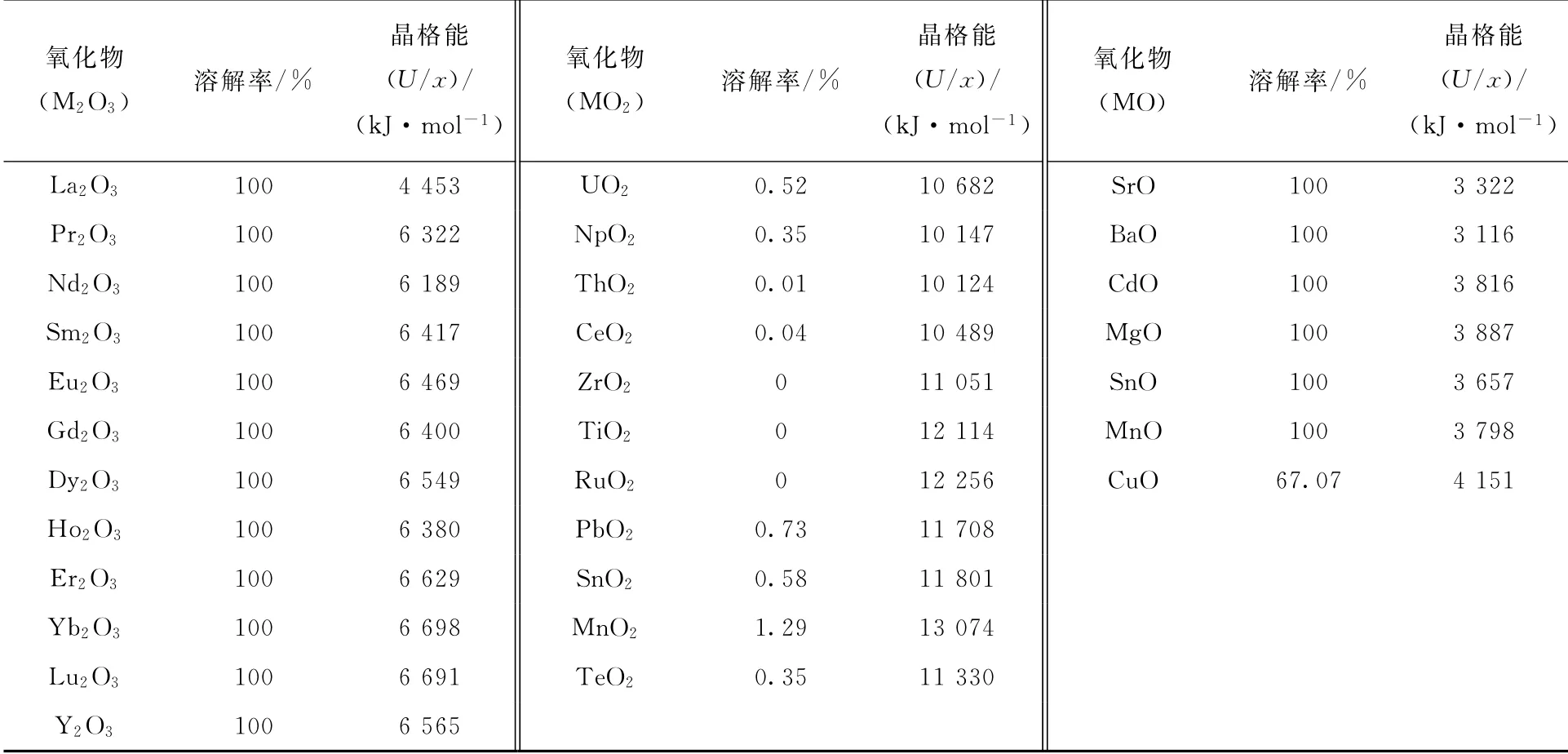

众所周知,乏燃料中含有各种各样的裂变产物,化学组成极为复杂。因此,也在此离子液体体系中开展了各种稀土氧化物以及其他化合物的溶解行为研究,具体实验条件为100 mg金属化合物置于2 m L离子液体中,溶解温度与时间分别为40℃与60 min,结果列入表1[24]。发现不同化合物在该体系中所表现的溶解行为明显不同,结构为M2O3的稀土氧化物与MO型金属化合物均具有良好的溶解性,而结构为MO2的金属氧化物溶解性能与UO2类似,几乎不溶解。这一溶解性差异为后续实现乏燃料中锕系元素AnO2(An=U、Np、Pu、Am)的组分离与固态回收提供了可能。同时,还进一步通过量子化学理论对这些金属氧化物的晶格能进行了热力学计算,发现金属氧化物的溶解性能与其本身的晶格能有一定的关联,从而揭示了金属氧化物的溶解本质。

表1 各种金属氧化物在[Hbet][Tf2 N]中的溶解率以及相应的晶格能[24]Table 1 Solubility of metal oxides in[Hbet][Tf2 N]and corresponding lattice energy U/x values[24]

随后,又测试了该离子液体的耐辐照性,开展了模拟乏燃料中稀土元素的分离实验[44]。结果发现,模拟乏燃料中稀土氧化物Nd2O3的溶解率随着离子液体辐照剂量的增加而明显减小,当辐照剂量增加到75 k Gy时(图8),该离子液体对稀土元素的溶解率降低到60%左右。但是乏燃料基体UO2的溶解性与离子液体的辐照无关,几乎都是不溶的。这些结果说明该酸性功能化离子液体[Hbet][Tf2N]的耐辐照性不好,需要进一步的结构优化,以提高对稀土元素的选择性溶解,这部分工作正在实验室开展中。

图8 辐照剂量(D)对模拟乏燃料中Nd2 O3和UO2的溶解影响[44]Fig.8 Influence of absorbed dose on dissolution of Nd2 O3 and UO2 from simulated spent nuclear fuel[44]

总之,根据稀土元素和UO2的溶解性不同,所发展的选择性溶解分离技术为乏燃料后处理中裂变产物的分离提供了一种新的思路。这种方法可避免传统乏燃料溶解过程所产生的大量强酸性高放废液,减少放射性对环境的污染,减少核废物总量,工艺流程简单。该方法有助于解决乏燃料后处理过程中镧锕分离的难题,有望改善乏燃料后处理的关键工艺流程,可为先进核燃料闭式循环提供技术储备。

2.3 核燃料的再生制备

核燃料闭式循环的最终目的是提高铀资源利用率和降低放射性废物量,解决上述问题的途径就是将除去裂变产物后的乏燃料制备成再生燃料元件继续燃烧,而如何将去除挥发性裂变产物以及部分中子毒物后的剩余乏燃料(包含有U、Pu以及次锕系核素(MAs))制备成再生核燃料,并在ADS燃烧器中继续燃烧,是实现闭式核燃料循环必不可少的环节。溶胶凝胶法是制备核燃料小球最常用的方法,然而,传统的溶胶凝胶法不仅需要复杂的设备,还会产生大量的二次放射性有机废液。另外,由于乏燃料的强放射性以及衰变热等特性造成溶液自加热以及辐射分解等问题,传统的溶胶凝胶工艺不适用于此类燃料元件的制备。因此需要开发新的燃料元件制备工艺以满足加速器驱动先进核能系统的乏燃料后处理及再生制备[45-46]。

本课题组首先分别利用粘度法和颜色改变法(r/g法)研究了不同温度和不同物料组成的混合溶液在溶胶凝胶过程中的化学动力学。发现室温下,改变初始料液组成可以有效控制混合溶液的凝胶时间,高温下混合溶液可以瞬间发生凝胶反应而固化(图9[47]),根据此结果,提出了一种无冷却即时混合与微波加热相结合的快速溶胶凝胶工艺流程[47]。该工艺是将室温的铀溶液和凝胶剂溶液进行即时在线混合,然后混合料液被立即分散为液滴,液滴下落穿过微波腔体被瞬间加热而固化为凝胶球,凝胶球再经过热处理转化为密度接近理论密度的陶瓷核燃料小球(图10)。结合该工艺,研制了一套适用于该流程的手套箱实验平台(图10)。改进的工艺流程不仅可以有效避免次锕系核素的α和γ射线对凝胶剂的辐射分解,还可以降低二次有机放射性废液的产生,很大程度上简化了再生核燃料小球的制备过程。

图9 混合溶液粘度随时间变化(a)与凝胶时间随c(HMTA)/c(Ce4+)比例变化(b)[47]Fig.9 Variation in viscosity of mixed solutions as function of time(a)and gelation time as function of c(H MTA)/c(Ce4+)ratio[47]

图10 无冷却即时混合-微波加热快速溶胶凝胶工艺示意图(a)以及手套箱实验平台(b)[47]Fig.10 Schematic diagram of improved microwave-assisted rapid internal gelation process(a)and experimental platform of glove box(b)[47]

接着,利用无冷却即时混合-微波加热相结合的快速溶胶凝胶工艺成功制备了水合氧化铀凝胶球,并考察了煅烧气氛、煅烧时间、升温速率对小球煅烧过程的影响,最后得到了接近98%理论密度的UO2陶瓷核燃料小球(图11[25])。同时,利用非放射性Ce代替Pu,Nd代替Am,开展了多元素掺杂的氧化物MOX模拟核燃料小球的制备研究。研究结果表明,在c(六亚甲基四胺(HMTA))/c(M)=1.3、升温速率为3℃/min、煅烧温度为1 500℃的4%H2/Ar混合气氛中煅烧5 h,可以成功制备密度接近95%理论密度的U+Ce和U+Ce+Nd多元素掺杂的MOX陶瓷模拟核燃料小球(图12[25]),陶瓷小球为单一立方相的MO2(M=U、Ce和Nd)共熔体,并且随着掺杂元素含量增加,MO2的晶格参数减小。

图11 UO2核燃料小球[25]Fig.11 Optical picture of UO2 ceramic microspheres[25]

图12 U+Ce+Nd掺杂的MOX模拟核燃料小球[25]Fig.12 Optical picture of MOX ceramic microspheres with Ce and Nd[25]

碳化铀(UC)的热导率、密度和铀含量均高于UO2,还可与Pu以及部分次锕系核素(MAs)形成二元混合共熔体系,被认为是第四代反应堆的理想候选核燃料[48-50]。因此,也开展了碳化铀粉末与碳化铀小球的制备研究。在传统碳热还原法的基础上,以有机物代替固体碳作为碳源,采用Pechini型原位聚合螯合法,分别以柠檬酸、甘露醇为螯合剂和交联剂,成功制备了较高纯度的UC精细粉末(图13)[51]。该方法通过U和C在原子水平的均匀混合,缩短了反应物之间的迁移距离,实现了在相对较低温度(1 400℃)下制备UC粉末。该工作对低温合成包含Pu和MAs的碳化物燃料能够提供一定的基础数据。另外,本课题组也利用无冷却即时混合与微波相结合的溶胶凝胶工艺开展了UC陶瓷核燃料小球以及金属混合碳化物(MC)陶瓷模拟核燃料小球的制备研究[52]。主要研究了炭黑分散条件、C和U的摩尔比、煅烧温度以及煅烧时间对陶瓷小球的物相组成和微观形貌的影响。研究发现初始C和U的摩尔比为3.5制备的凝胶球,在Ar气氛下,1 500℃煅烧5 h,可得到密度接近92%理论密度的UC陶瓷核燃料小球(图14[52])。所制备的UC陶瓷小球的平均粒径为675μm,通过透射电子显微镜(TEM)测试发现所制备的UC的晶格参数为4.969Å(1Å=0.1 nm),与理论值(4.961Å)非常接近。

图13 Pechini型原位聚合螯合法制备UC精细粉末的示意图[51]Fig.13 Schematic diagram of preparing UC powders by Pechini-type in-situ polymerizable complex method[51]

图14 UC陶瓷核燃料小球[52]Fig.14 Optical picture of UC ceramic microspheres[52]

总之,本课题组对传统的溶胶凝胶流程进行改进,提出无冷却即时混合与微波相结合的溶胶凝胶工艺这一全新工艺,并成功应用于二氧化铀陶瓷核燃料小球、碳化铀陶瓷核燃料小球、金属混合氧化物以及碳化物模拟核燃料小球的制备。虽然制备的模拟核燃料小球粒径单一,但仍为加速器驱动先进核能系统的乏燃料再生制备提供了一种技术支撑。

3 结 论

综上所述,基于加速器驱动先进核能系统的特点,提出了加速器驱动乏燃料后处理及再生制备的技术路线。与传统后处理思路不同,通过高温氧化粉化与挥发以及选择性溶解分离除去挥发性裂变产物和中子毒物稀土元素,而包含有次锕系核素的大部分乏燃料以固态保留。这些剩余的乏燃料被制成新的核燃料元件在燃烧器中进行彻底焚烧,通过后续的嬗变、增殖、核能发电,一方面大幅度提高铀资源利用率,另一方面极大减少核废物地质处置量。这种乏燃料后处理策略可避免传统乏燃料溶解过程所产生的大量强酸性高放废液,减少核废物总量及放射性对环境的污染,工艺流程简单,不存在裂变材料的富集。由此可见,加速器驱动先进核能系统的乏燃料后处理及再生制备流程是理想的核燃料闭式循环,对于保证核能的可持续发展具有深刻意义。

由于乏燃料实际组成化学元素的多样性以及化学行为的复杂性,加上强放射性的特点,所以乏燃料后处理是一个高难度、开发周期长的综合化学工艺。本课题组所提出的加速器驱动乏燃料后处理的技术路线,只是重点开展了主工艺的分离与制备研究,还处于实验室冷实验研究阶段,整体工作还不够系统和深入,且尚未涉及辅助工艺,还不能形成完整的乏燃料后处理流程。因此,在后续的研究中,还需要围绕所提出的技术路线,进一步优化和完善乏燃料后处理及再生核燃料制备的工艺流程,拓展研究的广度和深度,为今后加速器驱动先进核能系统的工业应用奠定良好基础。在高温氧化粉化与挥发过程中,需重点关注各种材料对乏燃料中挥发性及半挥发性裂变产物的吸附机理、捕集技术、回收处理技术等;在中子毒物稀土元素的分离方面,应主要考虑选择性溶解分离技术,优化对稀土元素具有良好溶解性、耐辐照、绿色的化学体系,研究分离后稀土元素的回收处理;在核燃料再生制备研究中,需开展多元素存在、不同尺寸的核燃料小球或者其他类型燃料元件的制备工艺技术,研究再生核燃料元件的抗辐照、耐高温等性能。从实验室冷工艺研发逐步过渡到热实验、中试规模和工程规模的实验研究,同时加强工艺放大设备、放射性远程操作与控制等应用技术的研发,为推动加速器驱动乏燃料后处理循环再生工艺流程的工业化提供关键数据和技术支撑。

致谢:感谢中国科学院詹文龙院士在加速器驱动先进核能系统的乏燃料后处理及再生制备技术路线研究中的讨论与指导。