钠化提钒废水MVR 蒸发器腐蚀失效分析

刘昌林 刘 斌

1 钒钛资源综合利用国家重点实验室 (四川攀枝花 61700)

2 攀钢集团研究院有限公司 (四川攀枝花 61700)

3 新疆大学机械工程学院 (新疆乌鲁木齐 830046)

4 哈尔滨工程大学超轻材料与表面技术教育部重点实验室腐蚀与防护实验室 (黑龙江哈尔滨 150001)

钒的氧化物已成为化学工业中最佳催化剂之一,有“化学面包”之称。钢铁冶金过程中,微量钒的添加能够获得更高的结构致密性及高强高韧性的特性,广泛用于钢铁材料的性能调控[1-9]。金属钒具有重要的经济价值,攀钢集团研究院有限公司(以下简称“攀钢公司”)在钒的资源化利用方面走出独具特色的技术道路。但在役某钠化提钒废水MVR 蒸发结晶器2205 双相不锈钢管板结构发生腐蚀失效,在设备运行中发生严重的穿孔刺漏,导致废水结晶液进入MVR 蒸发结晶器管板内部,造成化学原料的污染,从而导致MVR 蒸发结晶器无法正常工作,严重影响钠化提钒废水资源化处理生产线的高质量稳定运行。为了探究MVR 蒸发结晶器的失效原因,利用金相分析、X 射线衍射(XRD)、电感耦合等离子体(ICP)、扫描电子显微镜(SEM)等测试表征技术获取MVR 蒸发结晶器材料金相组织、物相、化学成分及表面腐蚀形貌数据,找到设备出现腐蚀穿孔刺漏失效的原因,在此研究基础上采取切实可行的改进措施保证设备运行的可靠性,显著提高钠化提钒废水MVR 蒸发结晶器的安全服役寿命。

1 MVR 蒸发结晶器工况介质条件

目前,腐蚀主要发生在MVR 蒸发结晶器及其出料系统(管、阀、泵)。实际运行过程中,结晶过程废水pH 不断下降,主要由蒸发过程中铵盐水解逸出NH3造成。表1 为水质分析情况,母液为含大量硫酸钠结晶体的饱和溶液。长期在高温(超过100 ℃)、高腐蚀性(含有高浓度Cl-)的环境中工作,非常容易发生材料的腐蚀。

2 MVR 蒸发结晶器建造材料分析

2.1 材质分析

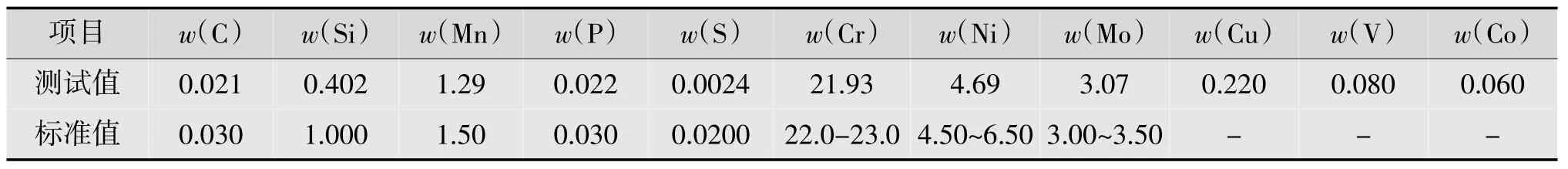

材质分析样品为钠化提钒废水MVR 蒸发结晶器上的2205 双相不锈钢管材。利用ICP 对2205 双相不锈钢进行元素分析,并与ASTM A182—2018《高温用锻制或轧制合金钢和不锈钢法兰、锻制管件、阀门和部件标准规范》中S32205 双相不锈钢化学成分进行比对,结果见表2。

表2 2205 双相不锈钢ICP 元素分析结果%

从表2 可以看出,钠化提钒废水MVR 蒸发结晶器所使用材质的Cr 元素含量略低于标准含量,且含有少量的Cu,V,Co。

2.2 XRD 物相分析

对2205 双相不锈钢管进行XRD 物相分析,结果如图1 所示。从XRD 图谱可以看出,2205 双相不锈钢由铁素体α-Fe 和奥氏体γ-Fe 两相组成。

图1 2205 双相不锈钢XRD 物相分析结果

2.3 金相组织观察

2205 双相不锈钢的金相组织如图2 所示。显微组织呈方向性交替分布,其中黑色部分为铁素体,白色部分为奥氏体,奥氏体和铁素体晶粒尺寸均小于20 μm。

图2 2205 双相不锈钢金相组织

3 MVR 蒸发结晶器腐蚀原因分析

3.1 管板结构腐蚀原因分析

对2205 双相不锈钢MVR 蒸发结晶器焊缝进行宏观形貌观察,发现焊缝位置均有大量铁锈附着,出现严重的局部腐蚀。结晶器的物料接口和板管结合处的焊缝位置出现较严重的腐蚀,大量的黄褐色腐蚀产物覆盖在焊缝表面。除锈后在管板焊接接头的焊缝金属位置发现大量局部腐蚀,管板结合处的板材部分无明显的腐蚀现象。原因是焊缝金属的耐蚀能力不如2205 双相钢板材,从而引起废水蒸发结晶器物料接口和管板接合处焊缝金属部位与管板结构2205 双相钢母材发生严重的电偶腐蚀,甚至出现局部穿孔现象。

3.2 换热管外壁腐蚀原因分析

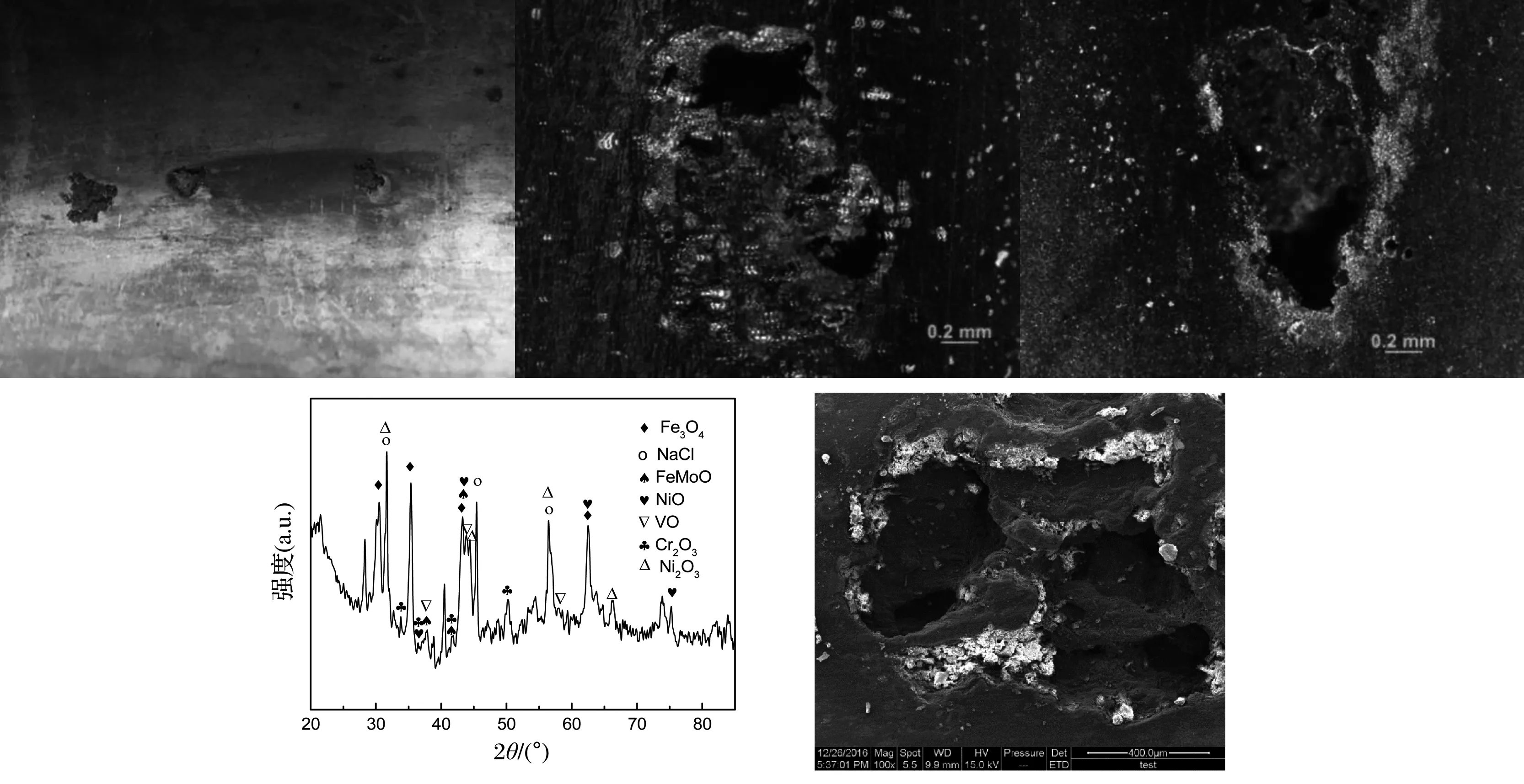

蒸发结晶器换热器钢管外壁腐蚀非常严重,局部出现腐蚀穿孔现象,如图3 所示。钢管外壁除了腐蚀穿孔,还存在大量点蚀坑和呈方向性的带状腐蚀坑。带状腐蚀坑沿着钢管长度方向分布,且由若干点蚀坑连接而成。

图3 蒸发结晶器内部换热器钢管腐蚀形貌

对换热器钢管外壁进行SEM 形貌观察,发现钢管外壁腐蚀坑内有裂纹,腐蚀产物局部有显微裂纹出现,腐蚀产物相对松散,说明2205 双相钢发生了严重的局部腐蚀。

蒸发结晶器钢管外壁,初步判断,蒸汽喷射区管路的腐蚀以冲刷腐蚀为主。在工作过程中,采用冷凝水冷却压缩泵轴承和叶片,导致冷凝水中的盐分在叶片上形成细小晶粒。在叶片转动和蒸汽流速的作用下,盐粒发生脱离,形成含蒸汽、小液滴、盐粒的汽-液-固三相流。盐粒、液滴导致冲刷磨损,含盐蒸汽导致2205 不锈钢磨损处发生腐蚀。腐蚀与磨损相互促进,导致蒸汽喷射区管路发生严重的腐蚀,且腐蚀沿着钢管长度方向发展,具有明显的方向性。

3.3 换热器钢管内壁腐蚀原因分析

通过对蒸发结晶器管路进行解剖,发现管路内壁有大量大尺寸的腐蚀坑,腐蚀形貌如图4 所示。钢管内壁大尺寸的腐蚀坑由大量点蚀坑聚合而成,附近还有大量的小尺寸点蚀坑。

图4 换热器钢管内壁腐蚀形貌及XRD 物相分析结果

对钢管内壁黑色腐蚀产物进行剥离,然后进行XRD 物相分析,结果显示腐蚀产物中含有腐蚀介质中自带的氯化钠,以及大量铁、钼、镍、钒、铬元素的氧化物,说明2205 双相钢自身耐蚀能力不足,导致起保护作用的钝化膜破裂而失去保护作用,在金属材料表面产生大量点蚀坑;随着腐蚀的进一步加剧,小尺寸的点蚀坑连成一片,腐蚀向纵深方向发展,形成大尺寸的腐蚀坑。在腐蚀坑内,若干小的腐蚀坑各自向钢管厚度的纵深方向发展。此外,在腐蚀坑内有少量腐蚀产物覆盖。

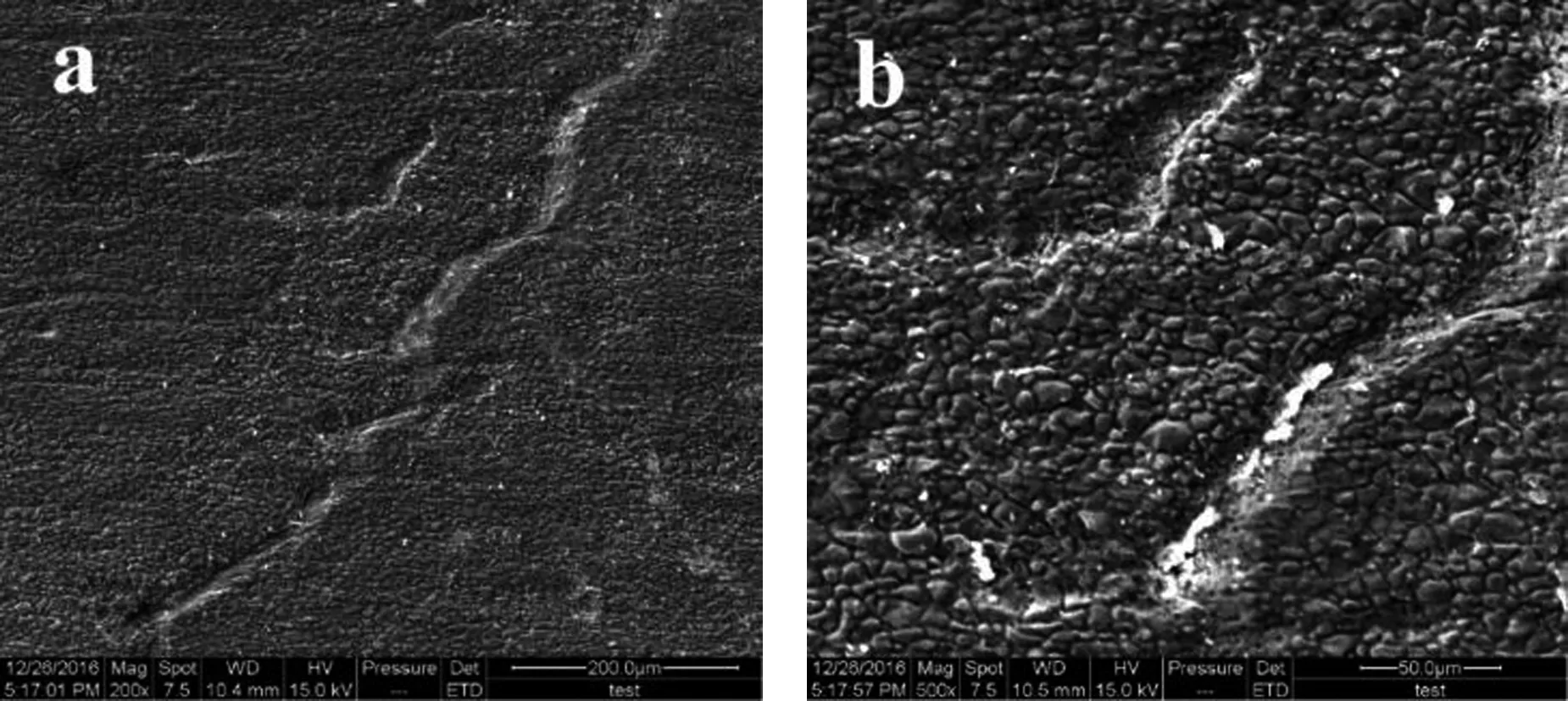

对换热管内壁腐蚀坑外的金属表面进行微观形貌观察,如图5 所示,其中图5(a)为低倍微观腐蚀形貌,图5(b)为高倍微观腐蚀形貌。2205 双相钢表面呈现大量具晶粒特征的腐蚀形貌,腐蚀沿着晶界进行,材料表面出现显著的晶间腐蚀特征。除了大量晶粒暴露在金属材料表面,还出现大量沿着一定方向的沟槽状腐蚀坑,和金相组织中的铁素体和奥氏体两相分布类似,沿着相界发生腐蚀。从扫描电镜照片可以看出,表面发生晶间腐蚀和沟槽状腐蚀的原因相同,均由晶界和相界的杂质较多所导致,先在晶界和相界出现局部电偶腐蚀,进而形成晶间腐蚀。

图5 换热管内壁腐蚀形貌SEM 照片(a、低倍;b、高倍)

4 材料腐蚀失效分析结论及防护措施

(1)MVR 蒸发结晶器蒸汽喷射区正对管路外壁的腐蚀主要是固-液-汽多相流冲刷腐蚀。含盐粒、液滴的蒸汽导致2205 不锈钢钝化膜破损发生力学磨蚀和腐蚀,腐蚀与力学磨损相互促进,最终导致2205 双相钢管外壁在服役后短时间内发生严重的沟槽状冲刷腐蚀穿孔。

(2)MVR 蒸发结晶器管路内壁的腐蚀以点蚀为主,晶间腐蚀遍布整个管路内壁,这与管路内壁处于较高Cl-含量、较低pH 的腐蚀环境有关,2205 双相不锈钢的耐腐蚀能力不足以支撑材料在这种苛刻的腐蚀环境中长期服役,为选材不当。

(3)MVR 蒸发结晶器管板接合处与换热器接口焊接接头的焊缝金属区域出现严重的局部腐蚀,而热影响去腐蚀相对较弱,说明很大程度上是由于焊接过程中焊丝选择不当导致焊缝金属位置出现严重腐蚀甚至穿孔,属于焊接工艺选择不当。

针对上述问题,可以采用如下措施进行解决:使用耐蚀等级更高的材料进行MVR 蒸发结晶器的建造,如2507 超级双相不锈钢及钛合金材料等;改进焊接工艺,采用高等级耐腐蚀焊丝进行蒸发结晶器建造中的焊接工作,避免由于焊缝耐蚀能力较低出现焊缝腐蚀。