复合振动下车载射频线缆SI 性能研究

童桂林

(电连技术股份有限公司,广东 深圳 518106)

随着汽车智能化、网联化加速成长,车载高速信号传输的比重也在快速增加,也要求汽车应用线缆朝高频化的需求发展,因此了解射频线材在汽车应用条件下的性能变化非常重要。

考虑到汽车在行驶中会产生振动,还会受到内外部温度、湿度等环境因素影响,因此选用温度湿度振动三综合试验机来模拟汽车在行驶过程中所受到的各种影响因素,以此作为测试环境来对线缆的信号进行完整性分析。图1为苏轼三综合试验箱。

图1 苏轼三综合试验箱

选择高频线缆的性能需求有插入损耗小、阻抗稳定、回波损耗小、使用频率高等特点,因此从高频使用来看,302-3是不错的选择,302-3这款线材也在众多车厂中被广泛应用,得到普遍的认可,本次实验验证也主要基于这款线材来做测试验证。经以往多次试验,发现在测试过程中连接紧密、是否对线缆进行保护、将线缆在固定间距绑定都会使测试效果变好。

1 定性模拟分析不同应用参数对线缆性能影响

1.1 对比测试

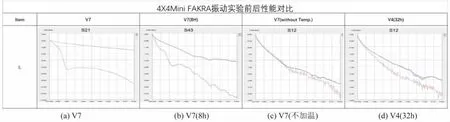

本节将对比在ISO 16750 V4 和V7振动条件下,通过改变振动幅度、是否加温以及持续振动时间,来定性模拟振动的幅度、温度及持续时间对线缆信号完整性的影响。表1为4种振动测试的振动条件。

表1 振动条件

将数据进行对比分析,发现振动前后插入损耗较回波损耗变化更为明显,进而选取4种振动条件中的IL曲线测试图进行对比分析,如图2所示。可以明显看出4种振动情况下的变化程度,对此可以将测试结果进行对比分析得到以下结论。

1)对比图2a、2c在同等振动幅度、同等振动时间条件下,加温与不加温可以明显观察到是否加温对IL的恶化影响是最大的。

2)对比图2a、2b在同样加温、同等振动条件下,时间越长,影响越大。

3)对比图2a、2d在同样加温、同等振动时间条件下,振幅越大,影响越大。

图2 IL曲线振动实验前后性能对比

4)对比图2b、2d在同等加温条件下,8h*3 V7振动的影响也大于32h*3 V4的影响,可以看到这样的振幅变化下,时间的影响要小于振幅的影响。

1.2 根因分析

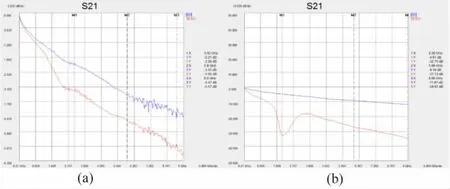

观察上述振动前后测试结果IL曲线图变化明显,试验后明显看出性能发生改变,对此进行阻抗分析。将试验后测试线与实验前测试线进行对比分析可以看出,如图3深色为振动前TDR测试结果,浅色为振动后TDR测试结果。从线材阻抗变化可以看到,阻抗的变化是导致性能变化的根本原因,主要是线材结构在振动环境中发生了变化,是因为铝箔和绝缘在振动过程中受损引起的,导致插损的明显变化。

图3 阻抗对比曲线

2 定量分析常用振动标准对线缆性能的影响

在同一振动条件下对比不同因素带来的影响时,对比测试结果可发现振动等级、是否加温、振动持续时间会对测试产品造成影响,但这并不能说明在所有的振动条件下所受影响均相同,因此综合各车厂的振动标准,应用目前常用302-3高频线束进行试验。当前302-3高频线束常用长度为1m、5m,应用这款线材的不同长度进行测试试验,验证在不同振动标准下线材长度所受影响的大小。图4为当前车厂常用振动测试标准。

图4 常用振动测试标准

2.1 ISO 16750-3测试数据

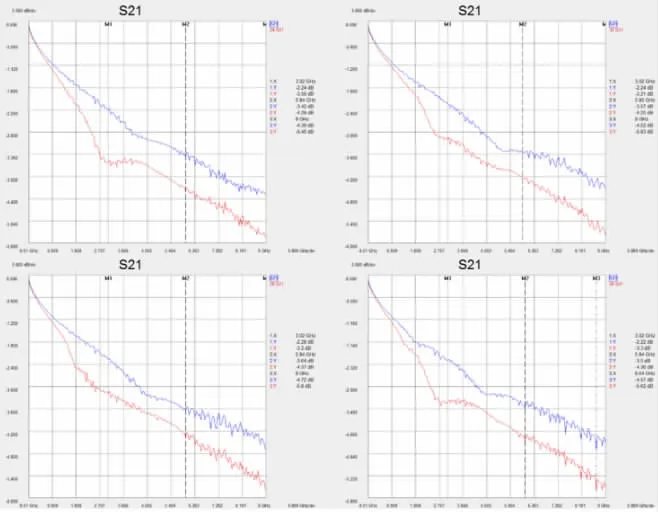

从图5中可看出不同线长IL曲线的变化程度,对照表2可以看出其中当振动等级、温度、振动持续时间保持一致时,线长越长,其所受影响也就越大。

表2 ISO 16750不同线材IL数据统计

图5 ISO 16750不同线材长度IL曲线测试图

2.2 VW75174

图6为VW75174不同线材长度IL曲线测试图。在VW75174的振动标准下进行试验,可以从图6中看出不同线长IL曲线的变化程度,对照表3可以看出其中当振动等级、温度、振动持续时间保持一致时,线长越长,其所受影响也就越大。

图6 VW75174不同线材长度IL曲线测试图

表3 VW75174不同线材IL数据统计

2.3 VW80000

图7 为VW80000 不同线材长度IL 曲线测试图。在VW80000的振动标准下进行试验,可以从图7中看出不同线长IL曲线的变化程度,对照表4可以看出其中当振动等级、温度、振动持续时间保持一致时,线长越长,其所受影响也就越大。

图7 VW80000不同线材长度IL曲线测试图

表4 VW80000不同线材IL曲线数据统计

2.4 ISO 20860-2 V1

图8为1m线长振动前后IL曲线测试图,图9为5m线长振动前后IL曲线测试图。

图8 1m IL曲线测试图

对照图8与图9可以看到,在ISO 20860-2 V1标准下振动,1m线材受到影响,5m线材并未受到较明显的影响,这个数据有些疑惑了。

图9 5m IL曲线测试图

2.5 USCAR-2 V2

图10为1m线长振动前后IL曲线测试图,图11为5m线长振动前后IL曲线测试图。

图10 线缆长度为1m IL曲线测试图

图11 线缆长度为5m IL曲线测试图

对照图10与图11可以明显观察到在USCAR-2 V2标准下振动,1m&5m线材并未受到较明显的影响。结合USCAR-2 V2的数据看V1的振动结果,应该是1m的线材有异常。

2.6 异常分析

在USCAR-2的振动条件下,图12与图13分别为V1与V2两个振动等级IL曲线。可以从两图中看到不同线长IL曲线的变化程度,对比之前测试结果发现线长越长,受到损耗越明显,但如图12所示在USCAR-2 振动标准V1等级中,302-3高频线束1m线长所受影响明显大于5m线长所受影响,且V2等级的振动幅度比V1等级的振动幅度大,但如图13所示结果302-3高频线束1m、5m线长并未发生较为明显的变化。图14为302-3高频线束1m、5m线长在USCAR-2标准下振动测试实物图,从图中观察到1号位置线束受到保护且有较好固定,而2号位置线束并未受到固定,因此这是导致302-3高频线束1m线长测试结果产生差异的原因。

图12 V1等级下不同线材长度IL曲线测试图

图13 V2等级下不同线材长度IL曲线测试图

图14 测试实物图

3 总结与分析

3.1 同等振动标准不同测试环境

对于同等振动标准下不同测试环境进行试验,在振动幅度、是否加温、振动持续时间这3个变量中进行研究,发现线材在此3种条件下所受影响均不相同,各有差异。

1)在其余各种振动条件相同时,线材受温度的影响较为明显,是否加温对线材的恶化影响是最大的。在探究产生此种变化的原因时,发现温度变化改变了线材阻抗,从而导致了线材性能发生变化。

2)在同样加温、同等振动条件下,当振动的时间不同时,随时间的增长,线材恶化程度也随之变大。

3)在同样加温、同等振动时间条件下,当振动等级发生变化,观察V4、V7的测试曲线,发现随振动等级的提升,线材所受影响越大。

4)在同等加温条件下,8h*3 V7振动的影响也大于32h*3 V4的影响,可以看到这样的振幅变化下,振动时间对线材的影响要小于振动幅度对线材的影响。

3.2 常用车厂振动标准下线材长度不同

进行了常用车厂振动标准下的试验,对线材振动后的变化量及不同长度的影响可以量化地了解。同时可以进一步看出ISO 16750-3:2012、VW75174、VW80000等带温振动条件下,线材损耗有较大的变化,USCAR-2 V1与V2两个不带温振动,线材并未受到较为明显的影响,且通过对比1m、5m两款线材在此振动条件下所受的影响,发现当振动条件均相同时,线材越长所受影响越大,呈现随长度的边长非线性增大。

3.3 安装建议

针对出现的畸变现象,指出将测试线束进行有效固定能避免线材振动导致的线材受损这一情况,对于装车过程中如何固定线材提出一些建议。

1)线材弯曲半径不可小于20*ODmm(单根线测试时,OD为线材外径,多根线一起测试时,OD为多根线材综合外径)。

2)固定间距建议在200mm左右,避免线材在振动过程中甩伤,在距离板端约100mm处,使用扎带固定线端。

3)给线缆加保护层,可以减少线缆在振动中的受损,可以根据实际应用适当增加线缆的保护套。在模拟振动中,在每处线端固定位,采用珍珠棉或同等防护材料对线材进行保护,防止固定杆损伤线材,同步使用扎带将线材固定在固定杆上。

3.4 不足与展望

本验证在常用车厂振动标准下仅进行单一线材试验,数据量过少,不能定量地进行分析每种振动条件下不同因素对线材造成的影响,以及各种不同线材在同振动条件下所受的影响。

同时在选用线材方面,也希望从线缆结构本身去提升线缆在振动中的稳定性,进而加强信号传输的完整性。其次应该规范车厂对线缆的安装固定,在安装过程中将线材保护好,在固定位置应有所注意,尽量避免线材自身振动导致的损伤以及在固定线材时考虑弯折角度对线材的影响。