甲醇厂VOCs 综合治理优化改进

郭海鹏,张栋亭

(山西焦煤集团飞虹化工股份有限公司,山西 临汾 041606)

1 现状及改造的必要性

1.1 现状

甲醇厂成品罐区有4 个10 000 m3甲醇罐和1 个300 m3杂醇罐,中间罐区有2 个500 m3、1 个2 000 m3的精甲醇罐作为甲醇成品的计量罐,在生产过程中从精馏塔采出的精甲醇先进入中间罐区精甲醇罐分析合格后用泵打入成品罐区精甲醇罐。成品罐区和中间罐区甲醇储罐均为内浮顶罐,甲醇在进料和放料过程中,因储罐内甲醇液面变化引起储罐内气体空间变化,进而引起气体压力的升降变化,使甲醇气体排出;在昼夜温差变化和大气压较低时会有挥发的甲醇气经罐顶呼吸阀和罐壁通气孔逸散至大气中污染环境。甲醇厂合成车间油回收隔油池、涡流反应器、气浮分离池、渣池均为敞口装置,集液池放空均为就地排放。此外精馏工序液封槽放空、地下槽、中间罐区地下槽、成品罐区地下槽均存在甲醇气挥发情况。

1.2 改造必要性

甲醇是一种易挥发的有机液体,甲醇在进料、放料和储存过程中挥发的甲醇废气对环境造成了一定的影响,并且造成浪费,给企业带来双重负面影响[1]。

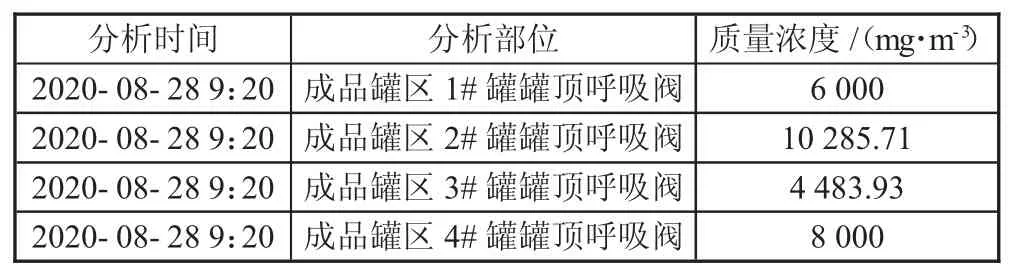

对罐顶呼吸阀处挥发的甲醇气浓度进行分析,如表1、表2 的所示。

表1 成品罐区储罐甲醇气浓度分析数据表

表2 罐区贮罐非甲烷总烃分析数据表

根据《炼焦化学工业污染物排放标准》(GB 16171—2012)、《挥发性有机物无组织排放控制标准》(GB 37822—2019)等文件要求,甲醇储罐大气污染物特别排放限值为甲醇气50mg/m3、非甲烷总烃50 mg/m3。目前各储罐监测数据均超标,迫切需对甲醇成品罐区和中间罐区放散点的VOCs 进行收集治理,以便保持储罐顶部的压力恒定,避免储罐内甲醇与空气直接接触,减少污染物排放并提高贮罐安全性[2]。

2 改造目标

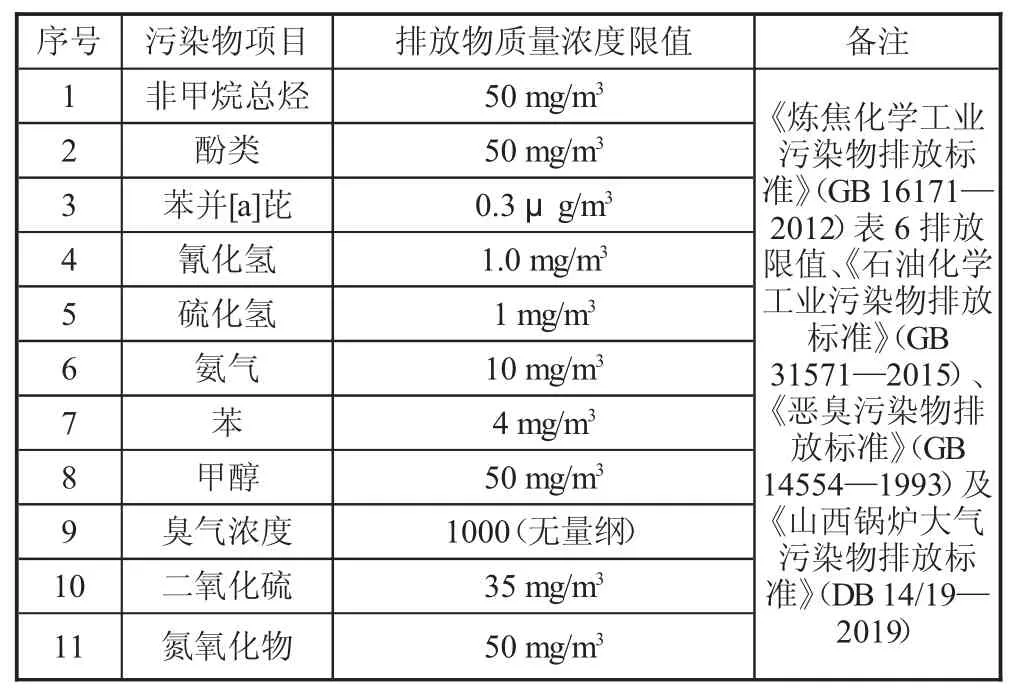

甲醇厂增加VOCs 处理装置,对甲醇区域8 个甲醇槽罐VOCs 进行收集治理,对甲醇生产装置区各类油池和逸散气等多点排放VOCs 进行收集治理,使污染物排放浓度满足《炼焦化学工业污染物排放标准》(GB 16171—2012)、《恶臭污染物排放标准》(GB 14554—1993)相关大气污染物排放限值要求,实现达标排放和生产清洁化,区域无异味。具体目标如表3所示。

表3 排放要求

3 技术方案选择

甲醇厂根据VOCs 性质不同,采取不同的治理工艺,成品罐区和中间罐区甲醇罐采用氮封收集+水吸收+焚烧综合治理工艺;各类污水池和放散气等多点排放VOCs 治理采用封闭收集+水吸收+焚烧综合治理工艺;精馏工序不凝气送入净化预热炉焚烧。

3.1 氮封收集

3.1.1 改造原理

对现有各类储罐(固定顶)通气管等与外界连通的开口全部密闭,引入氮封密封系统。尽量利用储罐原有开口增设VOCs 收集管道,完善压力仪表检测措施。

氮气密封系统包括氮气源、氮气管线、氮封装置、罐内压力检测等。当储罐进料阀开启,向罐内添加物料时,液面上升,气相部分容积减小,压力升高,当罐内压力升至高于泄氮装置压力设定值时,泄氮装置打开,向外界释放氮气,使罐内压力下降,降至泄氮压力设定点时,泄氮装置自动关闭。当储罐出料阀开启放料时,气相部分容积增大,罐内压力降低,供氮装置开启,向储罐注入氮气,使罐内压力上升,当罐内压力上升至平衡时,供氮装置自动关闭,压力调节为连续操作。

3.1.2 氮封系统的作用

氮封系统主要用于保护储罐类容器顶部的压力平衡,对多个储罐采用氮气微正压充气保护,可避免容器内物料与空气直接接触,减少污染物排放并提高储罐安全性。主要作用如下:

现有存储介质挥发出VOCs 气相组分为易燃易爆气体,混合后充入惰性气体氮气,缩小爆炸极限范围,避免形成爆炸性的混合气,有效降低火灾、爆炸危险性。

采用氮封装置后,在储罐压力降低时,通过罐顶压力检测仪表连锁供氮阀,向罐内充入氮气;当罐内压力升高,储罐呼出的绝大部分为氮气,减少储罐因压力、温度波动产生的甲醇呼吸损耗量。

3.2 水洗吸收系统

洗涤塔为气液两相逆向接触的填料塔。该塔采用填料式喷淋塔,塔体材质选用S304 不锈钢,两层PP鲍尔环填料,塔顶设除雾器。吸收剂采用新鲜脱盐水,以保证洗涤效果,排出饱和液送回现有粗醇罐回收利用。

3.3 焚烧工序

经过预处理后的废气经过水封混合(总气量:14 660 m3/h)后送入焚烧设备进行焚烧。

本项目考虑三种焚烧处理方式,一是RTO 炉,气量17 000 m3/h(考虑了10%~20%余量);一种是利用原有吹风气锅炉;一种是送入现有地面火炬。

3.3.1 技术路线一:RTO 炉

采用RTO 系列有机废气蓄热式焚烧装置,通过控制温度,滞留时间,扰流和氧气量将废气转化为二氧化碳和水气,并回收废气分解时所释放出的热量,从而达到环保节能的双重目的。而运行时热损失由高热值燃料燃烧补充。

RTO工作原理:有机废气经过蓄热室预热至750℃,在燃烧氧化室升温使废气中的VOC 氧化分解成为无害的CO2和H2O;氧化时的高温气体经特制的陶瓷热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。

优点:运行费用较低;处理能力弹性很大;可以处理风量大、浓度低的有机废气,不产生大量的NOx;可以适应有机废气中VOCs 的组成和浓度的变化、波动;废气分解效率可达到99%。

缺点:投资成本较高;RTO 炉内蓄热体随使用时间陶瓷体会变薄,蓄热能力下降一般2 年更换1 次,更换费用2 万元。

3.3.2 技术路线二:重启吹风气锅炉

利用现有吹风气回收装置将有机废气氧化生成CO2和H2O,从而净化废气,并回收热量生产蒸汽。为了减少烟气中NOx的生成,吹风气锅炉装置的燃烧炉炉膛温度可控制在700 ℃~800 ℃,每小时可产中压蒸汽约5 t,该温度范围内可确保锅炉装置安全运行。

优点:投资成本较低;可热量回收利用,生产蒸汽;可以处理风量大、浓度低的有机废气。

缺点:可能产生NOx,需要脱硝处理;能耗较高。

3.3.3 技术路线三:废气送地面火炬作为助燃空气焚烧

各工序废气通过安全水封后,经气液分离器分离后的废气经风机加压后,送往地面火炬。

优点:投资成本较低;运行费用低。

缺点:二系统停车后;助燃气中断,废气不能完全焚烧;改治理路线不符合规定。

3.4 精馏工序不凝气送入净化预热炉焚烧

在现有精馏工序不凝气送入净化预热炉管线增设阻火器和止回阀,配管至净化预热炉观察口。

4 技术路线选择

VOCs 治理方法主要有吸附法、吸收法、冷凝法、膜分离法、生物法、低温等离子法、光催法、直接氧化法、蓄热氧化法、催化氧化法、蓄热催化法。每种方法各有优缺点,目前工程应用中多采用组合法来满足环保和安全要求[2]。

综合考虑使用技术路线一比较合理,具体是成品罐区和中间罐区甲醇罐采用氮封收集+水吸收+旋转RTO 炉焚烧综合治理工艺;各类污水池和放散气等多点排放VOCs 治理采用封闭收集+水吸收+旋转RTO 炉焚烧综合治理工艺;精馏工序不凝气送入净化预热炉焚烧。

甲醇厂VOCs 治理装置运行后,使VOCs 达标排放,保证了甲醇储存系统安全稳定长周期的运行。

5 结论

甲醇厂VOCs 综合治理技术方案可行、可操作性强。项目实施后可使VOCs 达标排放,保证甲醇系统安全稳定长周期运行。