水泥窑协同处置危险废物的工程化实践

陈锐章

(华润水泥控股有限公司,广东 深圳 518001)

与传统填埋、焚烧的处置方式相比,水泥窑协同处置危险废物技术具有诸多优势。水泥窑协同处置被誉为处理过程最安全、处理结果最彻底方式之一,且与水泥生产共摊成本,边际成本较低,加上近年来相关政策不断出台,危废处理市场需求爆发,水泥窑协同处置危险废物在我国得到快速发展。截止2021 年底,国内水泥窑协同处置危险废物资质能力已突破1 000 万t/a,占据危险废物处置的半壁江山,成为我国危险废物处置的有效补充手段[1]。

1 水泥窑协同处置危险废物优势

危险废物主要处置方式有:土地填埋法、焚烧法、固化法、化学法、生物法及深井灌注法等。而水泥窑是目前最适宜协同处置危险废物的方法[2]。

1.1 工艺特点与危险废物处置需求高度匹配

1)处理温度高。由于水泥熟料煅烧的要求,新型干法回转窑内物料烧成温度必须保证在1 450 ℃左右(窑内最高的气流温度可达1 800 ℃或更高),在如此高温下废弃物中主要有机物的有害成分焚毁率可达99.999 9%以上,即使很稳定的有机物也能被完全分解。

2)焚烧空间大。新型干法回转窑是一个旋转的筒体,一般直径在3.0 m~5.0 m,长度在45 m~100 m,焚烧空间很大。因此它不仅可以接受处理大量的废料,而且可以维持均匀的、稳定的焚烧气氛。

3)焚烧停留时间长。物料从窑尾到窑头总停留时间大于30 min;气体在高于1 000 ℃温度下停留时间大于10 s,焚烧停留时间长是一般专用焚烧炉无法比拟的。

4)焚烧状态稳定。水泥回转窑是一个热惯性很大且十分稳定的燃烧设备,不会因危险废物投入的变化,造成大的温度波动,系统易于稳定。

5)新型干法回转窑内呈碱性气氛。一方面能对燃烧后产生的酸性物质(如HCl、SO2和CO32-等)起中和作用,使它们变成盐类固定下来,可避免普通焚烧炉燃烧废气产生的“二次污染”问题。

6)金属元素固化稳定。新型干法回转窑焚烧有毒有害废料,可使有害废料中可能存在的金属元素(包括重金属)固化在掺合料矿物中,并且固化稳固,因而新型回转式焚烧炉起到了尾气净化和重金属高温固化的双重作用。

7)没有废渣排出。在水泥工业的工艺过程中,只有经过煅烧工艺所产生的熟料,没有一般焚烧炉产生的炉渣问题。

8)废气处理性能好。水泥工业烧成系统和废气处理系统,能使燃烧后的废气经过较长的路径和良好的冷却及收尘设备,有着较高的吸附、沉降和收尘作用,使排入大气的灰尘和有害气体大量降低,达到规定的排放标准。

1.2 投资及运营成本低盈利优势显著

初始改造成本低:目前水泥窑协同处置危险废物年投资额小于1 000 元/t。年处置产能,而新建或改扩建传统危险废物焚烧炉设施的平均投资一般为0.3 万元/t~1.6 万元/t处置产能。

运营成本低:根据《水泥窑协同处置危险废物污染控制规范(征求意见5 000 元/t~6 000 元/t,而水泥窑的市场处置收费大概为2 000 元/t~4 000 元/t。传统危险废物专业焚烧炉的市场收费大概为4 000元/t~6 000 元/t。实际处置成本方面:由于难以将危险废物处置与水泥生产的成本严格区分与分拆,经验数据表明,水泥窑协同处置危险废物成本约在500 元/t~1 000 元/t,而传统危险废物专业焚烧炉处置成本约为2 000 元/t~3 000 元/t。

1.3 协同处置危险废物适用性强

依据工信部工业窑炉协同处置固废最佳适用技术公益性基础课题研究的成果,水泥窑协同处置危险废物工艺可涵盖42 大类危险废物处置需求,占国家危险废物名录种类的80%以上。

2 某公司水泥窑协同处置危险废物工程情况

2.1 工程概况

工程依托2 500 t/d 水泥熟料生产线,处置两类大宗来源危险废物,其一为采用柱塞泵送技术处置PTA污泥为代表的污泥类,处置量为2 万t/a;另一类为采用管道喷吹技术处置以废催化剂为代表的颗粒-粉体状工业固废,处置量为1 万t/a。

2.2 工程投资及工期

工程总投资额约3 千万元,施工工期195 d。

2.3 工艺流程及说明

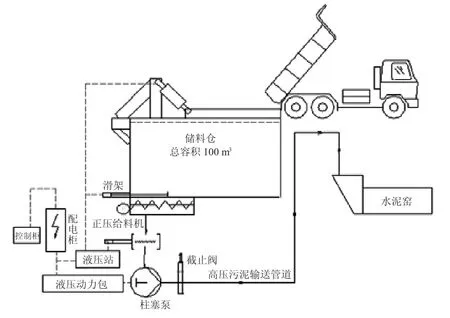

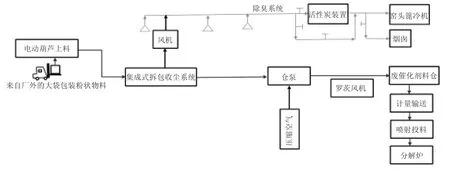

工程两类大宗来源危险废物的工艺流程如图1、图2 所示。

图1 污泥类工艺流程图

图2 颗粒-粉状类工艺流程图

工程污泥类处理能力设计为65 t/d,污泥类物料经密封运输车送至厂区后,吨包装物料转运倒入污泥接收储罐仓,仓顶设置了1 套液压驱动的自动仓盖板并配备了入料格栅,在污泥卸料位置两侧设置了挡泥板,确保卸料时环境清洁。污泥储罐下设计有柱塞泵输送至污泥喷枪,喷入分解炉。在污泥接收储存仓下布置有污泥滑架卸料机构,滑架采用液压驱动,保证湿污泥100%的实现卸空。滑架下方采用预压螺旋出料,保证污泥下料的顺畅。接受及储存车间的废气采取集中入窑焚烧的方式,进行高温处理;在停窑期间,进入预处理车间废气活性炭吸附净化装置,达标后排放。

颗粒-粉状类处理能力设计为33 t/d,颗粒-粉状类物料经密封运输车送至厂区后,吨包装物料送至集成式拆包收尘系统,拆卸后通过加压气力管道输送装置送至中间储存仓中。中间储存仓中的物料经过罐下转子称重给料机,计量装置后,再通过高压气力管道输送系统定量输送至分解炉焚烧处置。储存仓及输送系统中废气先经过仓顶除尘净化后,采取集中入窑焚烧的方式,进行高温处理;在停窑期间,进入预处理车间废气活性炭吸附净化装置,达标后排放。

2.4 工程主机设备配置情况(见表1)

表1 工程主机设备配置情况

3 工程应用情况

工程自2017 年5 月开工建设,至2018 年2 月开始进行带料试运行。在2020 年5 月完成项目整体性能考核。在考核期间,委托第三方单位同步进行环保检测工作。项目相关考核结果如表2。

表2 水泥窑运行指标考核结果

从协同处置能力,协同处置时对熟料产量,对水泥熟料线热耗指标,以及水泥熟料质量影响等方面分析,性能考核的结果均符合设计要求。见下页表3、表4。

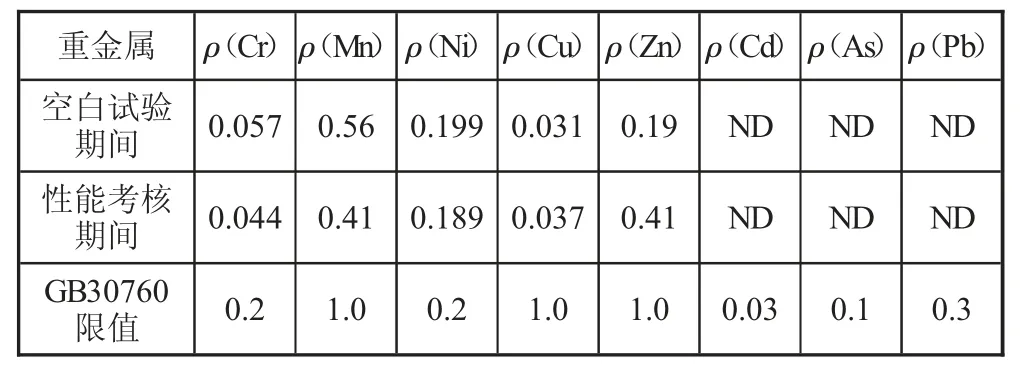

表3 水泥熟料中重金属含量 mg/kg

表4 水泥熟料中可浸出重金属含量 mg/L

通过以上检测数据对比分析,性能考核期间熟料中个别重金属总量有了较大幅度的提高,但仍然在标准控制范围之内;可浸出重金属并没有显著差异,说明本工程对重金属固化能力强。见下页表5。

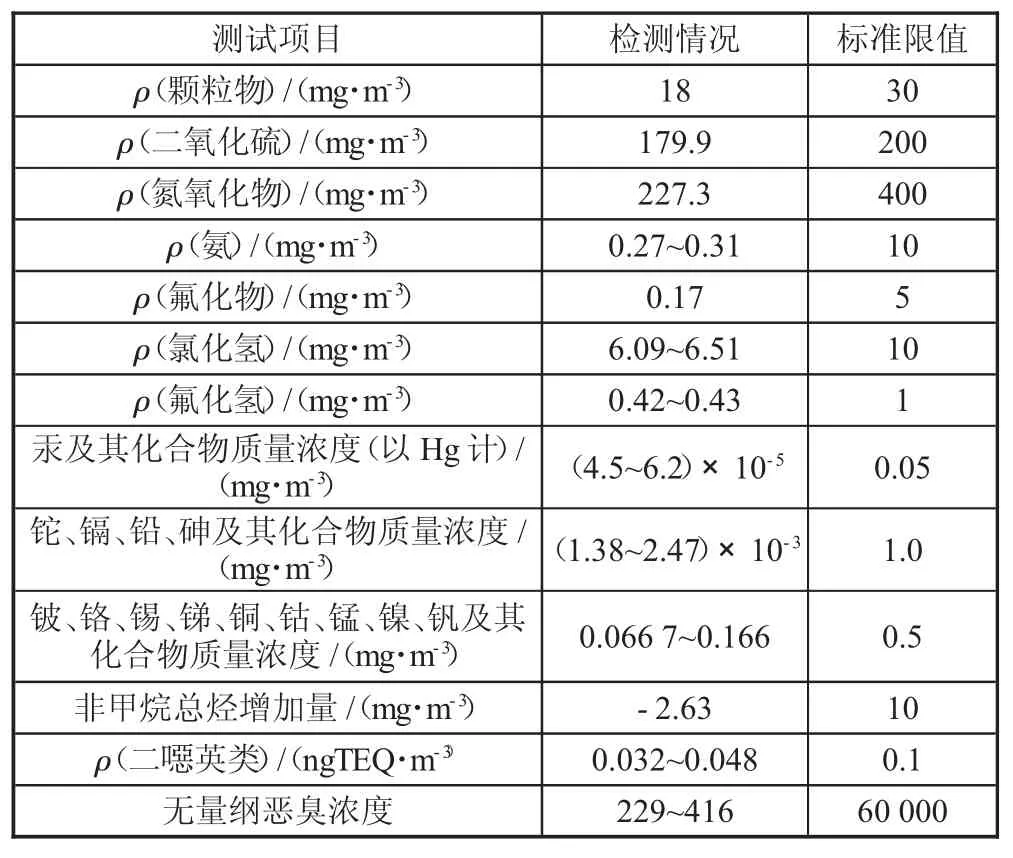

表5 工程窑尾烟囱烟气污染物排放检测结果

由以上的污染物排放检测结果可以看到,本工程有组织排放指标远远高于标准要求,尤其在恶臭气体控制方面,无量纲浓度低于标准2 个数量级。

4 结语

利用水泥回转窑协同处置危险废物技术优势显著,适用性强,处置过程安全、环保、无二次污染;较现有焚烧方式相比,投资省、运行费用低、具有很好的社会效益、环境效益、经济效益,符合国家产业政策和发展规划。