改变净化炉催化剂装填量提高催化剂使用寿命的研究

赵惠蓉

(潞安化工集团太原化工新材料有限公司,山西 太原 030400)

引言

潞安化工新材料合成氨装置由气化、变换、低温甲醇洗3 个装置构成,将煤燃烧、转换反应、脱硫脱碳、最终处理出98%以上的氢气,并为后续生产液氨、双氧水、己二酸、己内酰胺、尼龙六提供了重要原料[1]。

变换装置由净化炉、等温变换炉、深度炉组成;净化炉原催化剂5.5 m3,等温变换炉147 m3,深度炉114 m3;净化炉催化剂一年一换,一次费用260 万,如何合理装填净化炉催化剂,提高其寿命,减少停车检修时间,是本文研究的方向。

1 变换简介

变换装置处理气化来的粗煤气设计量347 979 m3/h(湿基)、163 435 m3/h(干基),CO 实际体积分数62%,经过净化炉、等温变换炉、深度炉变换反应后B(CO)≤0.4%,B(H2)≥52.51%。气体成份见表1、表2。

表1 粗煤气成份表(湿基)

2 变换催化剂原状况

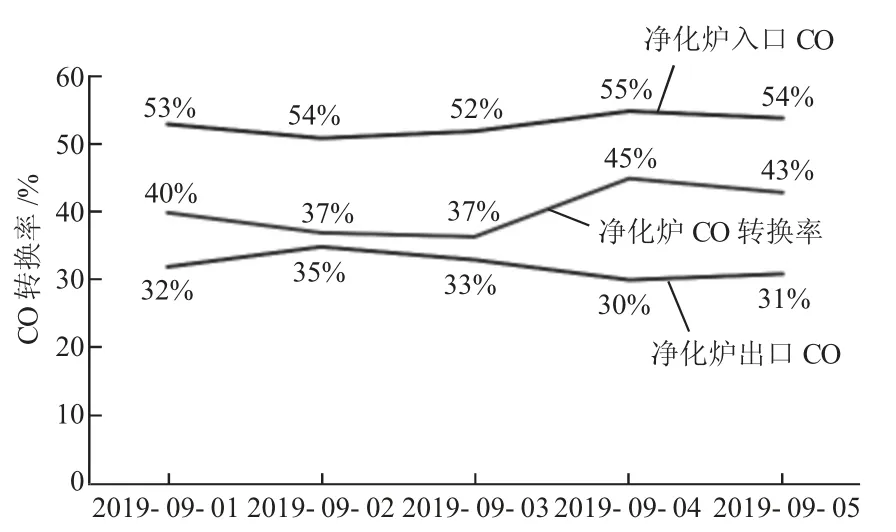

变换装置由净化炉、等温变换炉、深度炉组成;净化炉原设计装有催化剂10.2 m3,催化剂设计使用寿命为一年。此催化剂的作用是调整等温变换炉入口温度,同时有少量的CO 转换作用,转换率16%左右[2-3]。转化效率见表3 和图1。

图1 2017 年净化炉CO 转换率曲线图

表3 2017 年净化炉CO 转换率统计表

催化剂使用半年后进入到催化剂末期,反应温度较高,床层温度达到400 ℃,且CO 转换率下降,经过更换新催化剂,情况依旧,净化炉催化剂使用寿命不达一年。更新催化剂需停车处置。

催化剂装填方法:下段催化剂的装填1)从净化炉中部的人孔进入净化炉下段,根据下段催化剂和保护剂装填的高度,在格栅以上720 mm 处和2 340 mm处分别画上装填线。2)在格栅支撑上面铺三层不锈钢网[下层2.03 目(8 000 μm,下同)GFW10.0/2.50,中层和上层10.16 目(1 700 μm,下同)GFW2.0/0.50],中层和上层向上翻边150 mm,为便于翻边,中层和上层交叉铺设。丝网单边覆盖不小于100 mm。用不锈钢丝将丝网与格栅扎成一个整体,丝网边缘捆扎点相距不得大于200 mm,其余间距不大于350 mm。3)将催化剂吊装到人孔处的平台,装填催化剂约5.5 m3(高约720 mm),丝网编织隔离后,装填保护剂11.21 m3(高约1 620 mm,)。4)在保护剂上铺2 层不锈钢网(下层10.16 目GFW2.0/0.50,上层2.03 目GFW10.0/2.50)。装好格栅压盖。

上段催化剂的装填:1)从净化炉上部的人孔进入净化炉上段,根据上段保护剂和鲍尔环装填的高度,在格栅以上2 040 mm 处和2 340 mm 处分别画上装填线。2)在格栅支撑上面铺三层不锈钢网(下层2.03目GFW10.0/2.50,中层和上层10.16 目GFW2.0/0.50),中层和上层向上翻边150 mm,为便于翻边,中层和上层交叉铺设。3)将装填除尘保护剂约14.11 m3(高约2040 mm)。4)编织丝网后,装填Φ16 mm不锈钢鲍尔环2.12 m3(高约300 mm),在编织丝网后,装好格栅压盖。

3 催化剂重新设计装填量后

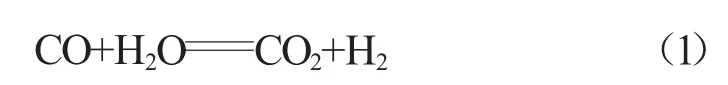

2019 年9 月在更换催化剂过程中,经过核算及前期经验的总结,改变催化剂装填量由10.2 m3提至14 m3。投用后使用情况良好,提高了净化炉的稳定性,且提高一定转换率,CO 转换率提高至20%~25%。催化剂使用寿命达到两年。转换率见表4、图2。反应方程见式(1)。

图2 2019 年净化炉CO 转换率曲线图

表4 2019 年净化炉催化剂转换率统计表

原设计入口粗煤气中CO 体积分数60%,净化炉转换后为50%,转换率16%,催化剂装填量10.2 m3。其空速:SV=V0/VR=163 435 m3/h×62%/10.2=24 843.6 h-1。

实际检验催化剂寿命小于1 年。

2019 年装填催化剂14 m3增加了3 m3催化剂。其空速:SV=V0/VR=163 435 m3/h×62%/14=7 237 h-1,处理气:163 435 m3/h×62%×10%24 843.6 h-1/7 237h-1=34 785 m3/h。

转换率:34 785 m3/h/163 435 m3/h=21%。

2019 年至2021 年7 月更换催化剂,催化剂使用寿命达到1 年10 个月。

2019 年净化炉催化剂装填,净化炉单炉下段催化剂装填约7 m3(高约990 mm),装填除毒保护剂约11.21 m3(1 620 mm);上部除尘保护剂、鲍尔环装填数量不变。

同时,净化炉少量催化剂分担等温变换炉催化剂负荷,使得起主要转换作用的等温变换炉催化剂寿命延长。等温变换炉催化剂在末期阶段,由于净化炉催化剂装填量的改变,协助变换系统一氧化碳转换率符合工艺指标[4]。2021 年净化炉催化剂装填量增加到8 m3,很大程度上分担了等温变换炉末期催化剂的转换功能,确保了变换系统正常生产运行。

2021 年6 月15 日~9 月15 日年度大检修后,在系统气量为21 万m3时净化炉出口CO 体积分数在31%左右,比检修前CO 转换率高出2%,但整体炉温降低明显下降,使净化炉有了更大的操作空间。

净化炉出口分析指标:B(CO)=31%、B(CO2)=23.52%、B(H2)=53.03%,转换率为51.28%。

等温变换炉出口分析指标:检修前,B(CO)=6.5%、B(CO2)=40.39%、B(H2)=53.13%、转换率为82.6%;检修后,B(CO)=5%、B(CO2)=36.24%、B(H2)=54.27%、转换率为85%。

深度炉分析指标:检修前,B(CO)=0.5%、转换率为88%;检修后,B(CO)=0.66%,转换率为90%,床层温度平均240 ℃;检修后:出口B(CO)=0.5%,转换率为90%;床层温度平均230 ℃。转化率比较见表5。

表5 2021 年变换装置各变换炉CO 转换率统计表

4 经济价值

变换系统检修后,净化炉、深度炉更换新催化剂后,变换炉温度、水消耗等整体工艺指标下降;有效指标上升,H2产量比检修前提高3 000 m3/h。

每年净化炉更换催化剂需260 万元,增加4 m3催化剂后,成为两年一次更换催化剂,节约一次催化剂采购费用260 万元,更换催化剂需检修5 d,减少5 d检修停车损失,按5 d 产氨4 200 t,2 000 元/t,5 d 创造利润840 万元,共计1 100 万元。

5 结语

净化炉催化剂装填量的改变,不仅延长了自身催化剂的使用寿命,还延长了后设备等温变换炉催化剂的使用寿命,起到了提高整体产量的作用,对公司的发展有着十分正面的影响。