超临界机组采暖抽汽余压发电技术方案及经济性分析

成渫畏,王学栋

(1.华电集团有限公司山东公司,山东 济南 250014;2.华电电力科学研究院有限公司,浙江 杭州 310030)

0 引言

目前,虽然新能源发电技术得到飞跃发展,但燃煤发电仍旧占据主导地位,截至2020 年年底,全国全口径发电装机容量22.02 亿kW,其中火电装机12.45 亿kW,装机占比56.54%,全国6 000 kW 及以上火电厂供电煤耗304.9 g/kWh,煤电机组仍是当前的耗煤大户,节能减排的压力巨大。随着国家“碳达峰、碳中和”目标的提出,国家对燃煤火电机组高效清洁发电更加重视,陆续出台的一系列政策引导和规范发电企业向高效、清洁发电方向发展,大容量纯凝机组改集中供热替代效率低小锅炉、小热电成为节能减排的有效手段,许多原设计纯凝运行的机组改成热电联产机组。在火力发电机组中,燃料燃烧产生的热量有一部分转化为电能,而大量的热量则作为废热流入环境,热电联产可以有效利用一部分废热,大大提高一次能源效率[1-3]。对于技改型的热电联产机组,限于原纯凝机组的结构特点,采暖抽汽往往来自汽轮机中压缸排汽,而中压缸排汽参数大多数情况下都远高于采暖抽汽要求的参数,造成蒸汽做功能力的浪费。采暖抽汽在供热前利用余压发电,可以有效利用蒸汽压降,实现能量梯级利用。

关于蒸汽余压余热利用,国内外研究人员根据发电企业现场项目做过大量研究和分析,李琼、唐星君、劳金旭和ZHAO 等研究了抽背式、抽凝式汽轮机组和背压式汽轮机组联合运行改造的技术路线、对机组发电负荷和厂用电率的影响[4-7]。王立功、李靖、王忠成等研究了抽凝机组带背压机组联合运行,计算了主机抽汽量、热耗率、厂用电率、煤耗率的变化,经济计算仍以主机为研究对象,没有分析整套系统的经济性[8-10]。商永强研究了抽凝机组带背压机组运行增发电量销售的经济收益,并从供热量、发电量、煤耗率方面比较了传统抽汽供热改造方案与背压机发电供热方案的经济性[11]。赵盼龙研究利用再热冷端、热端抽汽带供热背压机和引风机汽动的技术路线和技术方案[12]。余炎等研究了对超临界350 MW等级机组工业抽汽的需求,提出采用背压式给水泵小汽轮机排汽对外供热的研究方案[13]。潘杭萍等利用大型纯凝汽轮机组的采暖抽汽带底置式背压汽轮机替代传统的减温减压器,研究了主机负荷与底置式背压汽轮机效率的关系[14]。

某厂两台超临界670 MW 机组实施了抽汽供热改造,采暖抽汽从中压缸排汽口抽出。由于抽汽参数高、抽汽流量大,采暖抽汽首先进入大容积流量背压式汽轮机发电,排汽再进入热网加热器加热热网循环水对外供热,有效利用抽汽余压,实现了能量的梯级利用。

1 汽轮机组抽汽余压发电技术方案

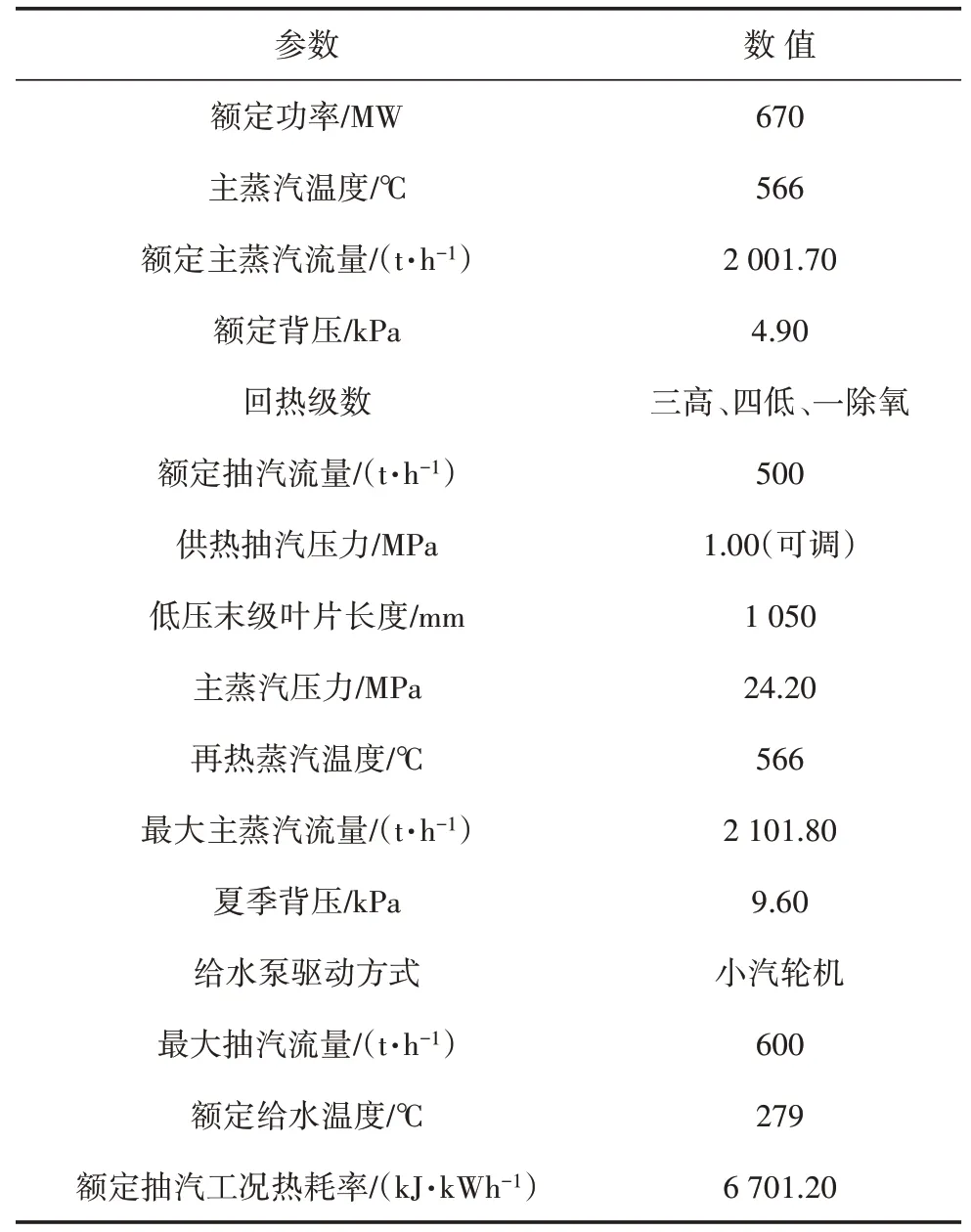

1.1 超临界汽轮机技术规范

超临界670 MW 机组为超临界、一次中间再热、三缸四排汽、凝汽式汽轮机,型号为N670-24.2/566/566 型,为了满足快速发展的居民采暖需要,提高供热能力和供热质量,机组实施抽汽供热改造,汽轮机改造后技术规范如表1所示。

表1 超临界670 MW机组供热改造后技术规范

1.2 背压式汽轮机技术规范

背压式汽轮机技术规范如表2所示。

表2 背压式汽轮机技术规范

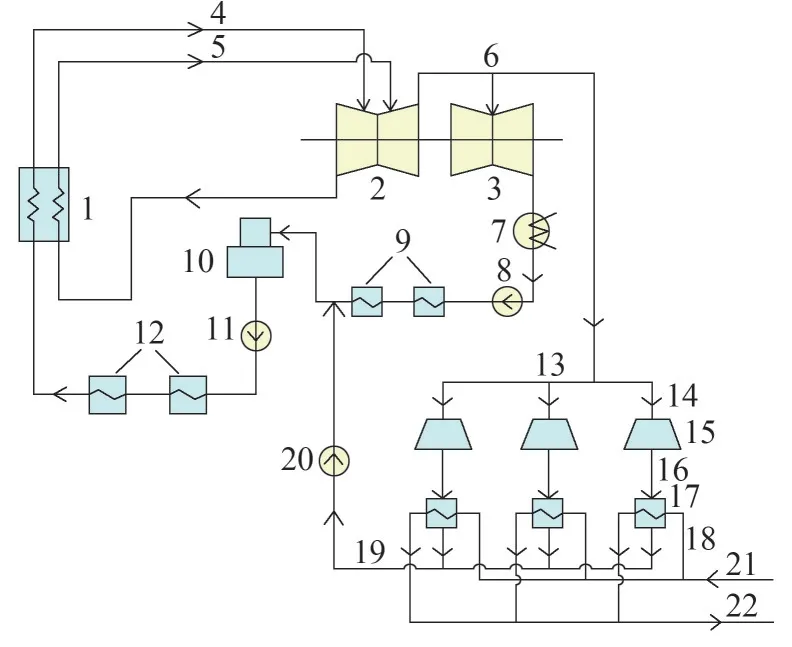

1.3 抽汽余压发电系统连接方案

超临界670 MW 机组进行采暖抽汽供热改造,采用中低压连通管上抽汽供热的改造方案。在中、低压缸连通管上开孔,通过蝶阀调整抽汽压力,实现调整采暖抽汽量的目的,设计采暖抽汽压力为1.0 MPa,抽汽温度为355.5 ℃,最大抽汽量600 t/h,而热网加热器设计进汽参数为0.40 MPa、245.7 ℃。由于采暖抽汽参数较高、抽汽流量大,为了有效利用抽汽余压,将大部分抽汽引入低参数、大容积流量背压式汽轮机发电,排汽进入热网加热器;小部分引入小汽机拖动热网循环水泵做功,做完功的蒸汽也排入热网加热器加热热网水。超临界670 MW 机组从中低压缸连通管上引出一根DN1000 的抽汽管道到热网首站,进入热网首站后分成3 根DN600 的蒸汽管道将采暖抽汽引入3 台设计功率为6 MW 的背压式汽轮机发电,产生的电量接入厂用电系统。背压式汽轮机按单元制配置,汽轮机的排汽由DN1000 管道送入3 台对应的热网加热器加热热网水对外供热。首站内背压机组进汽和热网加热器疏水系统均采用母管制,疏水经疏水泵输送回超临界机组主凝结水管道。超临界机组与背压机组联合运行供热系统如图1所示。

图1 超临界机组与背压机组联合运行供热系统

2 联合运行性能试验

2.1 试验方法

由于超临界机组负荷和采暖抽汽量达不到额定值,确定超临界机组带2 台背压机组运行,1 台背压机组备用,进行超临界机组与背压机组的联合性能试验。超临界机组退出AGC,保持每一试验工况负荷稳定;稳定超临界机组的主蒸汽和再热蒸汽参数、抽汽参数与抽汽流量,稳定机组热力系统和主、辅机的运行方式,调整机组抽汽流量和首站回水流量一致,保持工质流量平衡。机组运行工况稳定30 min 以上进行试验,试验时间持续1 h,取试验数据的平均值计算机组性能指标。

超临界机组试验参数的测量利用运行表计,更换1 台背压式汽轮机的进、排汽参数和发电机功率测量仪表。试验时,同步稳定2 台背压式汽轮机的发电功率和进、排汽参数,控制2 台背压式汽轮机的进汽调门开度相同,使得2 台背压式汽轮机发电功率相近。

2.2 试验结果

受电网调度和抽汽流量的影响,超临界机组试验负荷为445~470 MW 之间的3 个工况点,背压机组3 个工况试验负荷约5.6 MW。由于电负荷低、热负荷小,机组抽汽量小,1 台超临界机组带2 台背压机组运行。超临界机组试验结果如表3 所示,背压机组试验结果如表4所示。

表3 超临界670 MW机组试验结果

表4 背压机组试验结果

3 超临界机组抽汽余压发电的经济性分析

超临界670 MW 机组采暖抽汽带背压机组利用抽汽余压发电,为评价节能效果,将背压式汽轮机排汽供热工况和中压缸排汽直接供热工况进行对比分析。

3.1 经济指标分析的边界条件

由于超临界机组采暖抽汽直接供热和利用背压式汽轮机组排汽供热,机组抽汽量不同,对锅炉和汽轮机负荷都有影响,从而影响锅炉效率、汽轮机热耗率、厂用电率和机组发、供电煤耗率,同时机组负荷又受网调的影响,计算分析比较复杂,所以必须假定一定的边界条件,以简化计算过程。

1)在背压机组投运和切除两种工况下,超临界机组主蒸汽流量保持不变;2)在背压机组投运和切除两种工况下,超临界机组高、中和低压缸的通流效率保持不变;3)机组对外供热负荷保持不变;4)背压式汽轮机间的通流效率和汽耗率等指标相同;5)超临界机组抽汽系统、背压式汽轮机进汽和排汽系统无工质泄漏损失。

3.2 机组联合运行发电效益计算方法

在超临界机组主蒸汽流量保持不变、对外供热量不变的情况下,对比分析背压机组投运和切除两种工况下的性能指标。

背压式汽轮机排汽供热量:

式中:Qb为背压式汽轮机排汽供热量,MW;Gb为背压式汽轮机排汽流量,t/h,其值取测量的背压式汽轮机进汽量;Hbex为背压式汽轮机排汽焓,kJ/kg;Hs为热网加热器疏水焓,kJ/kg。

超临界机组采暖抽汽供热量:

式中:Qch为超临界机组采暖抽汽供热量,MW;Gch为采暖抽汽流量,t/h;Hch为采暖抽汽焓,kJ/kg。

基于对外供热量一致的计算条件,由于式(1)和式(2)中的Hbex和Hch不同,Hbex小于Hch,因此计算得到的Gb大于Gch,利用背压式汽轮机排汽供热时,背压式汽轮机总的进汽流量大于超临界机组直接供热时的采暖抽汽流量,多抽的蒸汽流量为ΔG。

式中:ΔG为背压式汽轮机排汽供热比采暖抽汽直接供热增加的抽汽流量,t/h。

利用ΔG计算多抽汽量导致的超临界机组发电功率降低值ΔPec。

式中:ΔPec为采暖抽汽流量增加值引起的超临界机组发电功率的降低值,MW;ηLP为低压缸效率,取机组改造前性能试验值86.5%;Hex为超临界机组低压缸理想排汽焓,kJ/kg。

超临界机组与背压机组联合运行增加的发电功率为:

式中:ΔPe为超临界机组与背压机组联合运行增加的发电功率,MW;Peb为2台背压机组总的发电功率,MW。

3.3 背压机组发电效益计算结果

试验工况下,超临界机组与背压机组联合运行,由试验数据计算联合运行的发电功率和供热量指标,计算结果见表5。

表5 超临界机组与背压机组联合运行性能指标

由表5中试验结果得知,从工况1到工况3,由于工况调整原因,超临界机组负荷有波动,从445 MW到470 MW,但采暖抽汽量减小对2 台背压机组功率影响不大,热网循环水泵用汽量逐渐减小,超临界机组整体对外供热量减小。

当切除背压机组时,由于对外总供热量保持不变,因此超临界机组供热抽汽流量会相应减少,减少的供热抽汽进入低压缸做功,从而增加机组出力。因此,在进行背压机组排汽供热方式经济效益计算时,应考虑此供热方式下供热抽汽流量的增加导致超临界机组低压缸做功减少的量,即超临界机组出力降低值。在进行两种方式的对比计算时,热网循环泵的运行工况和性能指标不变。各工况下经济效益计算结果见表6。

表6 背压机组投运和切除工况发电功率计算

表6(续)

由表6 中结果可知,在保证供热量不变的情况下,采用背压机组排汽供热方式比超临界机组抽汽直接供热方式分别多发电7.74 MW、7.71 MW、7.59 MW,平均值为7.68 MW。将背压机组发电接入厂用电系统,可以降低机组厂用电率分别为1.68%、1.63%、1.69%,平均值为1.67%。

3.4 计算结果分析

由以上分析计算,得到试验工况下超临界机组与背压机组联合运行经济效益计算结果。

1)背压机组功率在5.60 MW 工况下,3次试验的平均通流效率为78.61%。

2)超临界机组445~470 MW 之间的3 次试验工况,在平均供热抽汽流量209.72 t/h 条件下,带两台背压机组运行,背压机组平均发电功率为11.18 MW。

3)在对外供热量不变的条件下,利用背压式汽轮机排汽供热与超临界机组抽汽直接供热工况相比,背压机组投运工况增加抽汽流量20.92 t/h,超临界机组损失发电功率3.50 MW,超临界机组与背压机组联合运行增加发电功率7.68 MW,降低机组厂用电率1.67%,按超临界机组供热期平均供电煤耗率275.2 g/kWh 计算,可以降低超临界机组供电煤耗率4.60 g/kWh。

4 结语

超临界机组采暖抽汽带低参数、大容积流量背压式汽轮机,利用抽汽余压发电,采暖抽汽参数降低后用于供热,实现了蒸汽能量的梯级利用,大幅度提高纯凝机组供热改造后的能源利用效率。由超临界机组与背压机组联合运行性能试验结果得知,在机组供热量180~200 MW 时,超临界机组负荷在445~470 MW 工况下,带2 台背压机组联合运行,超临界机组平均供热抽汽流量209.72 t/h,2 台背压机组总发电功率为11.18 MW。在机组对外供热量不变的条件下,对比背压式汽轮机排汽供热工况与超临界机组抽汽直接供热工况,背压机组投运工况增加抽汽流量20.92 t/h,超临界机组损失发电功率3.50 MW,超临界机组与背压机组联合运行增加发电功率7.68 MW,降低机组厂用电率1.68%,降低超临界机组供热期供电煤耗率约4.60 g/kWh。