1 000 MW燃煤机组SCR脱硝系统变负荷特性试验研究

刘景龙,张利孟,赵中华,陈凌云,侯凡军

(1.山东电力研究院,山东 济南 250003;2.国网山东省电力公司电力科学研究院,山东 济南 250003;3.国能寿光发电有限责任公司,山东 寿光 262714)

0 引言

作为主要的大气污染物之一,NOx的过量排放会引起酸雨、光化学烟雾、臭氧层破坏、全球变暖等多种环境问题[1]。燃煤机组是NOx排放的主要来源。近年来国家对NOx的排放控制日益严苛,相继印发《煤电节能减排升级与改造行动计划(2014—2020年)》、《全面实施燃煤电厂超低排放和节能改造工作方案》,要求燃煤电厂全面实现超低排放改造,NOx排放浓度不高于50 mg/m3[2-4]。

选择性催化还原(Selective Catalytic Reduction,SCR)烟气脱硝技术因技术成熟、脱硝效率高、运行可靠等优势,在国内燃煤电厂得到普遍应用[5]。随着光伏、风电等新能源大范围并网,燃煤电厂调峰运行成为常态[6-8]。而不同负荷下SCR入口烟气流场、温度场和氮氧化物浓度场分布差别较大,使得SCR偏离设计工况运行,导致喷氨过量引起锅炉尾部设备积灰堵塞等一系列问题[9]。因而研究不同负荷条件下的SCR运行特性并进行有针对性的运行优化具有重要意义。

杨建国等研究了660 MW 超超临界机组运行方式对SCR 系统氨逃逸率的影响,发现随着机组负荷的降低,氨逃逸率呈降低趋势[10]。王建豪等在多变负荷工况下进行了燃煤电厂SCR 脱硝系统喷氨优化调整试验研究,通过现场喷氨优化调整,改善了局部喷氨过量和喷氨不足,降低了系统的氨逃逸量[11]。Tingting Yang 等基于最小二乘支持向量机,建立了SCR反应器入口NOx实时动态预测模型,实现了火电机组变负荷条件下SCR 反应器入口NOx浓度的实时预测[4]。陈鸿伟等通过对比分析,发现GABP 算法的间接模型可实现调峰燃煤机组SCR 脱硝系统出口NOx浓度和氨逃逸浓度的精准预测[12]。范辰浩等设计了一种全负荷自适应的精准喷氨系统并投入工程应用[13]。马康丰进行了火电机组SCR 脱硝系统全工况建模与优化控制研究[14]。燃煤机组调峰对SCR 运行影响的研究已成为热点。

以某1 000 MW 燃煤机组SCR 烟气脱硝系统为研究对象,对不同负荷下SCR 反应器入口烟气流场、温度场、NOx浓度场和SCR 反应器出口NOx浓度场、氨逃逸等情况进行测试,得到不同负荷状态下SCR运行特性,并给出运行优化建议。

1 研究对象和试验方法

1.1 研究对象

试验机组采用超超临界变压运行、单炉膛、前后墙对冲燃烧、低NOx旋流燃烧器、一次中间再热、半露天布置、平衡通风、固态排渣Π 型布置燃煤锅炉。前、后墙各布置3层煤粉燃烧器,每层各有8只低NOx旋流燃烧器,共48 只燃烧器。设计煤种、校核煤种均为神华集团所属神府东胜煤田煤。

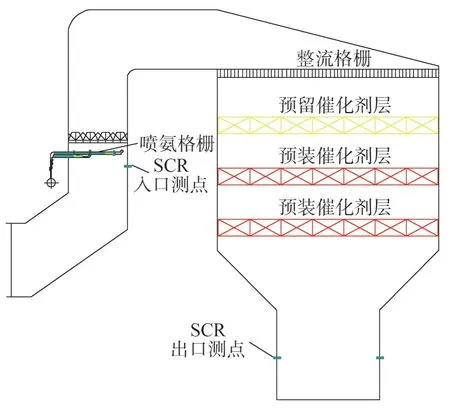

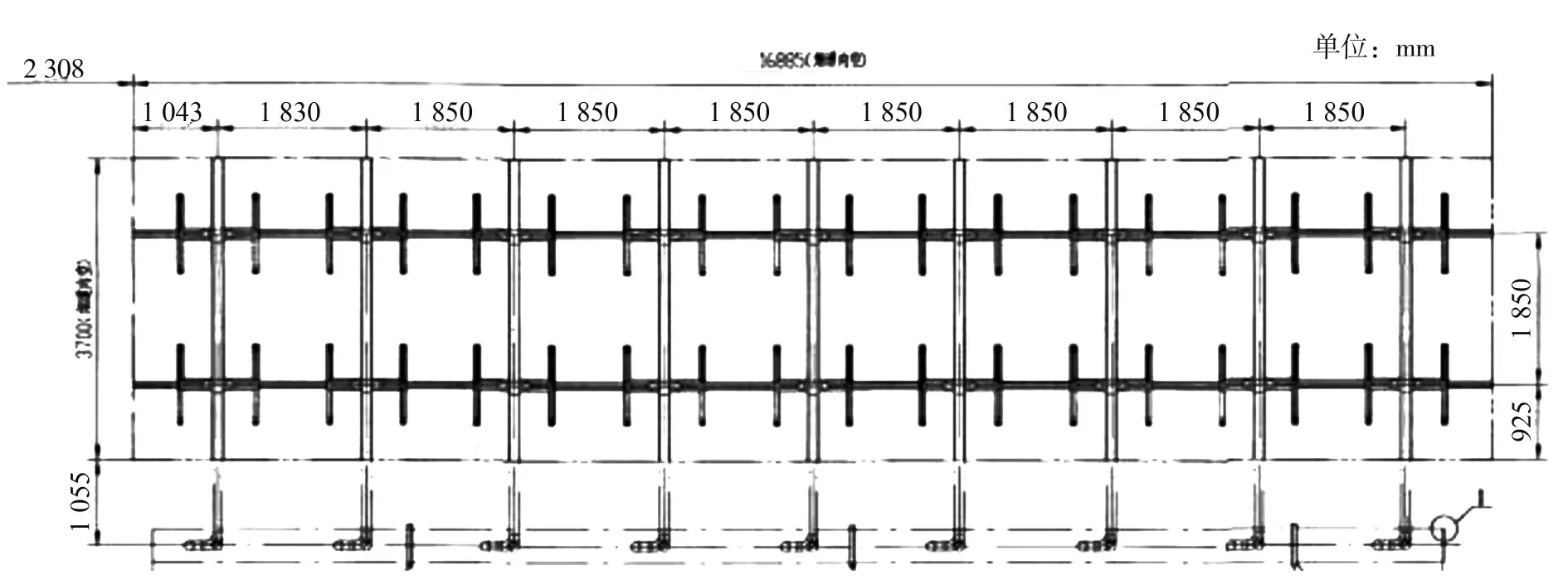

SCR 脱硝装置采用高温高尘布置方式,反应器布置在锅炉省煤器和空预器之间,吸收剂为尿素。每台锅炉设两台SCR 反应器,如图1 所示,反应器内催化剂按“2+1”层布置,初装两层催化剂,最上层为预留层。催化剂为蜂窝式催化剂,活性温度区间为295~430 ℃。氨注射混合系统布置于SCR 入口垂直烟道上,由氨喷射系统和静态混合器组成。氨喷射系统中每台反应器布置4×18=72 只喷口,保证氨气和烟气混合均匀,喷射系统采用耙式布置,即每4 个喷口共用一根主管道,每台反应器设置18 个手动阀。喷氨格栅布置如图2所示。

图1 SCR反应器结构

图2 SCR反应器喷氨格栅布置

1.2 试验方法

在机组负荷950 MW、750 MW 和500 MW 工况下,采用截面网格法分别测试SCR 入口的烟气流速、温度、NO 体积分数、O2体积分数和SCR出口的NO 体积分数、O2体积分数,计算NOx质量浓度。

NOx质量浓度ρ(NOx)的计算公式为:

式中:ρ(NOx)为标准状态,6%氧量、干烟气下NOx的质量浓度,mg/m3;φ(NO)为实测干烟气中NO 的体积分数,μL/L;φ(O2)为实测干烟气中氧气体积分数(简称氧量),%;2.05 为NOx由体积分数到质量浓度的转换系数。

根据试验测试结果绘制烟气流场、温度场、NOx浓度场的等值线图(图3—图17 中NOx质量浓度分布、烟气流场和温度场,图中A 侧原点为面向锅炉,靠近锅炉中心线最浅测点,B 侧原点为面向锅炉,反应器外侧最浅测点),计算烟气流场、温度场、NOx浓度场的均值x和均匀性系数Cv,计算公式为[15]:

式中:Cv为某参数的均匀性系数,%;σ为该参数的标准偏差;为该参数的平均值;xi为某一测点对应的测量值,n为测点数量。

采用电厂安装的全截面氨逃逸在线测量装置测量氨逃逸平均浓度,试验前对该装置进行全截面网格法标定,标定结果见表1。

表1 氨逃逸在线表计标定结果 单位:μL/L

2 试验结果和讨论

2.1 入口烟气NOx浓度场

不同负荷下的SCR 入口NOx浓度场分布如图3、图4、图5所示。不同负荷下SCR入口NOx质量浓度的变化如图6 所示。SCR 反应器入口NOx质量浓度呈由锅炉中间线向两侧逐渐降低的分布趋势,在950 MW、750 MW 和500 MW 工况下,A 反应器入口烟气NOx浓度场均匀性系数分别为9.07%、13.52%和3.07%,B 反应器入口烟气NOx浓度场均匀性系数分别为11.33%、10.16%和6.09%,各负荷段反应器入口烟气NOx浓度场均匀性系数差别较大。随着机组负荷降低,A 反应器入口烟气NOx浓度变化无明显规律,浓度场均匀性系数无明显规律;B 反应器入口烟气NOx浓度降低,浓度场均匀性系数减小。低负荷时NOx浓度分布更均匀。

图3 950 MW 工况SCR 入口NOx质量浓度分布

图4 750 MW 工况SCR 入口NOx质量浓度分布

图5 500 MW 工况SCR 入口NOx质量浓度分布

图6 不同负荷下SCR 入口NOx质量浓度的变化

随着机组负荷降低,主燃烧区氧量逐步升高,风煤比呈上升趋势,煤粉浓度随负荷降低而降低,破坏了煤粉燃烧初始阶段的缺氧燃烧,使得炉膛出口NOx质量浓度升高[16];而负荷降低时炉膛整体温度水平降低,炉内热力型NOx生成量减小,又使得炉膛出口NOx质量浓度降低。通过燃烧调整,优化锅炉过量空气系数、二次风箱及燃尽风风箱开度、燃烧器就地内外二次风开度、燃尽风旋流强度、各粉管煤粉浓度、磨煤机组合方式等可优化炉膛出口NOx浓度分布[17]。

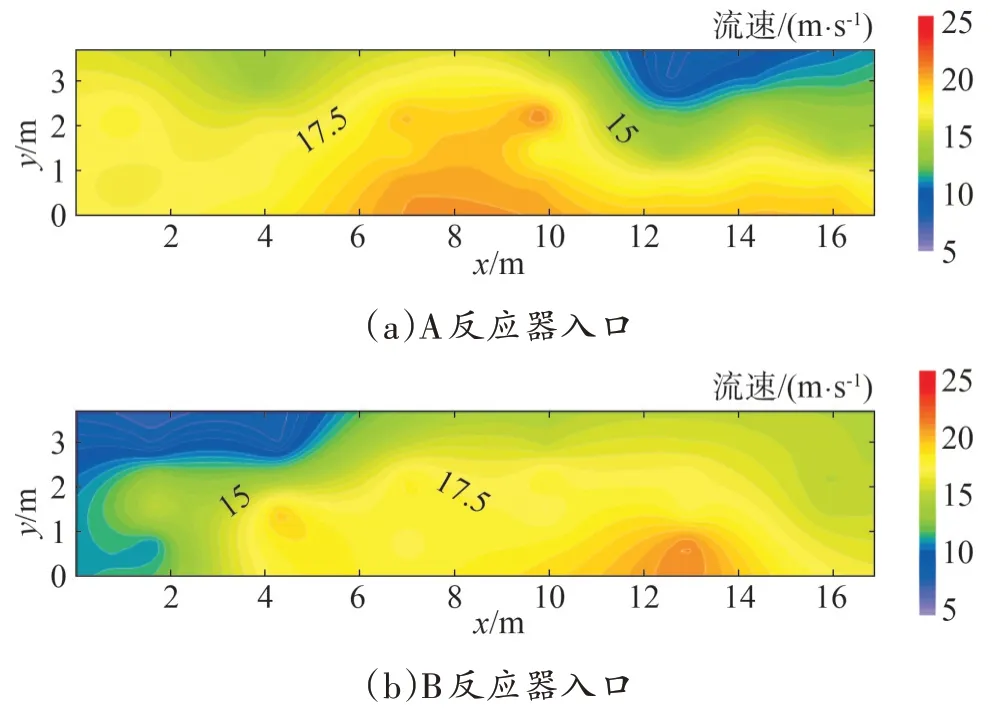

2.2 入口烟气流场

不同负荷下的SCR入口烟气流场分布如图7、图8、图9 所示。不同负荷下SCR 入口烟气流速的变化如图10 所示。入口烟气流场分布不均,存在流速过高或过低区域,在950 MW、750 MW 和500 MW 工况下,A 反应器入口烟气流场均匀性系数分别为16.74%、19.04%和18.26%,B 反应器入口烟气流场均匀性系数分别为18.93%、18.40%和19.99%,均超过SCR 入口截面烟气流速15%的允许最大偏差[18]。A 反应器入口烟气流场呈中间高两边低的分布,而B反应器入口烟气流场无明显规律。流场分布不均会对SCR 性能产生不利影响。烟气流速过高会加剧催化剂磨损失活,烟气停留时间不足、反应不充分,NOx排放超标;反之则可能导致催化剂积灰堵塞失活,局部喷氨过量,氨逃逸超标[19]。

图7 950 MW 工况SCR 入口烟气流场

图8 750 MW 工况SCR 入口烟气流场

图9 500 MW 工况SCR 入口烟气流场

图10 不同负荷下SCR入口烟气流速的变化

随着机组负荷降低,SCR 入口烟气平均流速下降,流场均匀性系数呈增大趋势。SCR 反应器进行计算流体动力学设计时均采用均匀入口边界条件,假定省煤器出口烟气流场分布均匀[19]。而大型燃煤机组锅炉炉膛出口流场受各粉管煤粉浓度、一次风速偏差、燃烧器内外二次风门开度、各燃尽风门开度及燃烧器喷口结焦、尾部烟道积灰情况等影响,省煤器出口烟道的烟气流场随机组负荷、磨煤机组合方式及炉内燃烧工况改变而变化较大。SCR 入口烟道导流板的磨损、积灰等也会影响SCR 入口烟气流场分布的均匀性。通过炉内燃烧调整和流场优化改造可提高SCR 入口烟气流场均匀性,在流场模拟时应采用非均匀入口条件。SCR 反应器入口A 侧烟气量高于B 侧,运行控制应考虑两侧喷氨量与烟气量相匹配。入口调整的重点在于烟气流场均匀性优化。

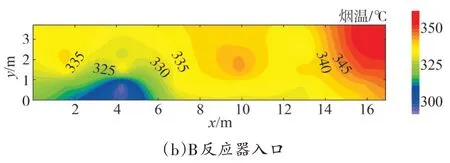

2.3 入口烟气温度场

不同负荷下的SCR 入口烟气温度场分布如图11、图12、图13 所示。不同负荷下SCR 入口烟温的变化如图14 所示。SCR 反应器入口温度场呈由锅炉中间线向两侧逐渐降低的分布趋势。各负荷段,SCR 反应器入口温度场均匀性系数均小于5%,分布较均匀,但最大烟温偏差均远大于SCR 入口截面烟温10 ℃的允许最大偏差[18]。随着机组负荷降低,SCR入口平均烟温下降,平均烟温均在催化剂反应活性温度区间内,温度场均匀性系数呈减小趋势。950 MW负荷时,A、B 两侧SCR 反应器烟温最大值分别为424.9 ℃、431.1 ℃,已接近或超过催化剂正常反应430 ℃的允许最高烟温,存在局部催化剂高温烧结风险。500 MW 负荷时,A、B 两侧SCR 反应器烟温两侧最小值分别为299.7 ℃、292.3 ℃,已接近或低于295 ℃的允许最低烟温,存在局部催化剂低温中毒失活风险。炉内燃烧调整是降低炉膛出口横向烟温偏差的有效手段。

图11 950 MW 工况SCR 入口烟气温度场

图12 750 MW 工况SCR 入口烟气温度场

图13 500 MW 工况SCR 入口烟气温度场

图14 不同负荷下SCR入口烟温的变化

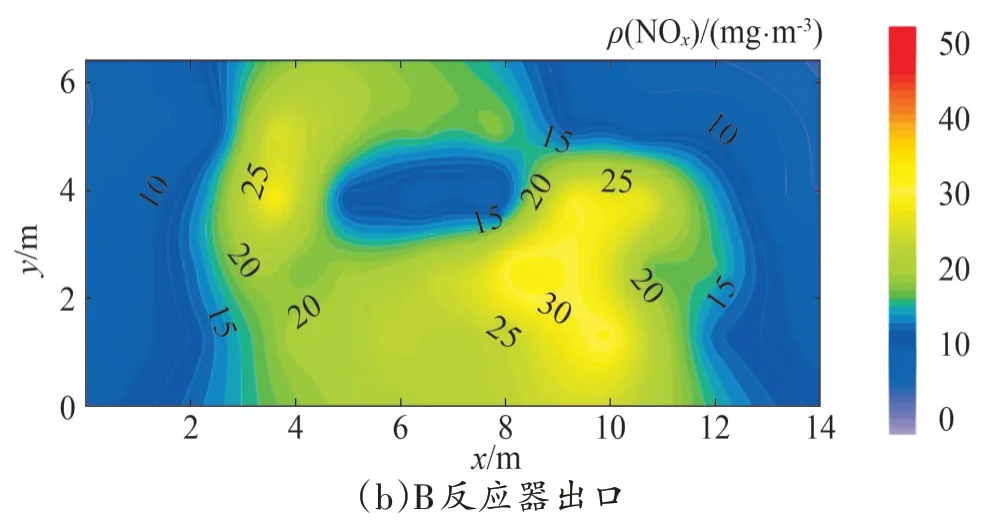

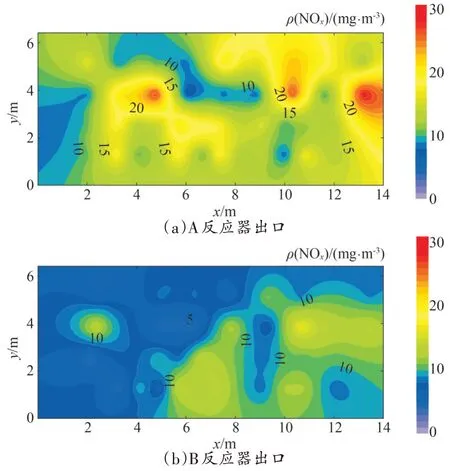

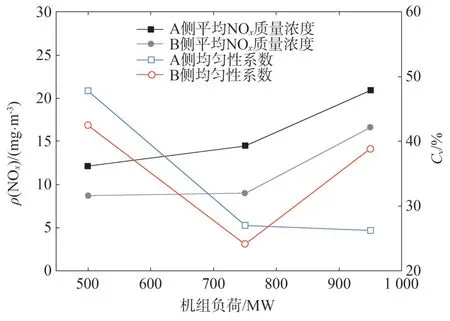

2.4 出口烟气NOx质量浓度场

不同负荷下的SCR 出口烟气NOx质量浓度场分布如图15、图16、图17 所示。不同负荷下SCR 出口NOx质量浓度的变化如图18 所示。SCR 反应器出口烟气NOx质量浓度场分布无明显规律,两侧NOx质量浓度偏差较小。SCR反应器出口烟气NOx质量浓度场分布不均,在950 MW、750 MW 和500 MW 工况下,A反应器出口NOx质量浓度场均匀性系数分别为26.21%、26.99%和47.86%,B 反应器出口NOx质量浓度场均匀性系数分别为38.83%、24.16%和42.49%,均超过SCR 出口截面烟气NOx质量浓度场20%的允许最大偏差[15],说明各负荷段均存在不同程度的喷氨过量,需进行相应的运行优化降低过量喷氨。

图15 950 MW 工况SCR 出口NOx质量浓度场

图16 750 MW 工况SCR 出口NOx质量浓度场

图17 500 MW 工况SCR 出口NOx质量浓度场

图18 不同负荷下SCR 出口NOx质量浓度的变化

各负荷段SCR 反应器出口平均NOx质量浓度均低于25 mg/m3;500 MW 负荷下,B 反应器出口平均NOx质量浓度甚至低至8.73 mg/m3,过高的脱硝效率会导致氨逃逸的急剧增长,各负荷下应根据氨逃逸情况确定合适的最大脱硝效率[20]。不同负荷下,SCR反应器出口烟气NOx质量浓度场分布偏差较大,这与入口烟气NOx质量浓度场、速度场分布不均有关。

SCR 入口烟气NOx质量浓度场和流场分布随机组负荷变化而变化,两者叠加可能引起更大的流场不均,不同的烟气分布对应不同的需氨量,即不同的喷氨支管手动阀开度。常规的人工喷氨优化调整,在高负荷段优化调整后,负荷变动后仍可能出现喷氨不均的情况。当前燃煤机组深度调峰已成为常态,机组负荷波动较大,不可能长期在高负荷运行。应充分考虑负荷变化引起的流场变化、NOx质量浓度分布变化对SCR 运行特性的影响,进行实时喷氨量调整。基于NOx分区实时测量和喷氨量分区自动调整的SCR脱硝系统精准喷氨优化技术可有效解决以上问题[21]。

2.5 脱硝效率和氨逃逸

不同负荷下脱硝效率与氨逃逸的变化如图19所示。各负荷段SCR 反应器脱硝效率均大于90%,随着负荷降低呈上升趋势;SCR 反应器出口氨逃逸均值均超过3 μL/L,且随负荷的降低而降低。这是由于随着负荷降低,烟气量减小,烟气平均流速降低,烟气在催化剂表面停留时间增加,NOx与NH3反应时间增加,脱硝效率较高。在满足环保指标的前提下,应合理控制脱硝效率以降低氨逃逸。通过加装第三层催化剂,增加烟气停留时间,可提高SCR 反应器的脱硝效率。

图19 不同负荷下脱硝效率与氨逃逸的变化

3 结语

不同负荷下,SCR 烟气脱硝系统入口烟气流场、NOx浓度场分布偏差较大,不同负荷应对应不同的喷氨支管手动阀开度。喷氨优化调整应充分考虑负荷变化引起的流场变化、NOx浓度分布变化对SCR运行特性的影响,基于NOx浓度分区实时测量和喷氨量分区自动调整的SCR 脱硝系统精准喷氨优化技术可有效解决以上问题。

不同负荷下SCR 入口烟气温度场分布规律接近,但烟温最大偏差均远超10 ℃的设计值,存在催化剂高温烧结、低温失活风险,应通过燃烧调整优化炉膛出口烟温分布。

不同负荷下,SCR出口NOx浓度场均匀性系数均超过20%,氨逃逸均超过3 μL/L。各负荷下应根据氨逃逸情况确定合适的最大脱硝效率。加装第三层催化剂可提高SCR反应器的脱硝效率。