碳五加氢装置催化剂再生尾气系统优化

王丁,张美德

(1.新疆天利石化控股集团有限公司,新疆克拉玛依 833699;2.新疆乌苏市市场监督管理局质量计量监督检测所,新疆乌苏 833300)

某石化公司7×104t/a 碳五加氢装置,利用1.0 MPa蒸汽和空气在350~460 ℃进行催化剂再生。按照原设计,在氮气预热时被加热的氮气,直接由烧焦罐经少量的新水洗涤,冷却后排放至大气,在高温烧焦时,烧焦尾气经大量的新水冷却后排入烧焦消音器后直排大气,用于冷却的水和带出来的高温部分含油污水排入污水处理厂。氮气预热阶段和再生阶段排放出的再生尾气,散发出恶臭且严重影响周围的环境和员工的身体健康,排入污水处理厂的大量废水由于温度较高且水pH 值偏低,严重影响污水处理厂的正常运行。本着国家提倡的建设环境友好型生产企业的理念和对员工身体健康负责的态度,自2017 年开始逐步对催化剂尾气处理设施进行改造,通过对尾气处理系统的Ⅰ期改造并成功实施和Ⅱ期改造的规划,明显的改善了尾气中恶臭气体的产生和水温偏高、偏酸等问题。节约成本的同时,又起到了净化气体和营造绿色环境的作用。

1 碳五加氢装置原有的催化剂再生尾气处理设施

1.1 工艺流程

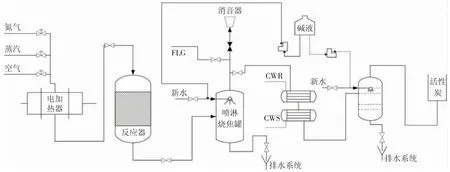

碳五加氢装置设置一套反应器,当加氢效果不能满足后续产品溴指数要求时[3],则进行催化剂再生处理,催化剂再生采用蒸汽-空气法,原设计中再生尾气设施有烧焦罐一台,罐中有喷水器,下部直接进入废水处理厂,顶部连接消音器后排放大气;采用烧焦罐新水洗涤冷却的方式给尾气降温,工艺流程图见图1。

图1 原设计水蒸汽-空气再生尾气处理

在实际的再生控制过程中出现了一系列问题,废水温度过高,在烧焦罐内无法控制水温,而在排水井中注入大量新水降温的情况,由于烧焦罐用水量过大,导致底部来不及排放,从消音器顶部溢水的情况;由于催化剂床层结焦严重,烧焦时间过长,排放水过多,使得污水处理厂储水罐满的情况;采用原设计方案,用电加热器加热氮气和蒸汽、空气;氮气预热催化剂床层,然后再利用蒸汽进行汽提升温,通入空气进行烧焦再生。由于本装置采用干法硫化,前期使用大量的二甲基二硫进行催化剂硫化,使得催化剂处于硫化态,而且原料中成分复杂,硫、氯、铁、氨含量较高。在烧焦时就会产生大量的NH3、H2S、SO2、NO2、SO3等有恶臭酸性的气体,通过水降温后酸性气体溶于水后产生pH<6 和含有大量Cl-废水。

1.2 催化剂再生主要控制参数

根据催化剂性质参数,再生时的主要控制参数见表1。

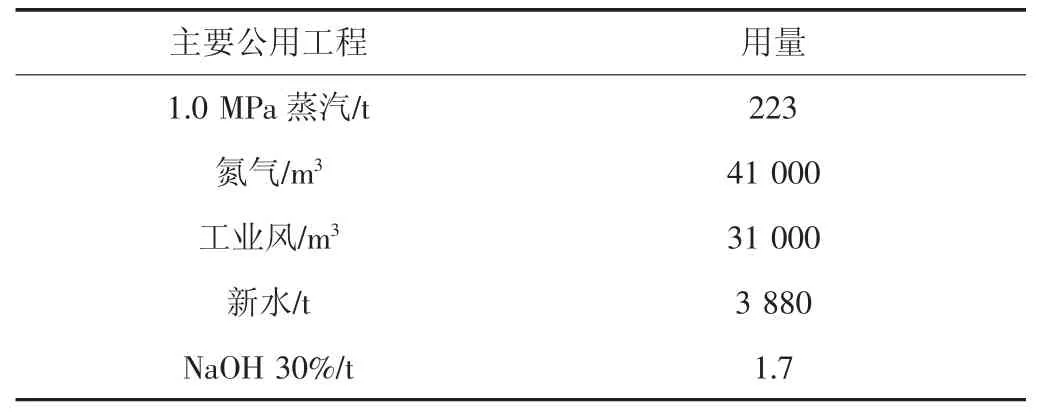

1.3 改造前再生主要公用工程用量

催化剂尾气处理前使用的公用工程用量较大,且排水温度和排水的酸碱度很难控制。主要公用工程一次性用量参数见表2。一般情况下,碳五加氢催化剂的使用周期大约为12 个月,达到使用周期则需要进行催化剂再生处理。但受到原料性质的影响,如果出现催化剂的床层压差大幅度上涨或产品不合格的情况,使用周期将大幅度缩减,8 个月甚至6 个月就要停工处理。

2 再生尾气Ⅰ期改造

2.1 再生尾气Ⅰ期改造流程

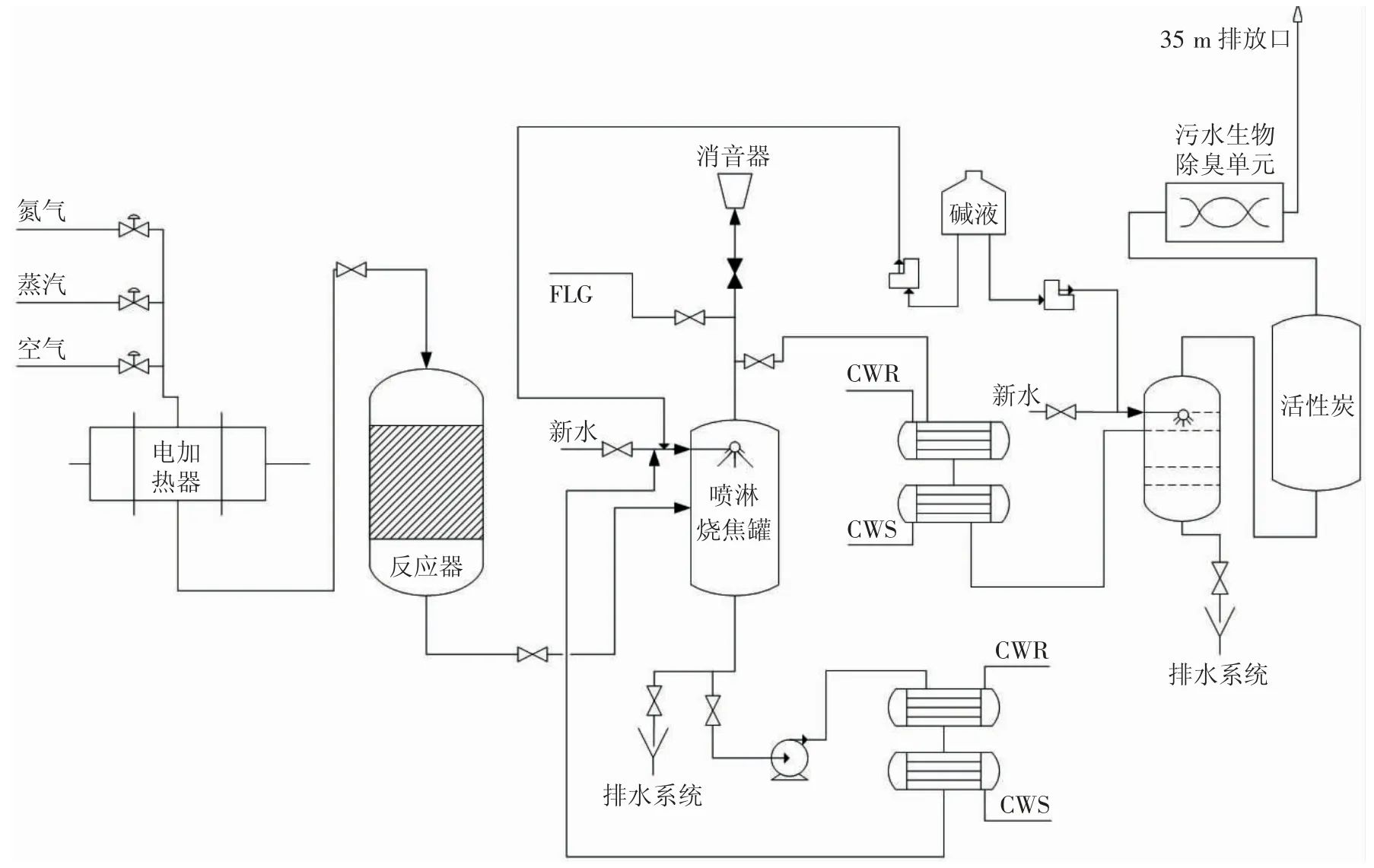

为改善催化剂再生期间使用大量的新水及产生大量的恶臭性气体和高温偏酸性水等问题,从2017 年对原有的催化剂再生系统进行优化升级[1]。改造后的流程图见图2,新增加一处氮气预热排火炬点,新增一台冷却器,二次洗涤罐内含瓷球,活性炭吸附罐,两个烧碱注入口,两台气动隔膜泵。

图2 Ⅰ期再生尾气改造治理工艺流程

2.2 再生尾气Ⅰ期改造使用说明

在氮气预热时,将原先直接排入大气的热氮气,通过新加的管线,将其导入安全阀后排入火炬系统,隔绝了在氮气预热过程中,大量有机化合物向大气中排放,使得在催化剂再生期间VOCs 检测符合标准。氮气预热达到250 ℃后,切入蒸汽进行汽提,停止将氮气排入火炬系统,再生尾气不需要再使用大量的新水冷却降温,同时尾气不再进入烧焦罐原有的消音器后直接排大气,当蒸汽汽提温度达到350 ℃后,逐步配入空气进行烧焦,再生的尾气接入新增的换热器进行第二次冷却降温,烧焦尾气进冷却后的尾气,再次进入含有瓷球的三次冷却喷淋脱水罐,此时在三次冷却脱水罐的喷淋入口处,增加第二个注烧碱中和点,用于调节外排水的酸碱度,洗涤中和尾气中所含的酸性气体,烧焦尾气经过两次洗涤中和后大量的恶臭酸性气体被脱除,从二次洗涤罐出来的再生尾气被接入活性炭罐吸附[4],活性罐顶部铺设毛毡,用烧碱溶液打湿,进行第三次吸附除臭后排放至大气。再生尾气进入烧焦罐时,接入第一个烧碱注入点,用于中和从反应器出来的再生尾气,30%的烧碱溶液需要用新水稀释后再进行加注。在污水排放的末端,增加在线检测烧焦废水酸碱度的分析检测仪表,根据在线检测pH 数值调整烧碱的注入量。通过调节烧焦罐的喷淋新水量和调节二次喷淋新水量来控制外排水的温度,使得水温可控。

催化剂再生完成后,氮气降温阶段,此时将临时设施停用,因催化剂吸附大量的氧气,冷却用的氮气不能再接入火炬系统。为了防止大量的气体将活性炭罐吸附的恶臭气体带出,同时也防止气体过大吹散活性炭,从反应器出来用于降温的氮气,重新切换至原有的消音器中进行排放。

2.3 再生尾气Ⅰ期改造效果

再生尾气Ⅰ期改造效果显著,使得周围环境的恶臭气味明显改善,但活性炭吸附罐上方偶尔还是会有少量的气味。烧焦尾气用于降温的水用量明显减少,排水温度更容易控制在40 ℃以下,且排水的酸碱度更容易控制在pH 值6~9 的范围内,对于污水处理系统的冲击明显减弱。再生尾气Ⅰ期改造后公用工程用量明显减少,再生尾气Ⅰ期改造后新水节约5 120 t,蒸汽节约122 t,节能效果显著,见表3。

表3 再生尾气Ⅰ期公用工程用量

再生尾气Ⅰ期改造,虽然在环境保护和节能降耗方面取得了显著的成效,但依然存在一些问题需要解决。用于降温的新水用量依然很高,这对于水资源不充裕的西北地区来说,仍然属于水资源的浪费;再者活性炭吸附尾气露天排放,对周围的环境影响依然比较大,大范围的恶臭气体被处理,但随着催化剂烧焦温度的逐步提高,依然会产生恶臭气味。Ⅰ期改造后运行不到两年,活性炭吸附罐出口的各项排放指标已经完全超标,容易产生危险固废问题[2]。

3 再生尾气Ⅱ期改造设计规划

3.1 再生尾气Ⅱ期改造流程

针对再生尾气Ⅰ期改造中依然存在的问题,现将催化剂再生尾气处理设施在Ⅰ期改造的基础之上进行再一次升级设计改造。增加一台冷却器,一台烧焦罐底部水泵,将原有的活性炭顶部封闭,连接至污水装置生物除臭单元(图3)。

图3 再生尾气Ⅱ期改造设计规划流程图

3.2 再生尾气Ⅱ期改造流程说明

烧焦罐底部外排的高温废水由新加的泵送入新加入的冷却器,换热器冷却高温废水后,重新回到烧焦罐中,进行循环使用,从而大幅度的降低新水用量,使得用于冷却蒸汽的水快速的降低到40 ℃以下,期间产生多余的废水或者需要置换的废水,通过烧焦罐的底部排水阀排放至污水处理装置。将Ⅰ期活性炭顶部直接排放尾气进行封闭,活性吸附罐顶部连接至污水处理厂的生物除臭单元,运用两段生物除臭技术将活性炭吸附后的尾气进行再次净化,经生物净化后的尾气,排入35 m 的排气筒中外排大气。

3.3 再生尾气Ⅱ期改造效果预期

通过两段生物除臭技术,预期尾气排放标准达到国家恶臭污染物排放标准和石油化工污染物排放标准,即苯<4 mg/m3,硫化氢<2.3 mg/h,甲苯<15 mg/m3,挥发有机物<60 mg/m3,苯乙烯<50 mg/m3等,彻底解决在催化剂再生期间周围存在恶臭的问题。增加烧焦罐底部冷却水循环,把催化剂再生期间的新水用量控制在1 000 t 以内,一方面减少水资源的浪费,一方面进一步减少对污水装置平稳运行的冲击。

4 结论

碳五加氢装置催化剂再生尾气处理设施,从原始设计到Ⅰ期改造并实施,通过Ⅰ期的改造将原来的周围环境的恶臭问题大幅改善。并成功的解决了大量烧焦水的偏酸水温偏高问题,节约了原设计耗水量的60%以上,使得污水处理厂在催化剂再生期间运行平稳。尾气Ⅰ期改造的成功,使得尾气Ⅱ期改造的预期效果更加显著,相信若尾气Ⅱ期改造投用,将彻底解决环境污染和水资源浪费等问题。